马来酸酐连续精馏工艺的模拟研究

夏佳佳,李 剑,杨效军,杨如惠,陈明宇,孔祥林

(中国石化仪征化纤有限责任公司BDO部,江苏仪征 211900)

马来酸酐是一种重要的基本有机化工原料,具有广泛的应用前景[1]。马来酸酐精馏工艺是其生产过程中的重要单元操作,主要包括间歇减压精馏工艺及连续减压精馏工艺两种[2]。与间歇精馏工艺相比,连续精馏工艺具有产品质量稳定、操作方便、运行平稳、产品收率高等优点[3]。

化工过程模拟已被用于新装置设计、旧装置改造、新工艺的开发研究、生产参数调优、疑难问题诊断、科学研究、工业生成的科学管理、动态模拟、实时优化等领域[4-6]。目前常用的商业化的化工过程模拟软件有 Aspen Plus、Aspen Hysys、PRO/II等,这些软件的侧重点各不相同[7]。在模拟软件中Aspen Plus 应用领域最广,可用于化工过程、聚合过程、炼油过程、生物燃料、煤气化、固体模拟以及相关过程模拟[8-9]。

本文采用Aspen Plus软件建立与实际运行装置相符合的马来酸酐连续减压蒸馏工艺模型,考察压力、温度、回流比和塔顶采出量等工艺参数对轻组分塔T-1901和成品塔T-1902产品纯度和装置能耗的影响,确定最优工艺条件,降低装置能耗,提升产品品质。

1 马来酸酐连续精馏工艺流程

MAH精馏装置工艺流程简图如图1所示。精馏装置由轻组分塔T-1901和成品塔T-1902构成。轻重组分以MAH为界,沸点低于MAH的组分为轻组分,而沸点高于MAH的组分则为重组分。T-1901与T-1902为多段填料塔,T-1901从塔中上部进料,塔顶物流1903与1904中含有轻组分杂质。T-1902从塔中下部进料,塔釜物流1917中含有重组分杂质,塔中上部侧线采出MAH精馏产品(物流1916),塔顶物流1914返回T-1901,物流1903送至界外。装置设计负荷约16 500 kg/h。

图1 MAH精馏装置工艺流程图T-1901:轻组分塔;T-1902:成品塔;1901:轻组分塔输入物流;1903:轻组分塔顶输出气相物流;1904:轻组分塔顶输出液相物流;1906:轻组分塔底输出至成品塔进料物流;1913:成品塔顶输出气相物流;1914:成品塔顶输出至轻组分塔液相物流;1916:成品塔侧线采出物流;1917:成品塔底采出重组份物流

2 模型验证

2.1 热力学参数确定

该体系采用Aspen Plus内置NRTL模型参数来计算各组分的热力学性质,缺少的物性参数使用UNIFAC基团贡献法进行估算,具体相互作用参数见表1。

表1 NRTL和UNIFAC模型的相互作用参数

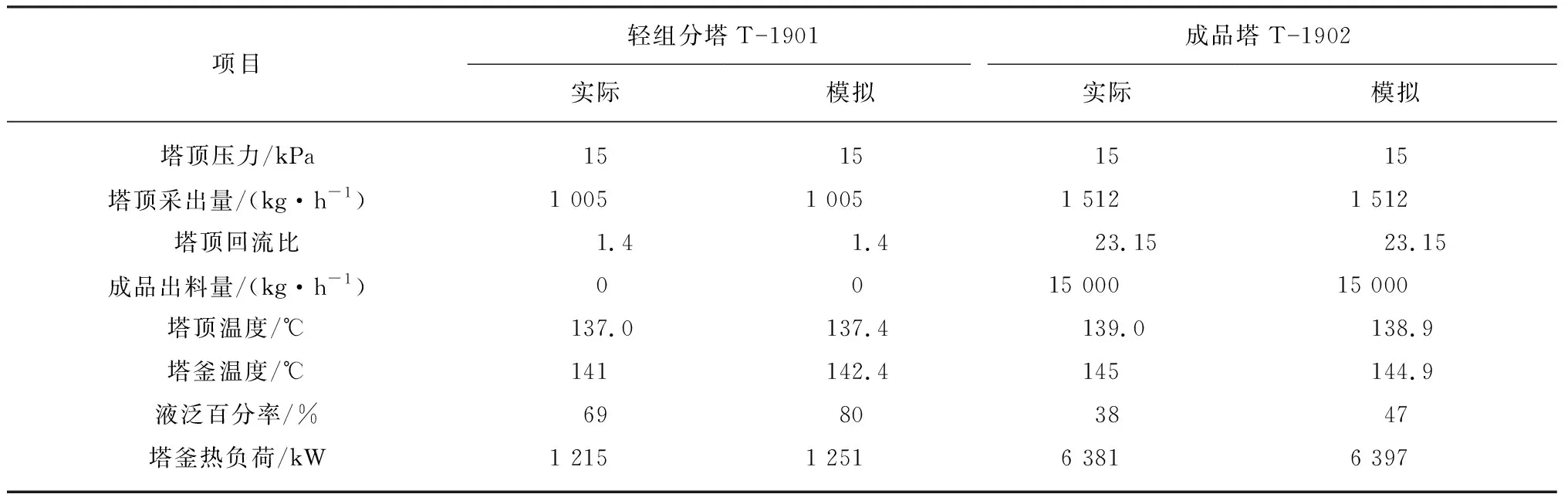

2.2 马来酸酐精馏工艺的模拟结果与实际结果对比

MAH精馏工艺模型参数如表2所示,参考塔的设备结构参数,应用Aspen Plus软件建立与实际运行装置相符合的马来酸酐连续减压蒸馏工艺模型。塔顶和塔釜温度、液泛百分率、塔釜热负荷等模拟计算结果见表2,工艺流股组成的模拟值与实际值对比见表3和表4。由表2可看出,塔顶、塔釜温度及塔釜热负荷与设计值吻合;模拟的液泛因子较实际值高出约10%,模拟T-1901部分塔段液泛因子达80%,T-1901 设计余量较小,可以使该塔操作负荷适当降低,减少该塔操作负荷从而避免液泛。由表3和表4的对比数据可知,模拟值与装置实际数据相吻合,表明模拟计算结果真实可靠。

表2 精馏工艺装置的实际与模拟数据

表3 轻组分塔T-1901物料组分对比

表4 成品塔T-1902物料组分对比

3 轻组分塔T-1901工艺参数的优化

3.1 塔顶压力的影响

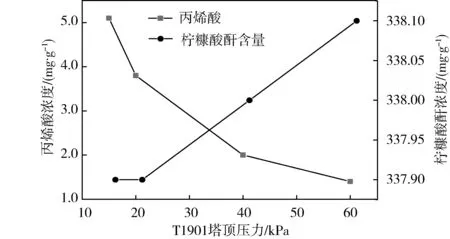

轻组分塔T1901的塔顶压力对塔釜产物中主要杂质丙烯酸和柠康酸酐含量及装置能耗的影响如图2和图3所示。T-1901为减压操作,塔顶压力为15 kPa,压力下调空间有限。

图2 T-1901塔顶压力对塔釜产物中丙烯酸和柠康酸酐的影响

图3 T-1901塔顶压力对装置能耗的影响

随着塔顶压力升高,塔釜产物中丙烯酸浓度降低,同时柠康酸酐的浓度增加,装置能耗增加。为控制丙烯酸含量小于8 mg/L,柠康酸酐含量小于338 mg/L,综合能耗变化情况确定T-1901塔顶压力为15 kPa。

3.2 塔顶回流比的影响

轻组分塔T1901塔顶回流比对塔釜产物中主要杂质丙烯酸和柠康酸酐的浓度及装置能耗的影响如图4和图5所示。随着塔顶回流比的增加,塔釜产物中丙烯酸浓度降低,而柠康酸酐浓度增加,同时装置能耗增加,且回流比过大会有塔液泛的风险。为保证丙烯酸含量小于8 mg/L,柠康酸酐含量小于338 mg/L,并同时综合考虑经济性与能耗,最终选择T-1901回流比为0.8,同时装置能耗变化率降低1.4%。

图4 T-1901回流比对T1902进料中丙烯酸和柠康酸酐的影响

图5 T-1901回流比对装置能耗变化的影响

3.3 塔顶采出量的影响

图6和图7是轻组分塔塔顶采出量对主要杂质丙烯酸和柠康酸酐含量以及对装置能耗变化率的影响的模拟结果。

图6 T-1901塔顶采出量对T-1902进料中丙烯酸和柠康酸酐的影响

图7 T-1901塔顶采出量对装置能耗变化的影响

由图6和图7可知,降低T-1901塔顶采出量,能有效降低成品中柠康酸酐浓度,同时精馏装置能耗进一步降低。为保证塔顶采出丙烯酸含量小于40 mg/L,柠康酸酐含量小于335 mg/L,因此选择塔顶采出量为630 kg/h,同时装置能耗变化率降低1.8%。

4 成品塔T-1902工艺参数的优化

4.1 塔顶压力的影响

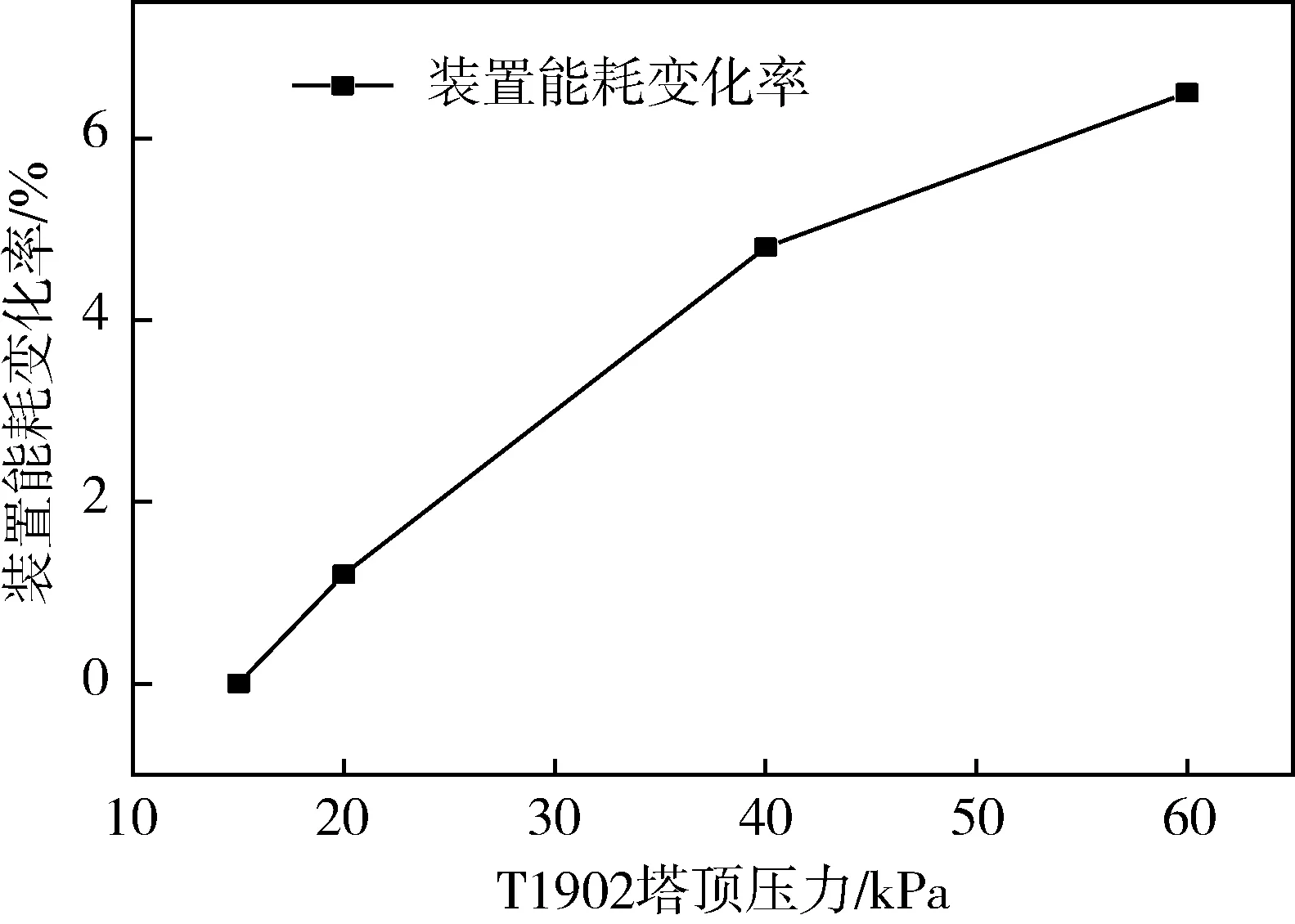

图8和图9主要通过ASPEN模型模拟计算了成品塔塔顶压力对主要杂质丙烯酸和柠康酸酐含量以及对装置能耗变化率的影响。

图8 T-1902塔顶压力对产品中丙烯酸和柠康酸酐的影响

图9 T-1902塔顶压力对产品中装置能量消耗的影响

图8和9可知,T-1902为减压操作,塔顶压力为15 kPa,压力下调空间有限。增加塔顶压力基本不影响丙烯酸的浓度,还会增加精馏装置能耗。产品中丙烯酸含量应控制在20 mg/L以下,柠康酸酐含量应控制在320 mg/L以下。考虑到能耗与控制指标,T-1902塔顶压力选择15 kPa。

4.2 塔顶回流比的影响

图10和图11主要模拟计算了成品塔塔顶回流比对主要杂质丙烯酸和柠康酸酐含量以及对装置能耗变化率的影响。根据图10和图11可知,增加塔顶回流比可以降低成品中丙烯酸浓度,当回流比≥25时,丙烯酸浓度变化不明显,同时装置能耗明显上升。因此,在T-1902塔体加热负荷允许条件下,选择塔顶回流比为25,同时装置能耗变化率降低6.28%。

图10 T-1902回流比对产品中丙烯酸和柠康酸酐的影响

图11 T-1902回流比对装置能耗的影响

4.3 成品塔顶至轻组分塔循环量的影响

图12和图13模拟计算了成品塔塔顶至轻组分塔循环量对主要杂质丙烯酸和柠康酸酐浓度以及对装置能耗变化率的影响。由图12和图13可知,增加T-1902塔顶循环量可以小幅降低成品中柠康酸酐浓度。由于循环量增加幅度有限,同时会大幅增加装置能耗,因此,塔顶循环量不宜增加,控制在1 200 kg/h比较合适,同时装置能耗变化率可降低18.39%。

图12 T-1902塔顶循环量对产品中丙烯酸和柠康酸酐的影响

图13 T1902塔顶循环量对产品中丙烯酸和柠康酸酐的影响

5 进料组成变化对成品质量的影响

工艺模拟计算表明,在装置进料组分含量波动情况下,MAH成品中醋酸、正丁醇、马来酸浓度远低于1 mg/L。模拟计算了装置进料中丙烯酸浓度变化对轻组分塔T-1901和T-1902出料组分中丙烯酸浓度变化情况。图14为进料中丙烯酸浓度对产品中丙烯酸的影响。

由图14可知,轻组分丙烯酸的分离主要由T-1901承担。进料组分丙烯酸浓度在300~1 000 mg/L范围变动。经过T1901塔可分离至10 mg/L以下,而经过T1902塔后MAH成品中的丙烯酸浓度≤1 mg/L。

图14 进料中丙烯酸浓度对产品中丙烯酸的影响

图15表明了模拟计算装置进料中柠康酸酐浓度变化对轻组分塔T-1901和T-1902出料组分中柠康酸酐浓度变化情况。由图15可知,MAH成品中的柠康酸酐浓度≤350 mg/L。但由于本精馏装置操作压力下柠康酸酐与马来酸酐沸点相差仅9 ℃,难以分离出柠康酸酐。随着进料柠康酸酐浓度增加,MAH成品中的柠康酸酐也随之上升。因此有必要控制进料中的柠康酸酐浓度。

图15 进料中柠康酸酐浓度对产品中柠康酸酐的影响

6 优化前后产品质量对比

图16为优化前后丙烯酸、柠康酸酐含量对比。

(a) 丙烯酸

(b) 柠康酸酐图16 优化前后产品中丙烯酸、柠康酸酐含量对比

如图16所示,优化工艺参数后马来酸酐产品中丙烯酸平均含量由0.53 mg/L降至0.42 mg/L,柠康酸酐平均含量由291.57 mg/L降至265.29 mg/L,优化效果明显。

7 结 论

本章采用ASPEN PLUS模拟软件建立的马来酸酐工艺模型对进料组分变化,塔的压力、回流量以及采出量等参数的变化进行研究,得出了以下结论:

a) 综合产物中丙烯酸和柠康酸酐的浓度及能耗,确定T-1901塔顶压力为15 kPa、回流比为0.9、塔顶采出量为630 kg/h;T-1902塔顶压力为15 kPa、回流比为25、塔顶循环量为1 200 kg/h,装置能耗变化率共降低27.87%。

b) 轻组分丙烯酸的分离主要由T-1901承担。进料组分丙烯酸浓度在300~1 000 mg/L范围变动。经过T1901塔可分离至10 mg/L以下,而经过T1902塔后MAH成品中的丙烯酸浓度≤1 mg/L;但是随着进料柠康酸酐浓度增加,MAH成品中的柠康酸酐也随之上升,因此有必要控制进料中的柠康酸酐浓度。