不同聚烯烃弹性体增韧改性对聚丙烯/滑石粉复合材料的影响

卢先博,陈延安,袁绍彦,东为富

(1. 上海金发科技发展有限公司,上海 201714; 2. 江苏金发科技新材料有限公司,江苏昆山 215333; 3. 江南大学化工学院,江苏无锡 214122)

聚丙烯是最常见的塑料品种之一,具有密度小,无毒无臭、耐溶剂性能好,广泛应用于汽车、食品、快速消费品等行业。但是,作为一种通用塑料,聚丙烯的刚性和缺口冲击强度仍有待提高,特别是应用于对材料冲击要求较高的领域如汽车材料领域,聚丙烯材料的刚韧平衡问题变得尤为重要,这一问题严重制约了聚丙烯的广泛使用,常常需要采用各种方法对聚丙烯进行改性,以有效实现聚丙烯材料的刚韧平衡,满足应用要求[1-5]。众所周知,无机矿粉例如滑石粉、碳酸钙、晶须、硅灰石常常用来提高聚丙烯的刚性。但是,这些无机矿粉的加入在提高材料刚性的同时会不可避免的造成材料冲击韧性的下降,因此还需要在材料配方中加入弹性体组分对聚丙烯进行增韧,最终实现改性聚丙烯材料的刚韧平衡。聚烯烃弹性体是一类只含有碳氢元素的饱和聚合物,其结构一般具有一定碳链长度的支链或是侧基,具有较低的玻璃化转变温度和结晶度,因此具备类似橡胶的弹性。从结构组成上来看,聚烯烃弹性体由于与聚丙烯、聚乙烯的组成元素相同,并且都是饱和结构,因此与常见的聚烯烃塑料都具有很好的相容性,因此可以使用聚烯烃弹性体对它们进行有效增韧[6-10]。最常见的聚烯烃弹性体是美国DOW化学公司以茂金属为催化剂的具有窄相对分子质量分布和均匀的短支链分布的热塑性弹性体,这种弹性体加工性能好,并且对聚丙烯的增韧效果好,受到了改性行业的热烈欢迎[11]。近年来市面上又先后出现了Exxonmobil公司的丙烯基弹性体,也受到市场的广泛关注[12-14]。

虽然各种类型的聚烯烃弹性体都可以对聚丙烯进行增韧,但是因其基本性能参数不大相同,例如,DOW化学出售的弹性体大部分为乙烯-辛烯共聚物结构,而Exxonmobil提供的Vistamaxx系列为丙烯基弹性体,在分子结构上就存在明显的差异,这些差异必然会导致其增韧效果各不相同。到目前为止,这些聚烯烃弹性体对于常见的聚丙烯/滑石粉复合材料体系的增韧效果未见有综合评价。本文将选择四种不同的聚烯烃弹性体,对其基本物性和在PP/Talc复合材料中的性能表现进行比较分析,为改性聚丙烯材料的开发和应用提供借鉴。

1 试 验

1.1 原料

主要原料见表1。

表1 主要原材料

1.2 主要仪器设备

双螺杆挤出机,ZE25型,德国Berstorff公司;万能材料试验机,4465型,美国Instron公司;万能冲击实验机,RR/IMT型,英国Ray-Ran;熔指测试仪,MFLOW型,德国ZWICK公司;密度测试仪,XS104型,梅特勒公司;DSC分析仪,200F3型,德国耐驰公司;耐划伤测试仪,MB50-001型,道康宁公司;透射电子显微镜,JEM-2010HT型,日本电子株式会社;超薄切片机,UL TRACUT UC6型,德国莱卡公司。

1.3 试样制备

首先将PP树脂、弹性体、滑石粉和助剂分别按实验配方的比例称量,混合好后在ZE25型(长径比为41)双螺杆挤出机中挤出,挤出机从加料段到口模温度依次为:35 ℃、195 ℃、200 ℃、215 ℃、215 ℃、220 ℃、220 ℃、220 ℃、215 ℃,转速为200 r/min,用水冷却造粒,然后在HTB110X/1型注塑机上注塑成实验标准力学样条。注塑机加料段至喷嘴的温度依次设定为:200 ℃、205 ℃、210 ℃、215 ℃、220 ℃,注射压力为40~50 MPa。

1.4 性能测试和表征

1.4.1 力学性能测试

拉伸性能:按照GB/T 1040—2006标准在万能试验机上测试,拉伸样条尺寸为75 mm×4 mm×1 mm,拉伸速率为50 mm/min,测试温度为23 ℃。

弯曲性能:按照ISO 178标准在拉力机上进行测试,试样尺寸为80 mm×10 mm×4 mm,测试速度为2 mm/min,跨度为64 mm。

冲击性能:按照ISO 179标准在万能冲击试验机上进行测试,试样尺寸为80 mm×10 mm×4 mm,V型缺口,缺口深度为2.54 mm,冲击速率为3.5 m/s,摆锤重量为0.818 kg。

熔体流动指数:熔体流动指数测试按照GB/T 3682—2000在熔指测试仪上进行,测试温度230 ℃,载荷2.16 kg。

密度:密度在密度测试仪中进行测试,温度23 ℃。

1.4.2 差示扫描量热测试

DSC测试所用仪器为美国Perkin-Elmer公司的PYRIS I DSC分析仪。

聚烯烃弹性体以及复合材料的测试步骤为:在氮气保护下,以20 ℃/min的速度从20 ℃升温到230 ℃,于230 ℃下停留1 min,以消除热历史的影响,然后以20 ℃/min的速度冷却到20 ℃,停留1 min后,再以20 ℃/min的速度升温到230 ℃。

1.4.3 耐划伤性能

按美国通用汽车公司内饰件耐划伤实验GMW16488-A标准进行。针头接触压力为10 N,针头直径为1 mm,间距为2 mm,划擦速度为1 000 mm/min,行程为40 mm,皮纹型号Uniform。采用划伤前后白度值的差值(△L)表征划伤性能。

1.4.4 透射电子显微镜(TEM)

使用超薄切片机在-80 ℃条件下对共混物样品进行超薄切片,切片厚度约为100 nm。然后将制备的薄片在最大加速电压为200 kV的JEM-2010HT型透射电子显微镜(日本电子株式会社)下观察共混物的相形态。

2 结果与讨论

2.1 聚烯烃弹性体的基本性能分析

弹性体的基本物性参数例如密度、熔体流动指数、玻璃化转变温度、邵氏硬度等参数很大程度上决定了弹性体在改性材料中的增韧表现。在此,选择POE 8842、POE 8677、POE 9107、Vistamaxx 6202四种不同聚烯烃弹性体的密度进行比较分析。

2.1.1 密度

图1为不同聚烯烃弹性体的密度。

图1 不同聚烯烃弹性体的密度

从图1中可以看出,四种弹性体的密度都分布在0.850~0.870 g/cm3之间,但是高低各不相同。其中POE 8677的密度最高,说明POE 8677具有较多的有序结构。

2.1.2 聚烯烃弹性体的DSC分析

图2为不同聚烯烃弹性体的升温曲线和冷却曲线。

(a) 升温曲线

(b) 冷却曲线图2 不同聚烯烃弹性体的升温曲线和冷却曲线

从不同聚烯烃弹性体的升温曲线可以看出,四种弹性体的熔融温度各不相同。其中POE 9107的熔融温度最高,为124.1 ℃,而POE 8842的熔融温度最低,约为53 ℃。POE 8677的熔融温度仅次于POE 9107,为121.9 ℃,这两种弹性体的耐温性能最好,可能用于某些对温度要求较高的领域。升温过程中表现比较特殊的是Vistamaxx 6202,其升温曲线上出现了两个熔融温度,分别为64 ℃和108.5 ℃。说明这四种弹性体都存在一定的有序结构,只是有序程度不同。在降温曲线中,只有POE 8677与POE 9107出现了明显的结晶峰,对应的结晶峰值温度分别为89.1 ℃和85.4 ℃,说明其有序结构较为完整。而POE 8842和Vistamaxx 6202虽然在升温曲线中出现了明显的熔融峰,但是在降温曲线中并没有出现相应的结晶峰,这说明这两种弹性体材料中的有序结构并不完整,可能是在测试温度范围内,其分子链从无序状态到局部有序的调整速度较慢,因此无法观察到明显的结晶峰。

2.2 聚烯烃弹性体对PP/Talc复合材料力学性能的影响

图3为聚烯烃弹性体种类对PP/Talc复合材料的简支梁缺口冲击强度和弯曲模量的影响。

(a) 简支梁缺口冲击强度

(b) 弯曲模量图3 聚烯烃弹性体种类对PP/Talc复合材料的影响

在PP/Talc复合材料中加入质量分数5%聚烯烃弹性体,研究弹性体对复合材料力学性能的影响,同时测试不加弹性体的复合材料作为空白样作为对比。从图3(a)可以看出,不同聚烯烃弹性体对PP/Talc复合材料的冲击韧性影响各不相同,不加入弹性体的材料简支梁缺口冲击强度最低,为9 kJ/m2,POE 8677表现出了最好的增韧效果,加入质量分数5%时材料的简支梁缺口冲击强度最高为52 kJ/m2,Vistamaxx 6202的增韧效果最差,缺口冲击强度只有22 kJ/m2,这可能与弹性体的玻璃化温度密切相关。POE 8677的Tg最低,为-65 ℃;Vistamaxx 6202的Tg最高,为-28 ℃,而Tg与增韧效果密切相关。图3(b)是弹性体对复合材料弯曲模量的影响,未加入弹性体的复合材料的弯曲模量为2 325 MPa,加入不同的弹性体之后,弯曲模量数值都有不同程度的下降,具体数值见表2,说明材料韧性的提高不可避免会带来刚性的下降。图3(b)中可以看到,与空白样相比,加入5%的POE 8842、8677、9107以及Vistamaxx 6202四种弹性体制备的复合材料的弯曲模量依次下降。同时还可以比较得出,与其他三种弹性体相比,加入Vistamaxx 6202后复合材料的刚性和韧性都最低,说明Vistamaxx 6202对于PP/Talc复合材料并不是增韧的最优选择。

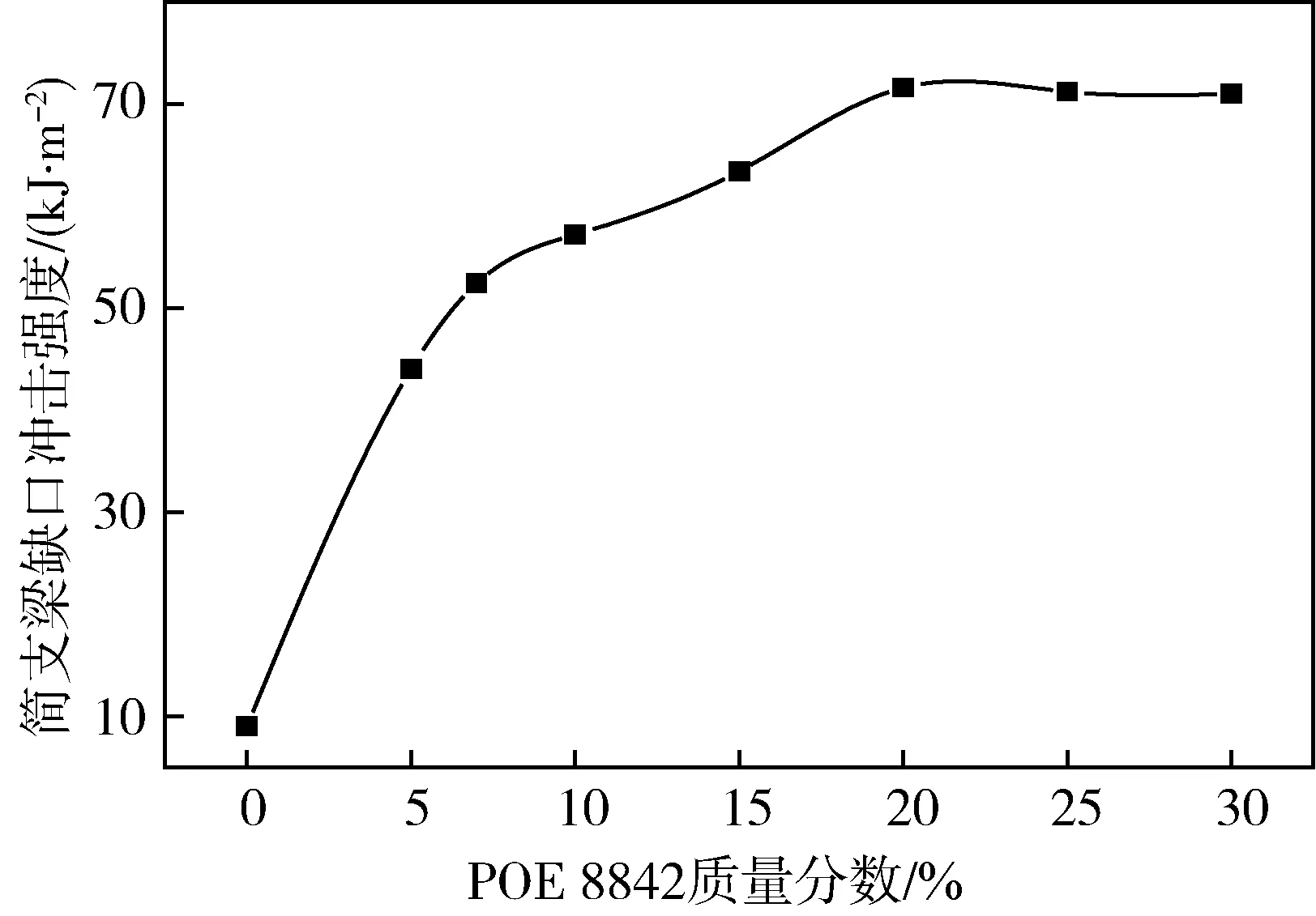

表2为不同PP/Talc/弹性体复合材料的物理性能。综合考虑增韧效果以及成本因素,在此选择POE8842为例,研究不同份数弹性体用量对复合材料力学性能的影响。从图4中可以看出总体上,随着弹性体份数的提高,材料的韧性逐渐提高,刚性逐步下降。当POE 8842含量从0提高到20%时,材料的简支梁缺口冲击强度从9 kJ/m2提高到71.6 kJ/m2,冲击韧性基本达到稳定,实现了很大程度的提高,同时材料的弯曲模量从2 325 MPa降低到1 440 MPa,从增韧的角度来看,韧性的提高必然带来刚性的下降,这也符合一般弹性体对材料刚性和韧性的影响规律。具体数值见表3。

表2 不同PP/Talc/弹性体(70/25/5)复合材料的物理性能

从图4可以还可以看出,当POE 8842质量分数为5%、7%和10%时,材料的简支梁缺口冲击强度分别为44.0 kJ/m2、52.4 kJ/m2和57.2 kJ/m2;材料的弯曲模量分别为2 225 MPa、2 125 MPa、2 200 MPa,冲击随着POE份数提高而增大,而模量出现了先升高后下降的趋势。从表3可以看出,材料的密度1.036 g/cm3,这可能是由于粉体含量偏低而导致的结果。△L表示进行划伤实验前后材料的L值(白度)的变化。△L越小,表示实验前后材料的发白情况变化越小,材料的耐划伤性能越好。在此参考通用汽车标准GWM 16488划伤标准,满足标准要求的材料△L≤1.5。从表3中可以看出,随着POE 8842含量的提高,△L也逐步增大,说明材料的耐划伤性能越差。

2.3 聚丙烯/聚烯烃弹性体/滑石粉的形貌分析

选择POE 8842和Vistamaxx 6202制备的PP/POE/Talc复合材料进行TEM分析,结果如图5所示。

(b) Vistamaxx 6202图5 不同PP/POE/Talc(75/5/20)的TEM图

从图5中可以看出,两种材料都呈现出明显的连续相-分散相结构,其中PP连续相,POE和Talc为分散相。图中颜色较深的形状类似球形的为POE相,颜色最浅的为PP相,介于两者之间的形状极为不规则的为Talc。从图中可以看出,POE 8842在材料中的分散性比Vistamaxx 6202更加均匀,说明前者与PP的相容性更好。

3 结 论

a) POE 8677具有最高的密度(0.870 g/cm3)。

b) 从升温曲线中可以看到,四种不同聚烯烃弹性体都表现出了明显的熔融峰,其中POE 9107的熔融峰值温度最高(124.1 ℃),可用于某些对耐温性能要求较高的领域。POE8842最低(53 ℃),Vistamaxx 6202出现了两个熔融峰(64 ℃和108.5 ℃),可能是因为Vistamaxx 6202分子链上丙烯单元有着不同程度的有序分布。

c) 从降温曲线中可以看到,只有POE 8677和POE 9107出现了结晶峰,POE8842和Vistamaxx 6202都没有结晶峰,说明弹性体的有序结构并不完整,可能是在测试温度范围内,其分子链从无序状态到局部有序的调整速度较慢,因此无法观察到结晶峰。

d) 比较不同种类的聚烯烃弹性体,可以看出POE8677具有最好的增韧效果,Vistamaxx 6202的增韧效果最差,同时对刚性的损失最为明显。

f) 采用POE 8842对复合材料进行增韧,发现材料的韧性随着弹性体份数的增加而逐步提高。当弹性体份数从0提高到20%时,材料的简支梁缺口冲击强度从9 kJ/m2提高到71.6 kJ/m2,韧性达到最大值。同时,材料的弯曲模量逐步下降。

g) 从TEM图片中可以看到,PP/POE/Talc都呈现出连续相-分散相结构,PP为连续相,POE为分散相。POE 8842在PP/Talc材料中的分散性比Vistamaxx 6202要更加均匀。