PETcoPGA共聚酯的性能及可纺性研究

西亚堃,徐寒松,张晓彤,张 旭,李曼婕,丁远蓉,朱新生

(1. 苏州大学纺织与服装工程学院,江苏苏州 215021;2. 苏州莫立克新型材料有限公司,江苏苏州 215126)

生物可降解高分子的研究和开发利用越来越受到重视。尽管脂肪族聚酯具有生物降解性,但较差的力学性能和热稳定性又限制了其应用。而芳香族聚酯没有生物降解性,但具有优异的力学性能和热稳定性。在过去几十年中,开发既有脂肪族聚酯的生物可降解性又有芳香族聚酯的热稳定性的共聚酯已成为生物降解高分子的研究热点之一。

国内外学者先后开展了系列生物可降解共聚酯研究工作,将TPA分别和衣康酸、琥珀酸、己二酸与丁二醇等熔体共聚合。随脂肪酸含量增加,所得共聚酯的玻璃化温度、熔融温度和热稳定性降低,但生物可降解性明显得到改善[1-2]。Wojtczak等[3]将对苯二甲酸同时与多种脂肪酸共聚,并获得一种只有聚对苯二甲酸丁二酯(PBT)链段结晶的无规共聚酯。该共聚酯即使在室温下退火处理,其脂肪族聚酯链段也不结晶。Wang等[4]将缩聚和开环聚合相结合制备了系列脂肪族-芳香族共聚酯。当TPA摩尔分数为50%时,所得共聚酯断裂强度为11.9 MPa,伸长率达到132%,可用于制备可生物降解农用地膜和日用垃圾袋。Huang等[5]通过调整脂肪族-芳香族酸性单体的比例,合成出适合于熔融纺丝的共聚酯。另外,人们纷纷将小分子化合物与聚合物,以及两种聚合物作反应物合成了脂肪族与芳香族共聚酯[6-9]。张勇等[6]发现,聚对苯二甲酸环己烷二甲酯(PCT)与PBT的平均序列长度依赖于其组成。硬段熔点及结晶性在PCT摩尔分数为20%~30%时最低。Lee等[8]则合成了多嵌段的聚丁二酸丁二酯-co-聚对苯二甲酸丁二酯共聚酯(m-PBST)。m-PBST热塑性行为介于PBT和PBS之间,完全不同于无规共聚酯。Tan等[9]用熔体酯交换共聚法制备了共聚酯,其无规共聚度达到38%,且所得共聚酯的晶体结构与纯PET相似,但其结晶活化能低于纯PET。

1 试 验

1.1 原料

PGA由镇江金聚新材料有限公司提供(熔点220 ℃);TPA、EG为工业级,中国石化扬子石油化工有限公司;TiO2,纳米级,沪试;四丁基钛酸酯催化剂,江苏强盛功能化学股份有限公司。

1.2 仪器

高速多功能粉碎机,XY-500A型,浙江省永康市松青五金厂;压差法微量水分测定仪,SF-1型,常州新纺检测仪器设备有限公司;差示扫描量热仪,DSC4000型,珀金埃尔默仪器有限公司;超景深三维显微系统,VHX-1000型,日本基恩士;电子单纱强力仪,YG020A型,常州市双固顿达机电科技有限公司;真空烘箱,DZF-6051型,上海精宏实验设备有限公司;自动黏度仪,IVS300-6型,杭州中旺;手动电位滴定仪,876型,仪瑞士万通;色差计, Scan XE型,HunterLab公司。

1.3 共聚酯合成

以PGA切片、TPA和EG为原料,用四丁基钛酸酯为催化剂,分别于235 ℃下,压力200 kPa下进行预缩聚反应,265 ℃下残余应力小于100 Pa下进行终缩聚反应。经调整配比、熔融缩聚试验后,最终获得87%PET共聚酯样品。

1.4 纺丝与牵伸试验

PET-co-PGA经干燥处理后进行熔体纺丝。纺丝采用熔体指数测定仪进行。纺丝温度190 ℃,纺丝熔体压力约0.2 MPa。纺丝试验共有3组:共聚酯切片、粉碎切片和粉碎切片+质量分数1.5%TiO2(由于纺丝管直径大约10 mm,而切片颗粒直径3 mm 左右,所以,这势必降低物料充填密度和不可避免将空气夹带引入熔体中。另外,PET-co-PGA有较强吸湿性,这容易造成纺丝过程中湿热氧化降解。切片粉碎是改善切片填充密度,同时,也便于与纳米材料均匀混合。)。将卷绕初生丝分别于在65 ℃、75 ℃和85 ℃下牵伸,牵伸在水平放置的、恒温加入的石英管中进行,并计算牵伸倍率。牵伸后纤维分别于95 ℃、105 ℃和115 ℃下热定型处理8 min,再确定纤维热收缩性。

1.5 共聚酯与纤维性能测试

1.5.1 干燥条件与水含量和特性黏度确定

经L9(34)正交试验后,切片烘干条件确定为110 ℃预结晶4 h,165 ℃烘干4 h。水分含量用压差法测定。特性黏度则用乌氏黏度计-稀释外推法测定,溶剂为邻氯苯酚。由于纯溶剂的流出时间小于100 s,所以又选用环己酮做标准溶剂而进行动能校准。端羧基含量基于GB/T 14190—2008纤维级聚酯切片试验方法。

1.5.2 PET-co-PGA切片碱降解性能

将2 g粒径为0.59~0.71 mm的共聚酯切片(用粉碎机粉碎处理过)加入到200 mL的2M NaOH溶液中,在80 ℃和转速500 r/min的条件下碱降解处理4 h,降解后,用铜网过滤并用蒸馏水冲洗,然后在110 ℃下干燥4 h后称重,计算碱降解率。

1.5.3 PET-co-PGA切片热性能

采用差示扫描量热仪测量,升温速率10 ℃/min,氮气流保护。

1.5.4 PET-co-PGA纤维力学性能

用超景深三维显微系统测定纤维直径,每组重复测定20次。用电子单纱强力仪测定未牵伸丝和牵伸丝的断裂强度与伸长率。

2 结果与讨论

2.1 PET-co-PGA共聚酯的物理性能

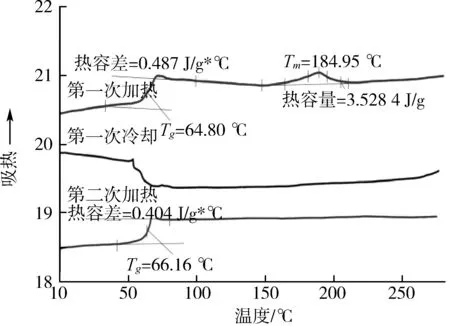

初期合成实验时发现,当PGA含量为26%,PET-co-PGA共聚酯的特性黏度为0.723 dL/g,端羧基含量为53.6 mmol/kg。共聚酯经过干燥后特性黏度下降为0.711 dL/g,即表明PGA链段明显降低了PET的湿热稳定性。同时还发现,随着PGA含量增加,共聚酯特性黏度与结晶性均快速降低。最终,合成出PET-co-PGA组成为PET 87%(即PGA 13%),特性黏度为0.805 dL/g,端羧基含量为38.7 mmol/kg,色值为:L=37.44,a=12.9,b=31.66。图1为共聚酯的热性能。

图1 PET-co-PGA共聚酯差热分析曲线

共聚酯在80 ℃下和2M NaOH处理4 h后,碱降解率为82.4%,相同条件下,纯涤纶切片碱降解率约10%。这也意味着少量PGA可明显增加PET碱降解性。这是由于PGA重复结构单元吸湿性极强,从而明显加快其碱降解性。事实上,这种PET-co-PGA共聚酯切片中干燥时,水分较难脱除。

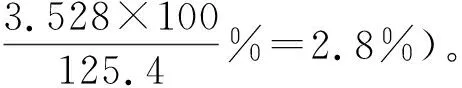

2.2 PET-co-PGA的熔纺性

表1给出了三组不同切片所得未牵伸丝和在不同温度下牵伸丝的直径。本文使用熔融指数试验仪进行可纺性研究,在选定侧吹风与卷绕速度下实现初生丝卷取与进一步退绕牵伸。由于喷丝孔径接近1 mm,即孔径很大,三组切片的未牵伸丝直径明显偏大。后续牵伸处理后,单丝直径逐渐降低,这表明初生丝可退绕与可牵伸性。未牵伸丝直径均方差偏大,这是由于切片颗粒偏大造成了熔体压力波动。而在切片粉碎后,熔融过程引起压力波动小,初生丝直径分布均匀、均方差低。添加纳米粉体后,熔体黏度增加,使初生丝直径变大。随着牵伸温度升高,纤维直径明显降低、均匀性变好和均方差降低。牵伸后均方差偏大与牵伸丝结晶破坏有关(纺丝过程中的牵伸作用促进了结晶的形成)。特别是当牵伸温度65 ℃与切片玻璃化温度重合时,难以通过链段运动而消除牵伸引起结晶破坏。无机纳米TiO2有利于后牵伸处理。

表1 未牵伸丝与牵伸丝

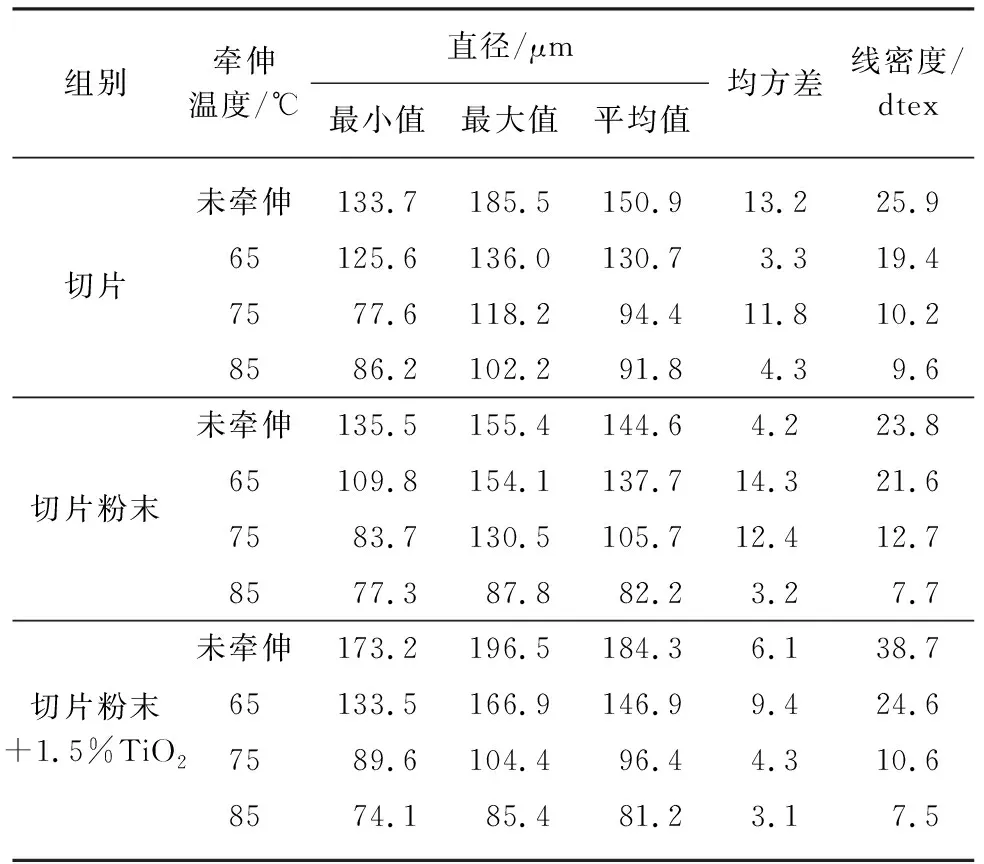

表2给出了三组切片在不同温度下的最大牵伸倍数。由表可知,对于同一组切片而言,牵伸温度越高,大分子链段协同运动能力增强,牵伸倍数越大,可牵伸性越好。所以,不难看出牵伸温度65 ℃时,最大牵伸倍率较低。

表2 单丝最大牵伸倍数

对比三组切片时,粉末切片与添加TiO2的切片纤维牵伸倍数均大于原始切片。如前所述,切片颗粒填充时夹带的大量空气导致熔体高温湿热降解,也使熔体压力波动明显,造成初生丝直径不均匀,均方差偏大,也降低了最大牵伸倍率。当然,切片粉碎过程也会引起大分子链断裂,还会伴随湿热降解,这会降低牵伸倍率。但粉体切片填充时,容易密实充填,夹带的湿空气少,纺丝过程平稳均匀。比较两种切片纺丝不难发现,填充效应占聚主要作用。同样,添加纳米TiO2粉体后,夹带空气会更少,且纳米粉体降低了熔体中大分子链之间的极性作用,有利于大分子链的相对滑动,使牵伸倍率增大。

本次牵伸试验在水平热管中牵伸,避免了垂直气流干扰。共聚酯的熔点为185 ℃,玻璃化转变温度约65 ℃,理论上结晶速率最大温度在125~130 ℃。本实验牵伸温度低于此温度,这也造成结晶度偏低。另外,本牵伸试验缺少类似于FDY工艺中第二牵伸辊热定型作用,即未及时消除热应力,这对牵伸丝力学性能和稳定性不利。

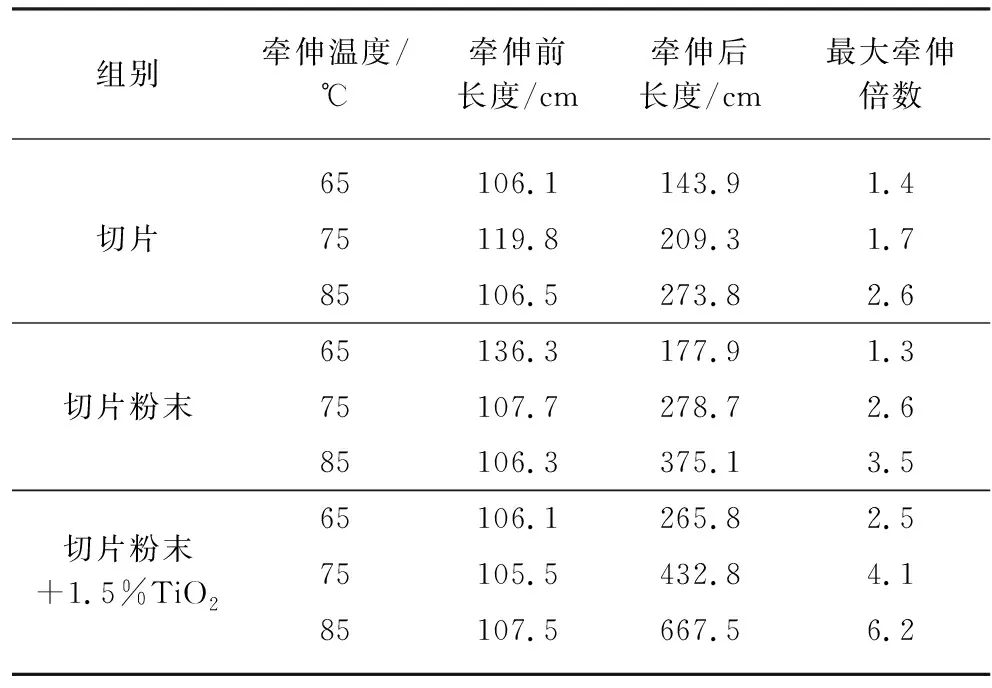

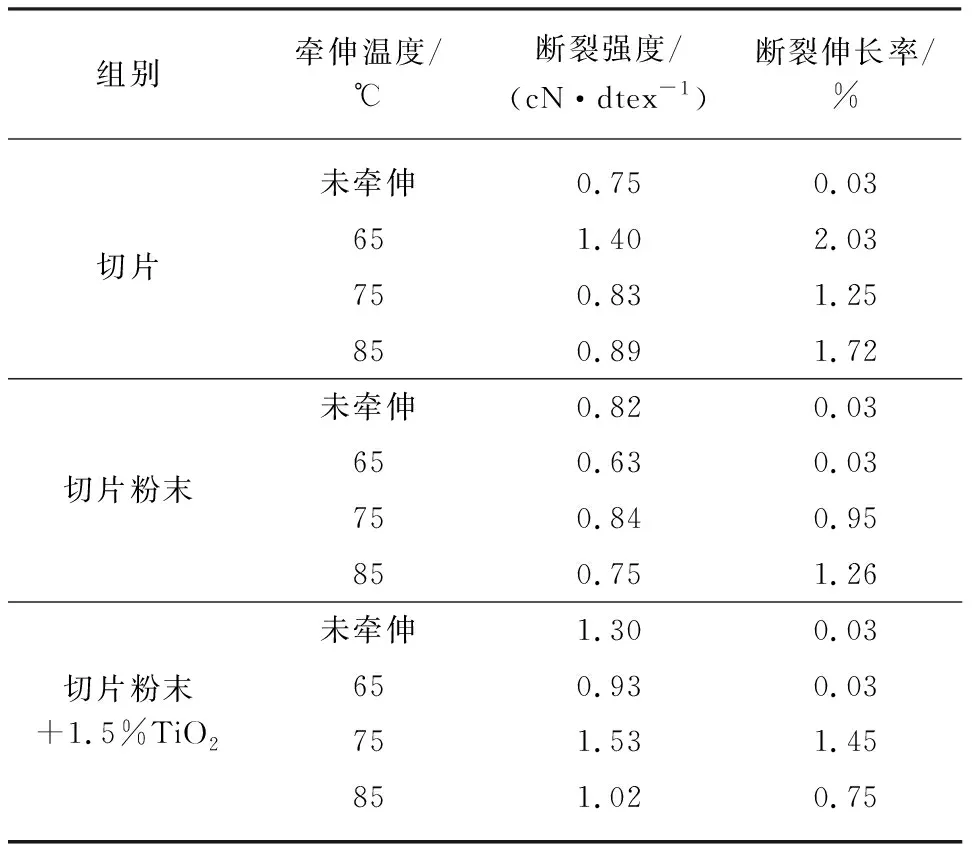

表3为未牵伸丝与牵伸丝的力学性能。

表3 未牵伸丝与牵伸丝力学性能

由表3可见,对颗粒纺丝而言,熔纺时熔体压力波动致使初生丝的纤度与应力不均匀性,而在65 ℃下牵伸改善了初生丝的力学性能。当牵伸温度升高到75 ℃与85 ℃后,理论上更有利于大分子链段的协同与取向运动,将使力学性能更优。但事与愿违,力学性能反而较在65 ℃下牵伸时差。这是因为高温下共聚酯的结晶作用提高,牵伸又抑制结晶,况且没有后续松弛热定型作用以消除内应力,这样导致力学性能变差。粉体纺丝时,初生丝力学性能较切片纺更优。所以,在65 ℃ 下牵伸反而破坏原有结构均匀性、初生丝中结晶结构,增加牵伸丝中的应力,致使力学性能反而变差。粉体初生丝和含有TiO2初生丝在75 ℃下牵伸丝力学性能最好,类似于颗粒切片于65 ℃下牵伸作用。在75 ℃下大分子链段取向与结晶作用加强,初生丝均匀性提高了牵伸倍数,改善了力学性能。但在85 ℃下牵伸时,牵伸倍率进一步增大,致使力学性能反而下降。由此可见,牵伸后续松弛定型是必需的。

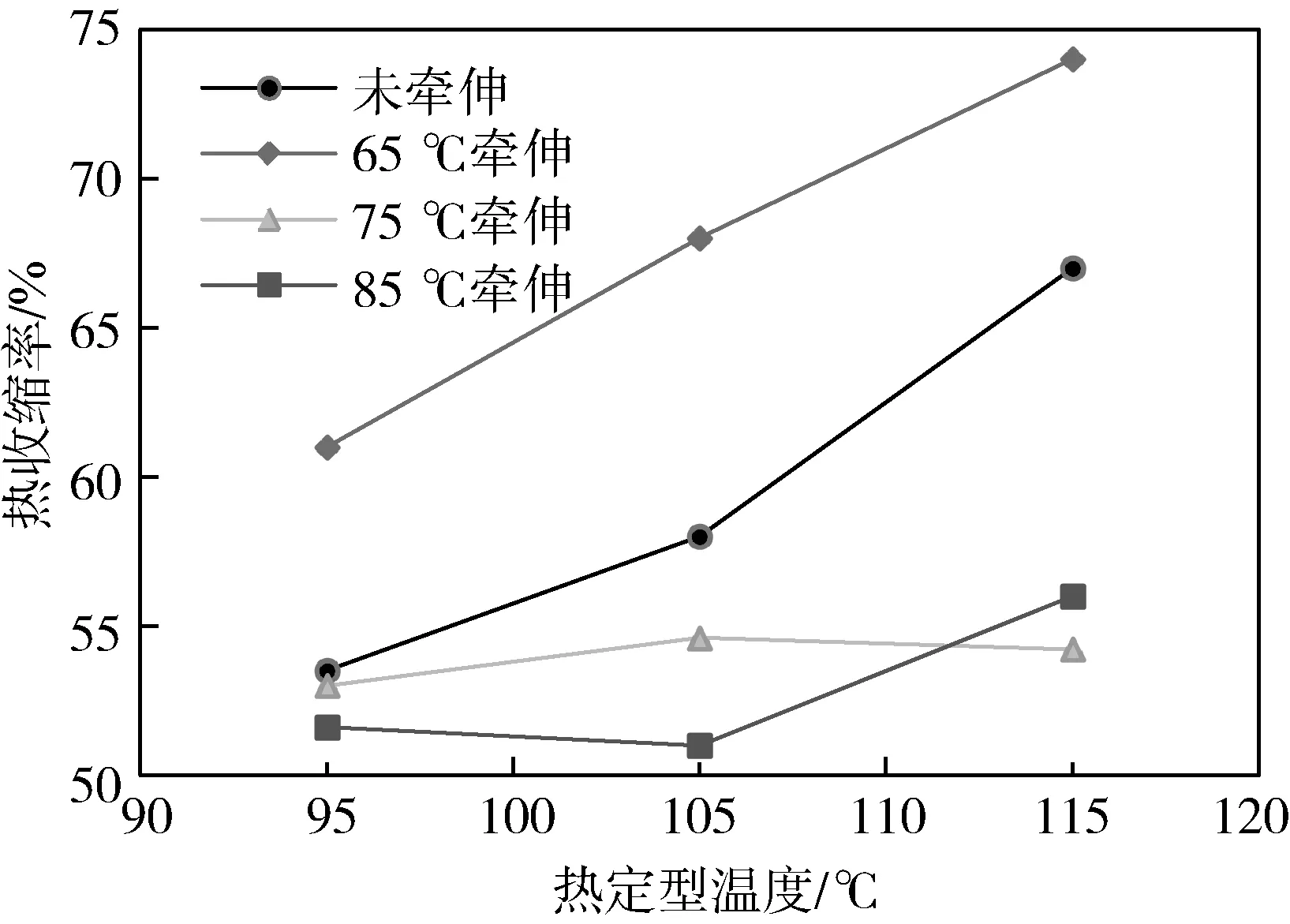

如前所述,牵伸丝在骤冷情况下定型,不可避免地产生内应力,导致其尺寸不稳定和力学性能差。图2~图4给出了三组样品热收缩率,三组样品再次显示明显差异,但也与力学性能和最大牵伸倍数的规律基本一致。对于颗粒纺丝而言,在65 ℃下牵伸丝与未牵伸丝热收缩率变化趋势高度一致,但牵伸丝热收缩率更大。这是由于牵伸温度正好与玻璃化温度重合,强制牵伸难以消除初生丝的不均匀性,且在牵伸丝中又进一步预置了张力,所以,牵伸丝热收缩率更大。但在75 ℃与85 ℃下牵伸丝,大分子链段协同与取向运动能力、结晶能力均高于65 ℃,牵伸应力诱导共聚酯形成较小晶粒,而结晶是放热过程,这也降低了牵伸过程中的应力。在熔点以下处理时,小晶粒又会抑制牵伸丝变形,因此,较高温下牵伸时并没有增加纤维热收缩性。

图2 颗粒切片纺丝时纤维热收缩率与热定型温度关系

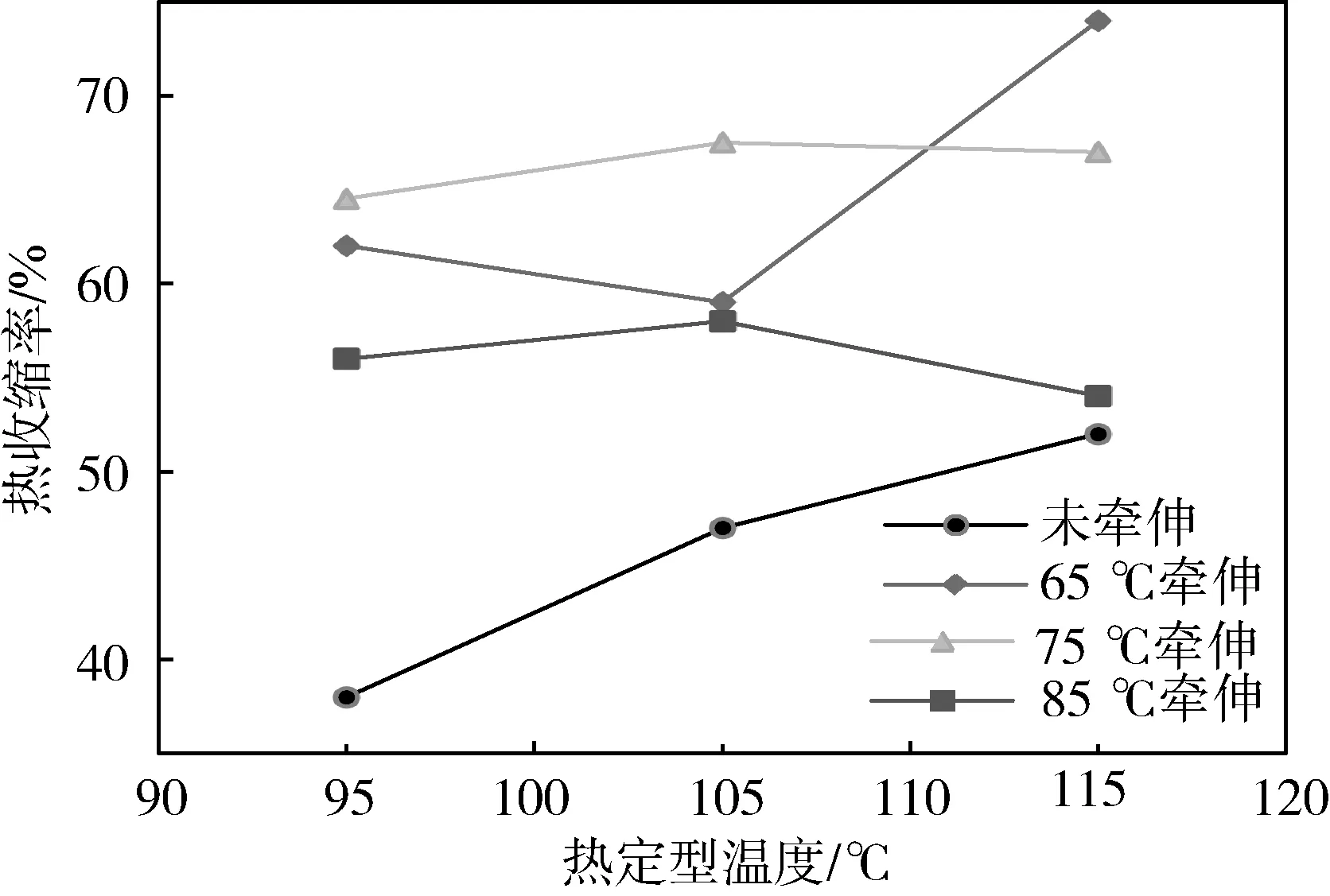

图3 切片粉体纺丝时纤维热收缩率与热定型温度关系

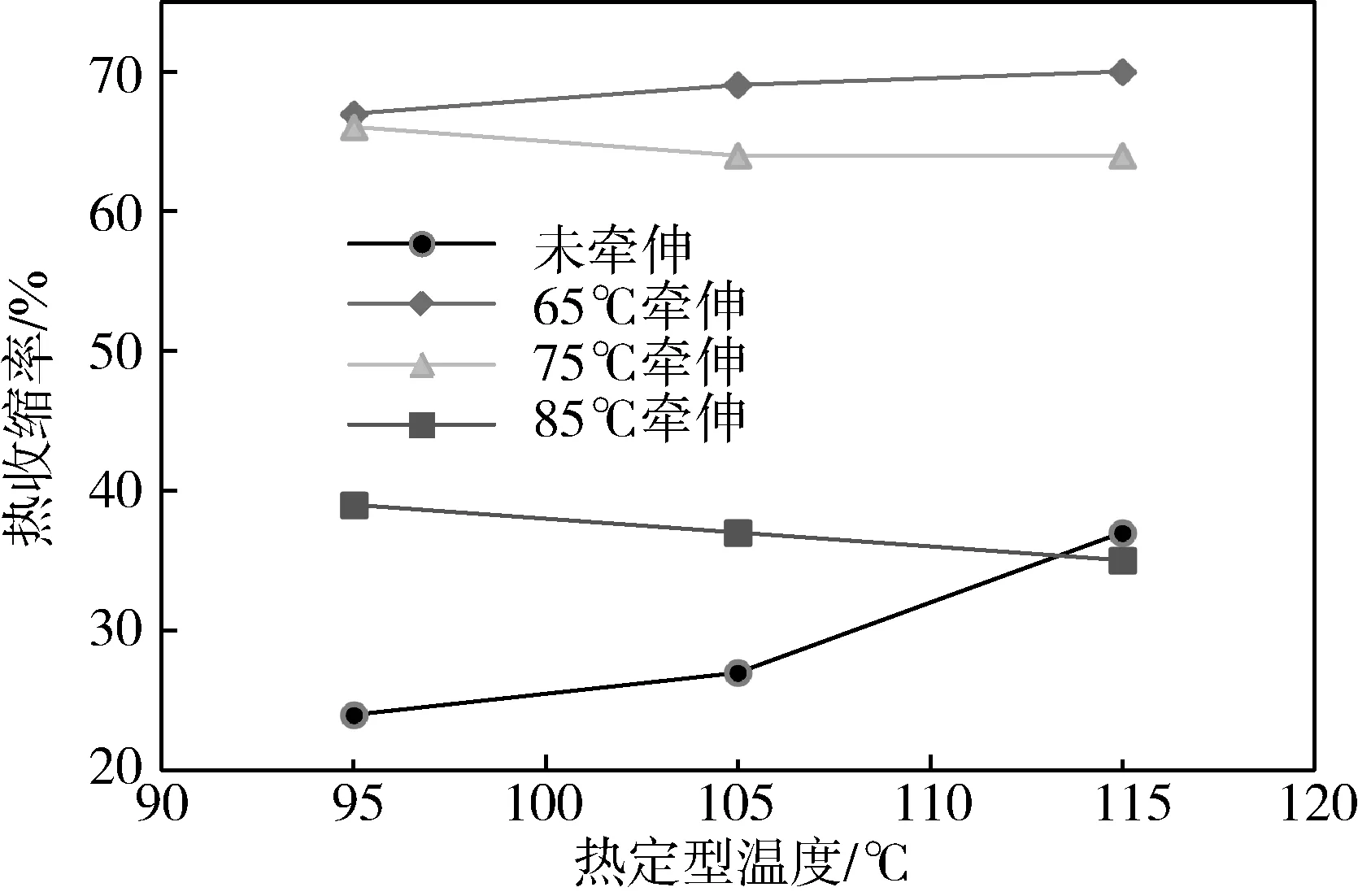

图4 粉碎切片+1.5%TiO2纺丝时纤维热收缩率与热定型温度关系

对切片粉末样品而言,其热收缩性与颗粒纺丝完全不同。牵伸丝的热收缩率都大于未牵伸丝。一方面,粉末纺纤维最大牵伸倍率均大于切片纺纤维,潜在收缩性较大。另一方面,由于未牵伸丝结构已经比较均匀,在65 ℃下链段运动能力差,牵伸作用破坏原有的稳定结构,使牵伸丝热收缩率反而较大,事实上,牵伸丝力学强度甚至低于未牵伸丝的强度。在65 ℃下牵伸丝与未牵伸丝热收缩趋势接近一致。75 ℃热收缩率高于85 ℃热收缩率,这是由于75 ℃单丝力学性能也优于85 ℃,即75 ℃纤维中链段取向性与结晶作用相对更好,但高温处理时,这种取向作用趋于解除,小晶粒会转变更大晶粒。

对于添加TiO2粉体纺丝而言,纳米粉体降低了大分子链酯基之间极性作用,有利于大分子链相对滑移。在凝固过程中,纳米TiO2充当成核剂便于形成结晶,从而增加纤维强度和稳定纤维的结构。所以,未牵伸丝热收缩率最小,且远小于颗粒切片与粉体切片所纺未牵伸丝。但在65 ℃与75 ℃下的牵伸丝热收缩率又高于85 ℃。这是由于纳米粉体的存在,致使共聚酯的表观玻璃化温度甚至高于65 ℃,即大分子链段在65 ℃下无法协同运动,该温度下牵伸导致大量应力,致使热收缩率高。但在75 ℃下牵伸时,大分子链段可以发生协同取向运动,小晶粒生成量较大,牵伸丝强度最大。在热定型时,取向链段会发生解取向,同时小晶粒逐步变为大晶粒,热收缩率升高。但是牵伸丝总体结构稳定,所以各定型温度下解取向与晶粒尺寸增大情况基本一致,热收缩率基本相同。在85 ℃下牵伸时,链段协同运动与结晶作用同步进行,但结晶作用随温度响应更为明显,晶粒尺寸增长呈主导作用,因而热处理时,热收缩率较低。这也类似于FDY加工过程中第二牵伸辊温度作用[11]。

3 结 论

将对苯二甲酸、乙二醇与PGA进行熔融缩聚与酯交换反应而生成共聚酯(PET-co-PGA),同时探讨了PET-co-PGA的熔纺性。得出如下主要结论:

a) 熔融与酯交换聚合所得PET-co-PGA 中PET含量为87%时,特性黏度为0.805 dL/g,端羧基含量为38.7 mmol/kg,色值为L 37.44,a 12.9,b 31.66。共聚酯的玻璃化温度为64.8 ℃,熔点为185.0 ℃,结晶度为2.8%。用2M NaOH溶液于80 ℃下处理4 h后,共聚酯碱降解率为82.4%。

b) 用熔融指数测定仪实现了切片颗粒、切片粉末和纳米TiO2改性粉体切片熔融纺丝。切片颗粒纺丝与在65 ℃下进一步后牵伸处理的强度1.4 cN/dtex,纤度19.4 dtex。添加1.5%TiO2后在75 ℃下进一步后牵伸处理的强度为1.5 cN/dtex,纤度为10.6 dtex。由于牵伸温度偏低和缺少松弛热定型过程,总体造成牵伸丝力学性能欠佳。

c) 基于熔融指数测定仪,PET-co-PGA显示出良好的熔纺性,且将切片粉碎和添加纳米粉体都改善了共聚酯的可纺性。

致谢:本课题(201810285039Z)受江苏省教育厅财政资助以及受苏州大学“大学生创新创业训练计划”资助。