内啮合行星轮柱塞式生物质环模成型机设计与试验

德雪红 吴桂芳 李南丁 张建超 郭文斌 李 震

(1.内蒙古农业大学机电工程学院, 呼和浩特 010020; 2.内蒙古科技大学机械工程学院, 包头 014010)

0 引言

生物质能作为仅次于煤炭、石油和天然气的第四大能源,因具备低污染、可再生性、分布广泛且储备量大等诸多优点,其开发与利用受到世界各国的广泛关注[1-3]。生物质常温固化成型技术可以将农林剩余物经过机械压缩方法加工成具有一定形状和密度的块状、棒状或颗粒状燃料,这些颗粒燃料热值高、无污染、储运方便,已成为国内外生物质固化成型的研究热点[4-5]。目前,生物质成型设备主要分为活塞冲压式、螺旋挤压式和辊压式等,而辊压式成型机的研究主要集中于环模成型机和平模成型机[6-8],此类成型机原料适应性强、生产效率较高,是固化成型设备研究与开发的热点。

根据国内外相关研究[9-22]可知,环模成型主要存在的技术问题包括:部分投入生产的环模成型机有效压缩成型率低;传统环模成型机采用模辊外曲面挤压形式,其成本高、能耗大及关键零部件磨损严重。

基于上述问题,本文设计一种内啮合行星轮柱塞式生物质环模成型机。该成型机在压辊周向布有数列与其轴心呈一夹角的压缩凸模,使其在旋转过程中实现压缩凸模与环模成型孔的位置啮合,在完成物料高效压缩同时,可有效避免成型孔外物料所受的压辊挤压与摩擦,以解决同类型成型机关键部件磨损严重、能耗大的问题。

1 结构与工作原理

1.1 成型机结构

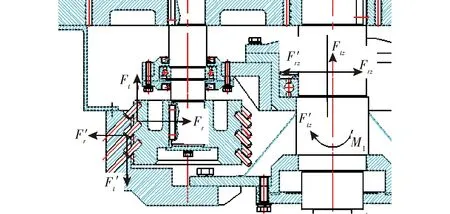

如图1a所示,内啮合行星轮柱塞式生物质环模成型机主要由主机支架、主机装置、加料漏斗、动力支架、动力源、带轮等组成。其中主机装置是设计核心,为回转体式结构,如图1b所示,包括主轴、环模体、压缩凸模、压辊体、压辊轴、联轴座、直齿圆柱内齿轮、压辊轴齿轮、主轴齿轮等。

图1 成型机装配示意图Fig.1 Assembly diagrams of briquetting machine1.主机支架 2.主机装置 3.加料漏斗 4.动力支架 5.动力源 6.带轮 7.环模体 8.压缩凸模 9.压辊体 10.压辊轴 11.压辊轴齿轮 12.主轴 13.主轴齿轮 14.直齿圆柱内齿轮 15.联轴座

1.2 工作原理

本设计所选动力源为YE3-180L-6型电动机,其参数包括:额定转矩146.9 N·m、额定转速975 r/min、额定功率15 kW、额定电压380 V、额定频率50 Hz。工作时,通过减速器将动力输出经窄V带传动传递至主轴上,带动主轴齿轮和2个压辊轴齿轮在内啮合直齿圆柱齿轮内旋转,构成行星轮结构,如图1b所示。其中主轴齿轮为太阳轮,而压辊轴齿轮为行星轮,内啮合圆柱齿轮通过螺栓固定在支架上。2个压辊轴齿轮对称布置于主轴两侧,带动压辊轴及压辊体自转并围绕主轴在环模体内旋转。压辊上均布一系列45°柱塞,可与环模体上均布的模孔正确位置啮合。

此时,物料经加料漏斗被送入滚压区域,并进入环模体和压辊体之间,在物料与环模体和物料与压辊体之间摩擦力的作用下,部分物料被压入成型孔中。与此同时,压辊体上的压缩凸模逐渐和与之相对应的环模成型孔进行位置啮合而压入成型孔中,此时物料继续被凸模压入成型孔,之后凸模又逐渐分离。压辊体每转一圈,环模成型孔中的物料都要经过填充、凸模挤压的过程,生物质松散物料最终在成型孔中一层一层致密成型,最后成为具有一定密度和长度的颗粒型燃料,并被挤出成型孔外。其关键部件工作原理图如图2所示。

图2 工作原理图Fig.2 Diagram of working principle

设置压缩凸模的目的,是利用类似内齿轮啮合原理,使压缩凸模在啮合力的作用下产生推挤力来推送物料入成型孔(图2),使物料在成型过程中,降低压辊体和环模体之间的摩擦磨损、降低成本并提高成型效率。从工作原理可以看出,本设计优点为:利用压辊体和环模体间严格的相位关系来实现压缩凸模和成型孔之间的位置啮合来推挤物料成型,降低了压辊体和环模体间的磨损,以提高其寿命;由压辊体为主要磨损件转化为压缩凸模为主要磨损体,因压缩凸模制造成本低,从而降低了整体成本;利用啮合机理产生的推送力成型方式大大降低了能量损耗,效率也大大提高,同时实现高效和节能。

1.3 技术要求

根据设计要求,内啮合行星轮柱塞式生物质环模成型机构应满足定比关系

(1)

式中N1——压辊压缩凸模个数

N2——环模成型孔个数

z1——压辊轴齿轮齿数

z2——直齿圆柱内齿轮齿数

n1——压辊转速,r/min

n2——环模转速,r/min

根据式(1)得到成型机的主要设计技术参数,如表1所示。

表1 成型机主要设计技术参数Tab.1 Main design parameters of briquetting machine

2 关键部件运动干涉分析

环模成型机运行过程中的关键技术点是保证压辊体压缩凸模与环模成型孔不出现干涉现象。根据表1中的结构参数,在SolidWorks中构建成型机构实体模型,如图3所示,按行星轮齿轮啮合机理进行虚拟装配,调整初始位置,使其在成型区啮合。在Motion模块中添加运动分析算例,对该成型机压缩凸模和环模成型孔关键部位运行取点,为压辊体和环模体添加转速比为1的旋转马达,进行运动轨迹追踪。经仿真分析发现,压辊凸模能够与环模成型孔很好地啮合工作,无干涉,运动啮合瞬时状态如图4(图4a~4c表示运动顺序,即瞬时状态(1号凸横),图4d、4e表示运动顺序(2号凸横),图中1、2表示啮合瞬时的不同行的凸模)所示。

图3 实体模型Fig.3 3-D assembly model

图4 运动瞬时啮合状态图Fig.4 Instantaneous states of meshing

3 关键部件受力分析

3.1 环模关键部件

如图5所示,柱塞式压辊在旋转力矩M的作用下,以n1转速旋转。压缩凸模(长度L=25 mm)旋转到p1(靠近)和p3(远离)位置时只与环模成型孔周围及压辊和环模体之间的物料接触挤压,但此时挤压力非常小,可忽略不计;当压缩凸模旋转到p2处时,与环模成型孔边的物料接触,产生一定的摩擦和挤压,并利用旋转作用卷起并推送部分物料;当其旋转到p1处位置时,压缩凸模开始与成型孔啮合,此时物料被部分推入环模成型孔处;当其到达p2处位置时实现完全啮合,进入深度H0(H0=6 mm),此时,物料在啮合瞬时被压缩凸模压入环模成型孔深处;随后,柱塞式压辊继续旋转,压缩凸模继而到达p3处位置,即逐渐退出环模成型孔,完成一次啮合。压缩凸模实际受力为空间综合力Fz,如图5a所示。为了方便分析,可将其分解为径向分力Fr、轴向分力Ft以及切向分力Ff,如图5b所示,Ft与Fr之合力记为Fs,即压缩凸模所受沿中心轴向力。

图5 压缩凸模受力分析图Fig.5 Force analysis of compression punch

根据齿轮啮合机理知,在p1~p3点成型区内,压缩凸模与成型孔啮合瞬时完成,停留时间极短,故可将其受力过程近似为一个稳态情况进行分析。R1为柱塞式压辊体压缩凸模啮合圆半径,R2为环模体成型孔啮合圆半径。则有

(2)

式中β——压缩凸模Fs与Ft夹角,取45°

压辊体在旋转过程中压缩凸模(图4b及图5c)受到的切向分力Ff对压辊体产生的阻力矩为

(3)

式中T——压缩凸模所受切向分力Ff的阻力矩,N·m

m——啮合瞬时参与啮合压缩凸模行数,取3

n——压辊体个数,取2

Ffp1——某列压缩凸模进入啮合区并实现初步啮合时受到的切向分力,N

Ffp2——某列正在位置啮合处完全啮合时压缩凸模受到的切向分力,N

Ffp3——某列压缩凸模在啮合区并准备离开啮合处时受到的切向分力,N

x——环模体外表面和压辊体外表面在啮合处之间的直线距离,m

H——物料被挤出长度,m

整个压辊体在工作过程中受到的径向力合力Frz计算式为

Frz=mn(Frp1+Frp2+Frp3)

(4)

式中Frp1——某列压缩凸模进入啮合区并实现初步啮合时受到的径向分力,N

Frp2——某列正在位置啮合处完全啮合时压缩凸模受到的径向分力,N

Frp3——某列压缩凸模在啮合区并准备离开啮合处时受到的径向分力,N

整个压辊体在工作过程中受到的轴向力合力Ftz计算式为

Ftz=mn(Ftp1+Ftp2+Ftp3)

(5)

式中Ftp1——某列压缩凸模进入啮合区并实现初步啮合时受到的轴向分力,N

Ftp2——某列正在位置啮合处完全啮合时压缩凸模受到的轴向分力,N

Ftp3——某列压缩凸模在啮合区并准备离开啮合处时受到的轴向分力,N

压缩凸模所受力Fz在内齿轮啮合过程中实际上是变化的,变化规律服从齿轮啮合受力过程规律,但由于啮合速度快而使变化时间极短,为便于分析,将其简化为在完全啮合即压缩凸模轴线与成型孔轴线重合瞬时所受力峰值为恒定力,由此可得压辊体压缩凸模最大单位挤压力p0取80 MPa[23-24]。

3.2 传动装置关键部件

3.2.1压辊轴

压辊轴受力状态如图6所示,压辊轴承受来自压辊体的外力,在压辊体上的压缩凸模与环模体上的成型孔实现位置啮合的过程中,单个成型孔中的物料给压缩凸模反作用力F′s,也同时作用在压辊轴上,则有

(6)

(7)

式中T1——压辊轴所受转矩,N·m

F′sz——压辊轴沿45°轴向力合力,N

Li——压辊轴某行压缩凸模距离联轴器支撑处长度,m

图6 压辊轴受力分析图Fig.6 Force analysis of plunger roller axis

3.2.2环模轴

环模轴受力状态如图 7所示,环模轴主要受力于联轴座和主轴齿轮:受联轴座所传压缩凸模径向合力Frz和向上轴向合力Ftz作用,受主轴齿轮所传环模体的径向反作用合力F′rz和向下反作用合力F′tz以及力矩M1作用。在本设计中环模体内180°对称布置了2个压辊体,压辊体通过压辊轴及压辊轴齿轮与主轴齿轮及主轴相连。故环模轴在压缩物料过程中水平方向上所受径向力Fr及竖直方向上Ft相互抵消,且所受力矩也相互抵消。

图7 环模轴受力分析图Fig.7 Force analysis of spindle

4 关键零部件选取与设计

4.1 柱塞式压辊部件

内啮合行星轮柱塞式生物质环模成型机运行过程中的功率主要消耗在压辊体在物料挤压区和压缩凸模在压紧成型区对物料所做的功。故压缩凸模在压紧成型区对物料挤压所消耗功率P1和挤压区压辊体克服物料阻力矩消耗功率P2是关键。压缩凸模对物料挤压所消耗功率P1为

(8)

式中t——压辊体每转一圈所需时间,s

k——压辊凸模啮合过程中同时参与系数,取1.3

v——压缩凸模线速度,m/s

A——单个压缩凸模横截面积,m2

d——单个压缩凸模直径,m

压辊体在物料挤压变形区克服阻力矩所需要的功率P2为

P2=Tω=2πn1T

(9)

式中ω——柱塞式压辊角速度

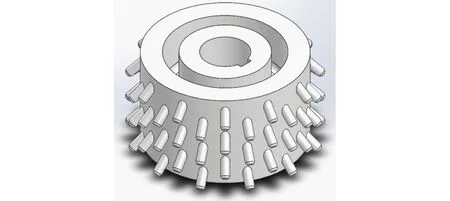

根据式(8)、(9)综合分析,柱塞式压辊结构可实现大大降低能耗的目标,图8所示即为柱塞式压辊部件结构图,主要由压辊体和压缩凸模等组成。柱塞式压辊部件轴线垂直设置,与环模体轴线平行,其上设置有数列与压辊体轴线呈45°角的压缩凸模,压缩凸模在压辊体外表面周向均匀布置。为保证压缩凸模与环模成型孔正确位置啮合关系,布局方式沿环模体周向均匀布置,共计6列且每列布置12个孔,总共72个成型孔且对称交叉错位排列。其中,压缩凸模与压辊体安装孔为基孔制过盈配合;压缩凸模与环模成型部件上的成型孔可以实现位置啮合。

图8 柱塞式压辊部件结构图Fig.8 Structure diagram of plunger roller

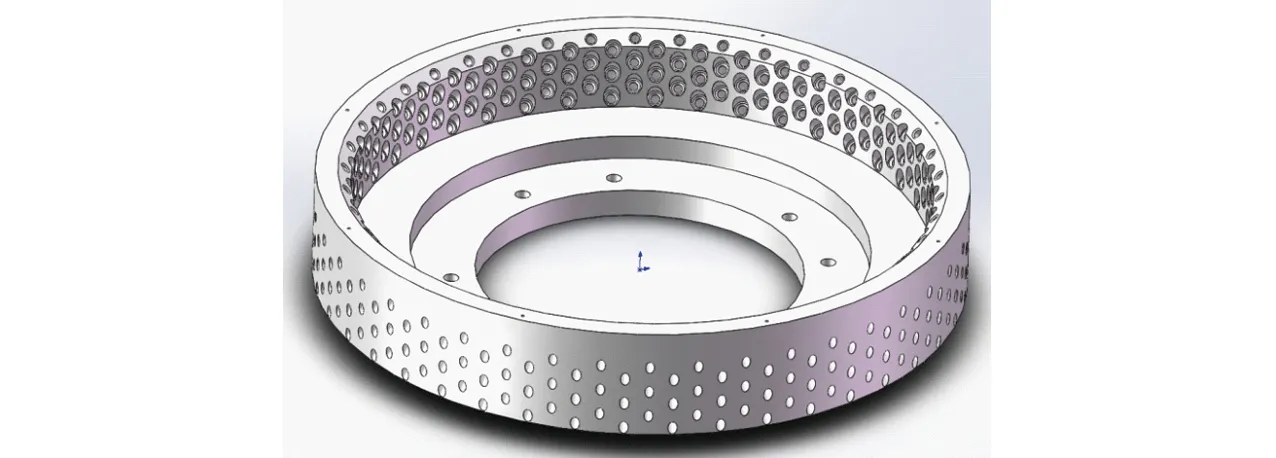

4.2 环模成型部件

图9所示为环模部件结构图。回转体式环模成型部件轴线垂直设置,其上设置有数列与环模成型部件轴线呈45°角的成型孔;鉴于生物质原料不同和成型模具长径比不同的情况,可设计2种规格环模体部件。环模成型孔为Φ8圆直孔结构,加工工艺简单、成本低,布局方式沿环模体周向均匀布置,共计6列且每列布置38个孔,总共228个成型孔且对称交叉错位排列。同时,为避免压缩凸模与环模成型孔发生干涉,便于物料进入环模成型孔,环模成型孔内表面均设有45°×6 mm的入料大倒角。

图9 环模部件结构图Fig.9 Structure diagram of ring-die

本文所述成型机利用压缩凸模与成型孔在类似齿轮啮合的过程中,使压缩凸模对成型孔处的松散物料产生挤压推力。物料在推挤过程中被压缩,密度不断增大,达到一定密度后形成块状,并被推出环模成型孔外。压缩凸模对物料的挤压推力必须克服物料与环模成型孔内壁的摩擦力。环模成型孔长径比越大,物料与成型孔内壁的摩擦阻力越大。而当压缩凸模的挤压推力无法克服物料与环模成型孔孔壁的摩擦力时,物料就无法再压入成型[25-26]。因此,成型孔的长径比需要保证在一定范围内。根据经验[6,11-13],在此设计了2种规格的环模体部件,其长径比分别为4.75∶1和5∶1。

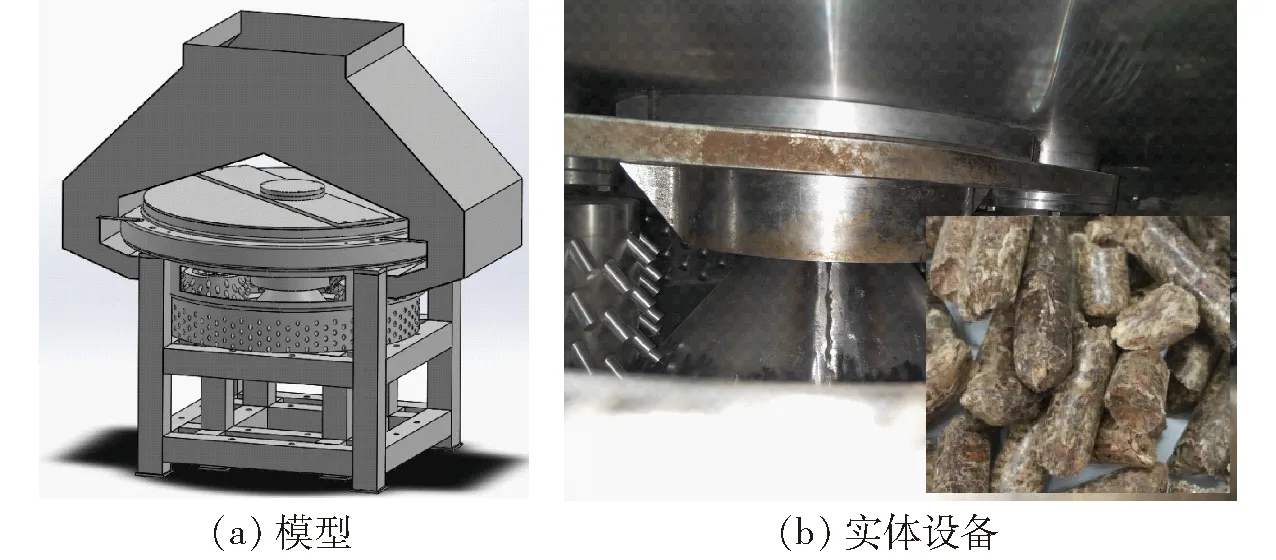

5 样机运行试验

本文就所设计的内啮合行星轮柱塞式环模成型机(图10)在DS SolidWorks软件中进行了设计和装配,并对其进行了初步物料成型运行试验。

图10 环模成型机样机Fig.10 Model of ring-die briquetting machine

参数设置:环模成型孔长径比为4.75∶1,压辊轴转速为60 r/min。

5.1 试验条件

选用2020年内蒙古自治区呼和浩特市周边黄河少村当年产的白杨树等混合木屑物料作为试验对象,要求其颗粒度为1~3 mm;调节物料水分,使其含水率达15%。

关键测试仪器:网孔直径3 mm的标准检验筛(GB/T 6003.1—1997)、DHS-16A型快速水分测定仪、JAEIHAENE型电子秤(精度0.01 g)、100 mL量筒(精度1 mL)、游标卡尺和秒表(精度0.01 s)。

5.2 试验方法

本文对内啮合行星轮柱塞式环模生物质成型机的生产率、颗粒密度、成型率和机械耐久性进行了测试[27-31]。

5.2.1生产率

在本成型机稳定运行过程中,每10 min接取1次颗粒样品,每次接取60 s,共接取5次,分别称量,并取平均值作为称得的质量mo。平均生产率计算公式为

Q0=3 600mo/t0

(10)

式中Q0——实测平均生产率,kg/h

t0——接取样品时间,s

5.2.2成型颗粒密度

取若干成型颗粒,端面磨平后通过游标卡尺测出颗粒的直径与长度,再称得样本质量,最后计算得到颗粒密度。

5.2.3物料堆积密度

将筛分后的物料通过漏斗倒入量筒内,使物料与100 mL刻度线水平。称得量筒原料质量,测量5次,取平均值,最后算得物料堆积密度。

5.2.4成型率

采用筛孔孔径为3 mm的标准筛进行筛分,并进行称量,成型率计算公式为

X=ms/mz×100%

(11)

式中ms——筛上质量,g

mz——样品总质量,g

5.2.5机械耐久性

取筛分后的颗粒300 g放入试验筛内进行大幅度振荡100次,然后再筛分,成型颗粒机械耐久性指数计算公式为

C=m2/m1×100%

(12)

式中m1——所取样品质量,g

m2——筛分后筛上颗粒质量,g

5.3 试验结果与分析

试验条件为室温环境,柱塞凸模伸入环模成型孔部分距离为6 mm(此距离可调)。试验结果:物料堆积密度约0.25 g/cm3,最大挤压压力为79.60 MPa,颗粒密度达到1.05 g/cm3,成型率为96.2%,生产率达到115 kg/h,机械耐久性指数达到97.5%。

上述试验结果表明木屑物料堆积密度为0.25 g/cm3,结合生产率可得出,采用新型内啮合行星轮柱塞式环模成型方法制取颗粒时,其生产率可达115 kg/h。

从对颗粒密度、颗粒成型率和颗粒机械耐久性的测定结果可得出:温度为室温,压辊转速为60 r/min的条件下,测得颗粒燃料的平均密度为1.05 g/cm3,成型率接近96.2%,机械耐久性指数达到97.5%,已经达到生物质颗粒燃料标准。

由于试验样机主要用于成型方法的可行性验证,通过测得单个柱塞在挤压过程中的最大挤压压强79.6 MPa,并计算得到耗电率,在压缩锯末颗粒密度达到1.05 g/cm3时,求得其能耗为45 kW·h/t。

经过28 d试验,设备运行正常,柱塞凸模及环模成型孔未出现明显的磨损痕迹。根据该成型机的原理(图10),与传统环模成型设备相比,柱塞凸模与环模体间的物料产生的压力大大降低,从而降低环模体的磨损;柱塞凸模仅对环模模孔正上方的物料挤压,因此实现了降低能耗与磨损。

5.4 样机优势分析

本成型机生产率达到115 kg/h,大大高于传统环模成型机生产效率[7,10]。本设计采用齿轮啮合机理成型,即环模体上的成型孔与压缩凸模一一对应布局,可实现在局部区域集中较大压力压缩物料成型,且采用对称行星轮结构,受力均衡,大大提高了生物质物料成型速度,较之传统无压缩凸模的压辊体结构成型机,生产效率高出数倍。

本成型机能耗为45 kW·h/t,与传统环模成型机(能耗60.3 kW·h/t)和螺旋挤压成型机(能耗90 kW·h/t)比较,压辊成型机降低了近25.4%和50%,大大降低了能耗[7,9-10,32]。这是因为环模体及压辊体内啮合以及45°角的柱塞式机构的卧式布局设计,可以使物料均匀分布于压辊和环模体之间;当压缩凸模与环模成型孔实现位置啮合时,分布在压缩凸模周围的与环模体及压辊体接触的物料均匀且分布量很少,故可以实现压缩凸模在压缩区受到的切向分力Ff大大降低的目标,压辊体在物料挤压变形区克服阻力矩T也大大降低;即本环模成型机构大大降低整机功率P,从而降低能耗,节约成本。

根据本成型机经过28 d试验结果,发现磨损不明显,这是由于实现了压缩凸模所受切向分力Ff的大大降低,且由于此力是摩擦磨损的重要参数,使得压辊体和环模体内表面单位时间的摩擦磨损量降低,可实现提高压辊体和环模体寿命的目标[4,6]。

6 结论

(1)提出内啮合行星轮柱塞式环模成型方法,并据此设计和制造了样机,通过试验验证了该成型方法的可行性。

(2)以一定颗粒度的锯末为原料,在压辊轴转速60 r/min、物料含水率15%、室温条件下,进行了样机试验。在成型模具孔长径比4.75∶1情况下,制得成型颗粒直径8 mm,颗粒成型率为96.2%,密度为1.05 g/cm3,机械耐久性指数为97.5%,根据挤压成型力计算得到该成型设备的能耗为45 kW·h/t,生产率为115 kg/h,各项指标均满足生物质颗粒燃料的标准要求,实现了连续稳定生产。

(3)该样机的压缩凸模与环模成型孔采用类齿轮啮合原理设计,通过调整环模成型孔的长径比可满足不同种类生物质物料的成型要求。