旱地栽植机八连杆栽植机构优化设计与试验

尹文庆 刘海马 胡 飞 颜 华 郭 栋 武亚楠

(1.南京农业大学工学院, 南京 210031; 2.江苏省智能化农业装备重点实验室, 南京 210031;3.现代农装科技股份有限公司, 北京 100083)

0 引言

钵苗移栽技术不仅可以缩短农作物的生长周期、有效避免灾害性气候的影响,还能够确保幼苗成活率,提高单产、提升作物品质[1-3],实现蔬菜移栽的自动化是农业生产发展趋势。

栽植机构是自动移栽机的核心工作部件之一,无论是半自动移栽机还是全自动移栽机都需要栽植机构将穴盘苗栽入土壤中[4-8]。栽植机构的栽植性能将直接影响钵苗的直立度、地膜撕裂度、伤苗情况以及其他影响苗生长的因素,也直接影响移栽机的性能[9-10]。常见的栽植机构有钳夹式、挠性圆盘式、导苗管式、吊篮式、鸭嘴式等。钳夹式、挠性圆盘式、导苗管式需配合开沟器使用,与我国蔬菜起垄种植的农艺要求不符[11]。迟明路等[12]对吊篮式移栽机栽植株距的调节研究表明,只有通过改变吊杯个数或者改变传动链传动比才可进行株距调节,这需要拆装机械,过程过于繁琐。胡建平等[13]设计的行星轮栽植机构、金鑫等[14]设计的曲柄滑槽式栽植机构和姬江涛等[15]设计的行星轮系滑槽式栽植机构,都需要有一个稳定的速比关系,才能保证钵苗的直立度。

目前,移栽机为满足株距要求,需要在保证速比不变的同时调节栽植频率和机具前进速度,否则栽植轨迹将发生改变,从而影响栽植质量。本文提出一种八连杆栽植机构,以减小机具前行速度对栽植性能的影响。以八连杆栽植机构为研究对象,建立栽植机构运动学模型,分析各连杆长度与吊杯挂机点K的y向位移、轨迹、速度、加速度以及极位夹角和摇杆摆角的变化趋势,采用逐次逼近的方式优化,得出一组具有急栽特性与传力特性最优的八连杆机构连杆长度。通过田间试验验证在不同前进速度下的钵苗直立度等栽植性能。

1 结构与工作原理

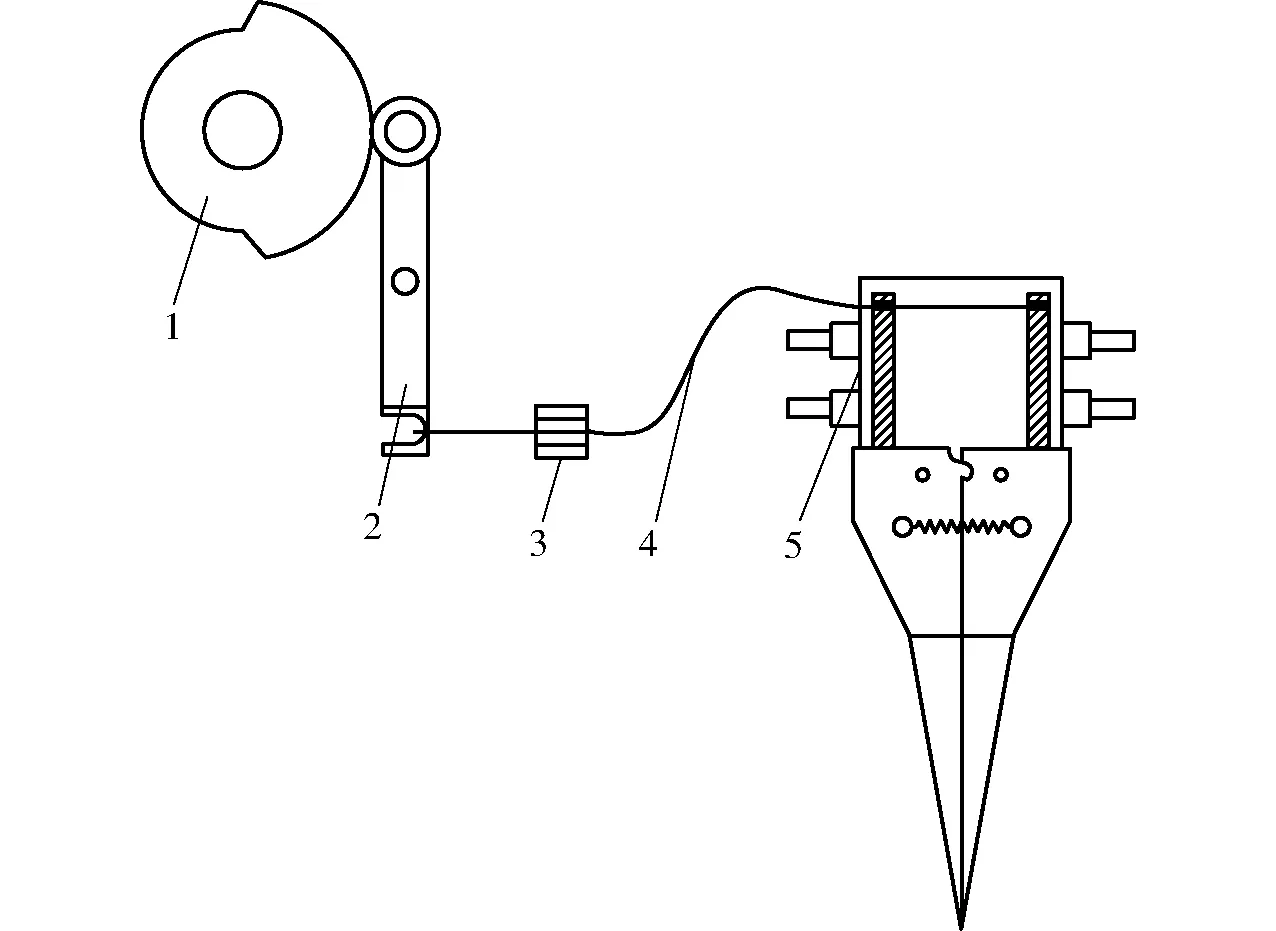

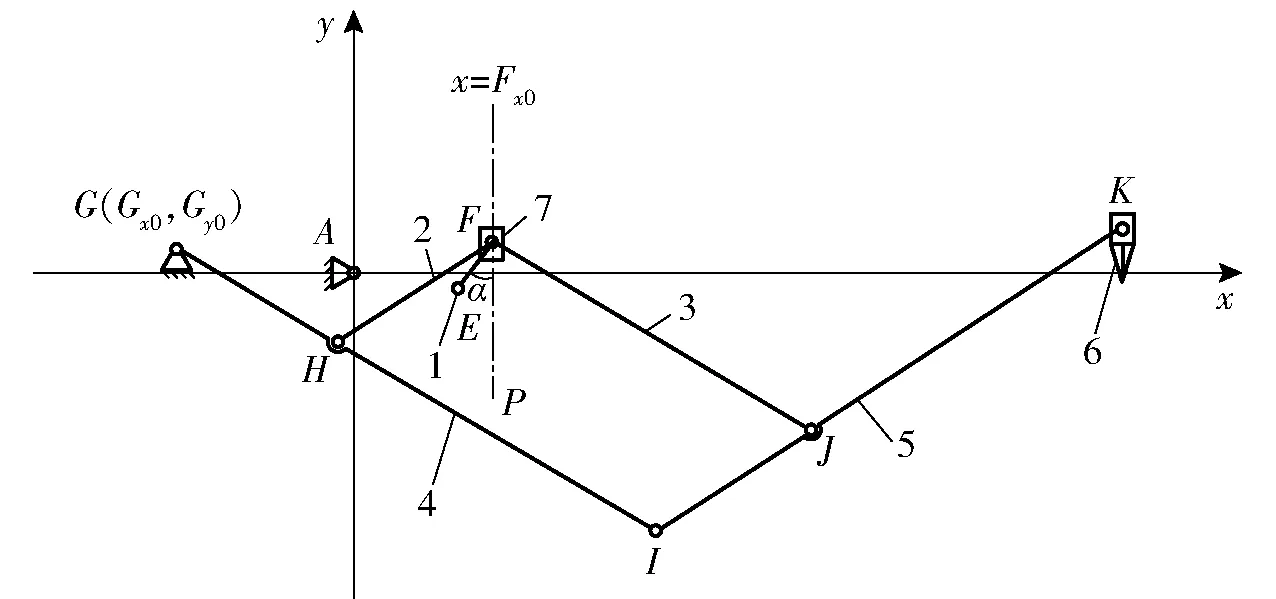

八连杆栽植机构主要由4部分组成(图1所示):由曲柄AB、连杆BC、机架AD、摇杆CD组成的曲柄摇杆机构;由连杆EF、平行杆HF、平行杆FJ、放大杆GI、放大杆IK组成的平行四边形机构;由滑块、可摆动滑道、扭力弹簧组成的回复机构;由凸轮、凸轮摆杆、销轴、拉丝、吊杯组成的开合机构,图2所示。

图2 开合机构简图Fig.2 Sketch of opening and closing mechanism1.凸轮 2.凸轮摆杆 3.销轴 4.拉丝 5.吊杯

穴盘苗栽植过程为:电动机驱动曲柄摇杆机构运动,经过连杆EF将动力传输给滑块,滑块在可摆动滑道内运动,经平行四边形机构使得吊杯具有和滑块相似放大的轨迹;吊杯在土壤上方运动过程中,由扭力弹簧和连杆EF的作用保证吊杯在未入土之前有一个竖直姿态;在进入土壤的过程中,吊杯保持闭合状态,运动到最低点时,吊杯迅速打开,穴盘苗栽入土壤中。在土壤的反作用力作用下,可摆动滑道逆时针旋转一定角度,使得吊杯的水平分速度为零,穴盘苗的直立度得以保证;在吊杯离开土壤的过程中,吊杯保持张开状态,在离地面15 cm高度时,吊杯闭合,如此循环作业;如图2所示,装于曲柄轴上的凸轮推动凸轮摆杆转动,收放拉丝控制吊杯的开合。

2 运动学模型建立

八连杆栽植机构传动部分主要由两部分组成:曲柄摇杆机构和平行四边形机构。为方便且清晰地进行机构数学模型建立,分别对2个机构建立运动学模型,通过点E将2个坐标系联系起来。

2.1 曲柄摇杆机构运动学模型

2.1.1A、D、E点位移方程

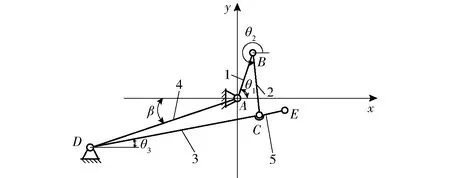

图3所示为机构曲柄摇杆机构简图以及在此基础上建立的坐标系,以曲柄轴A作为坐标系原点,水平方向为x轴,垂直方向为y轴。在运动学建模过程中,假设机构不发生任何形变,姿态保持不变。

图3 曲柄摇杆机构简图Fig.3 Sketch of crank rocker mechanism1.曲柄AB 2.连杆BC 3.摇杆CD 4.机架AD 5.摇杆CE

将曲柄摇杆机构看成一个封闭多边形,用复数表示各个杆的矢量,则矢量方程为

(1)

式中l1——曲柄AB长度

l2——连杆BC长度

l3——摇杆DC长度

l4——机架AD长度

θ1——曲柄AB的角位移

θ2——连杆BC的角位移

θ3——摇杆CD的角位移

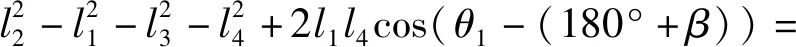

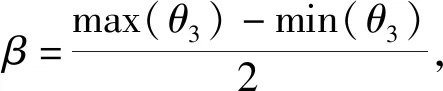

β——机架AD固定角

应用欧拉公式eiθ=cosθ+isinθ将式(1)的实部和虚部分离得

(2)

将式(2)中θ2消除,可得

(3)

令

(4)

则可将式(3)写成

Acosθ3+Bsinθ3+C=0

(5)

即可求得

(6)

A点初始坐标为(0,0),A点的位移方程为

(7)

式中t——拖拉机前行时间

v——拖拉机前进速度

(8)

由θ3、CD杆长、CE杆长,可求得E点的位移方程为

(9)

式中l5——摇杆CE长度

2.1.2A、D、E点速度方程

A点的速度方程为

(10)

D点的速度方程为

(11)

E点的速度方程为

(12)

2.1.3A、D、E点加速度方程

A点的加速度方程为

(13)

D点的加速度方程为

(14)

E点的加速度方程为

(15)

2.2 平行四边形机构运动学模型

2.2.1G、F、K点位移方程

图4所示为平行四边形机构简图以及在此基础上建立的坐标系,此坐标系是在曲柄摇杆机构坐标系的基础上建立,即2个坐标系共用曲柄轴A一个原点,以水平方向为x轴,垂直方向为y轴。

图4 平行四边形机构简图Fig.4 Sketch of parallelogram mechanism1.连杆EF 2.平行杆HF 3.平行杆FJ 4.放大杆GI 5.放大杆IK 6.吊杯 7.滑块

G点的位移方程为

(16)

式中xG0——点G初始横坐标

yG0——点G初始纵坐标

当点E坐标和点F横坐标已知,可求出EF与FP夹角为

(17)

式中xF0——点F初始横坐标

可求得F点坐标为

(18)

式中l6——平行杆HF长度

(19)

式中l7——平行杆FJ长度

l8——放大杆IK长度

2.2.2G、F、K点速度方程

G点的速度方程为

(20)

F点的速度方程为

(21)

K点速度方程为

(22)

2.2.3G、F、K点加速度方程

G点的加速度为

(23)

F点的加速度为

(24)

K点的加速度为

(25)

2.3 曲柄摇杆机构极位夹角和摇杆摆角数学模型

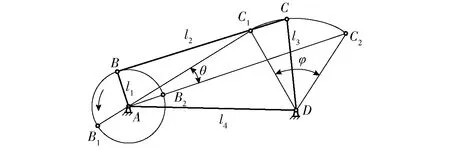

图5所示为曲柄摇杆机构的一般机构简图,能够更好地描述极位夹角和摇杆摆角,∠C1AC2即为极位夹角θ,∠C1DC2即为摇杆摆角φ。

图5 曲柄摇杆机构简图Fig.5 Sketch of crank rocker mechanism

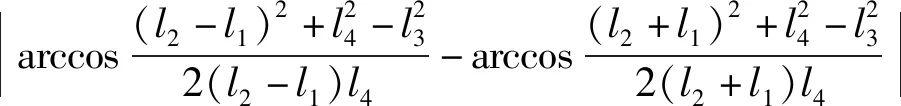

根据几何关系,θ=∠C1AD-∠C2AD,极位夹角方程为

(26)

根据几何关系,φ=∠ADC2-∠ADC1,摇杆摆角方程为

(27)

3 运动学特性与动力学特性分析

栽植机构的运动特性分析可为栽植机构的参数优化提供依据,栽植机构的运动特性可分为6个方面,即:K点y向位移、轨迹、速度、加速度,以及急栽特性、传力特性。通过取l1、l2、l3、l4、l7、l8中任何一个连杆的3个等差长度,其它连杆长度保持不变,依据前文的运动学模型,可在Matlab中同时生成与之相关的K点y向位移-时间曲线、轨迹曲线、速度-时间曲线、加速度-时间曲线;通过取l1、l2、l3、l4中任何一个连杆的一系列长度,其它连杆长度保持不变,依据前文的数学模型,可在Matlab中同时生成与之相关的极位夹角和摇杆摆角变化曲线。

根据苗高和机构原理等提出以下各杆长的初始长度:l1=45 mm,l2=67 mm,l3=260 mm,l4=256 mm,l5=40 mm,l6=30 mm,l7=100 mm,l8=200 mm,初始曲柄相位角为φ=30°,曲柄角速度为ω=420(°)/s。下面进行单因素分析,只改变其中一个参数值,其他参数保持不变。

3.1 K点y向位移分析

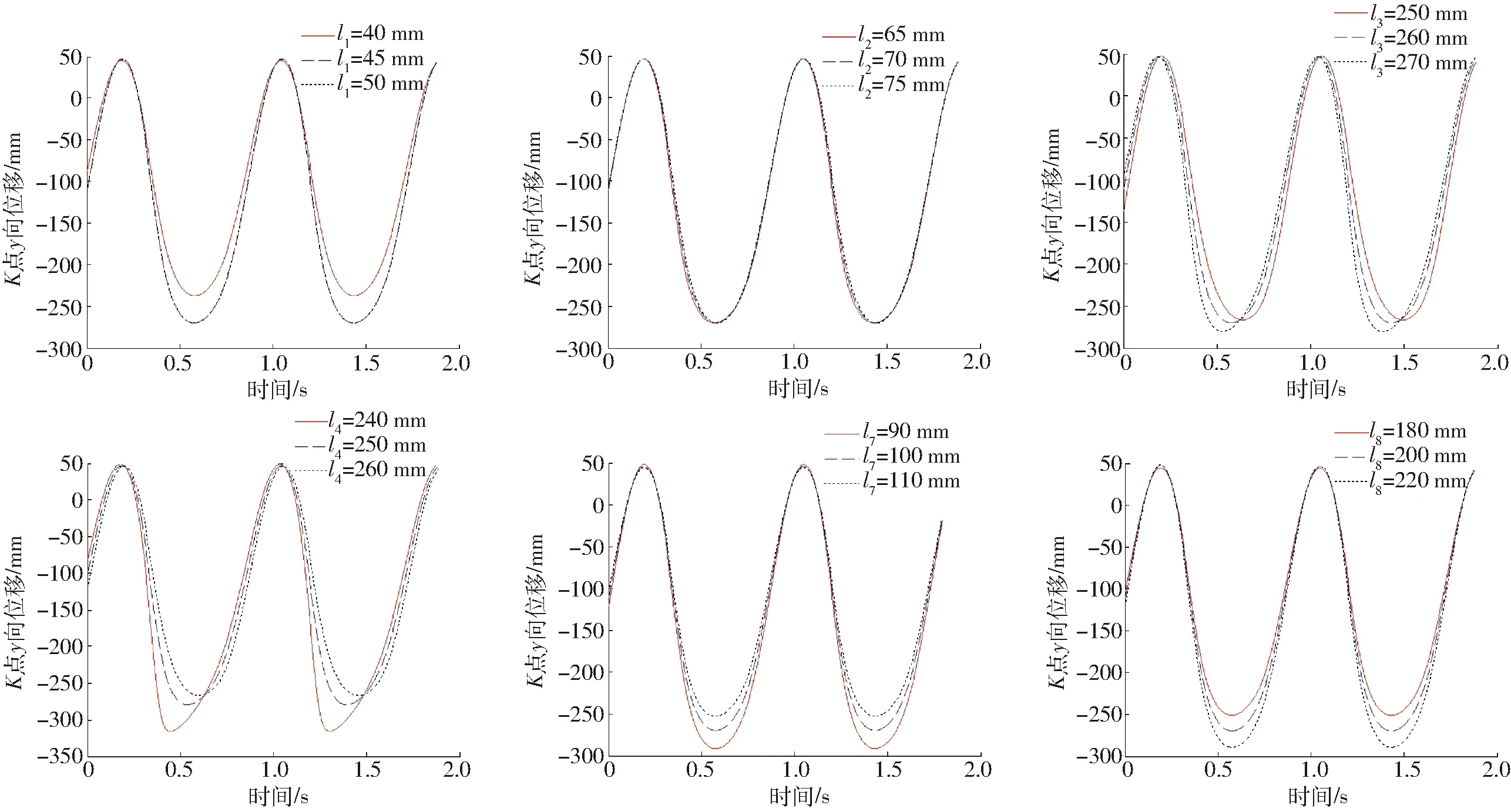

图6所示为曲柄AB、连杆BC、摇杆CD、机架AD、平行杆HF、平行杆FJ长度分别等差取3个值的K点y向位移变化曲线。

图6 K点y向位移随杆长的变化曲线Fig.6 Changing curves of displacement at K-point in y-direction with rod length

由图6可以看出,K点y向位移随曲柄长度l1、l3、l8增加而增加,随着l2增加基本保持不变,随着l4、l7增加而减小。

3.2 K点轨迹分析

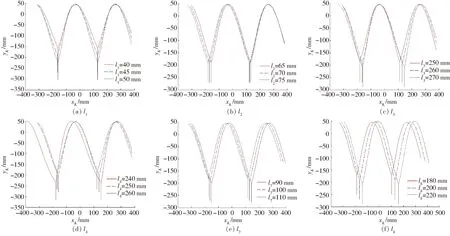

图7所示为曲柄AB、连杆BC、摇杆CD、机架AD、平行杆HF、平行杆FJ长度分别等差取3个值的K点轨迹变化曲线。

图7 K点轨迹随杆长的变化曲线Fig.7 Changing curves of trajectory at K-point with rod length

由图7可以看出,K点轨迹行程随着曲柄l1、l3、l8的增加而增加,随着l2的增加基本保持不变,随着l4、l7长度的增加而减小;各连杆长度的变化对K点轨迹形状、栽植株距基本没有影响;图7e和图7f轨迹发生明显水平偏移,这是由于横向距离发生变化造成的。

3.3 K点y向速度分析

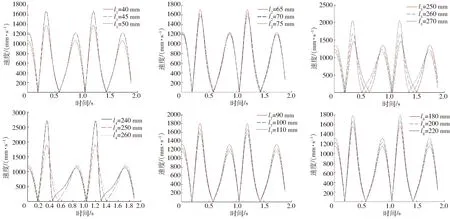

图8所示为曲柄AB、连杆BC、摇杆CD、机架AD、平行杆HF、平行杆FJ长度分别等差取3个值的K点y向速度变化曲线。

图8 K点y向速度随杆长的变化曲线Fig.8 Changing curves of velocity at K-point in y-direction with rod length

由图8可以看出K点y向速度随着l1、l3、l8的增加而增加,随着l2、l4、l7的增加而减小。

3.4 K点y向加速度分析

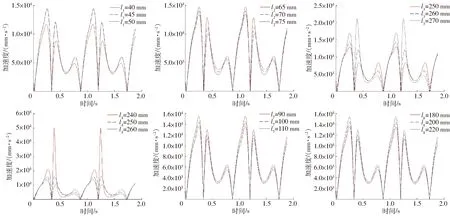

图9所示为曲柄AB、连杆BC、摇杆CD、机架AD、平行杆HF、平行杆FJ长度分别等差取3个值的K点y向加速度变化曲线。

图9 K点y向加速度随杆长的变化曲线Fig.9 Changing curves of acceleration at K-point in y-direction with rod length

由图9可以看出,K点y向加速度随着l1、l3、l8的增加而增加,随着l2、l4、l7的增加而减小。

3.5 传力特性分析

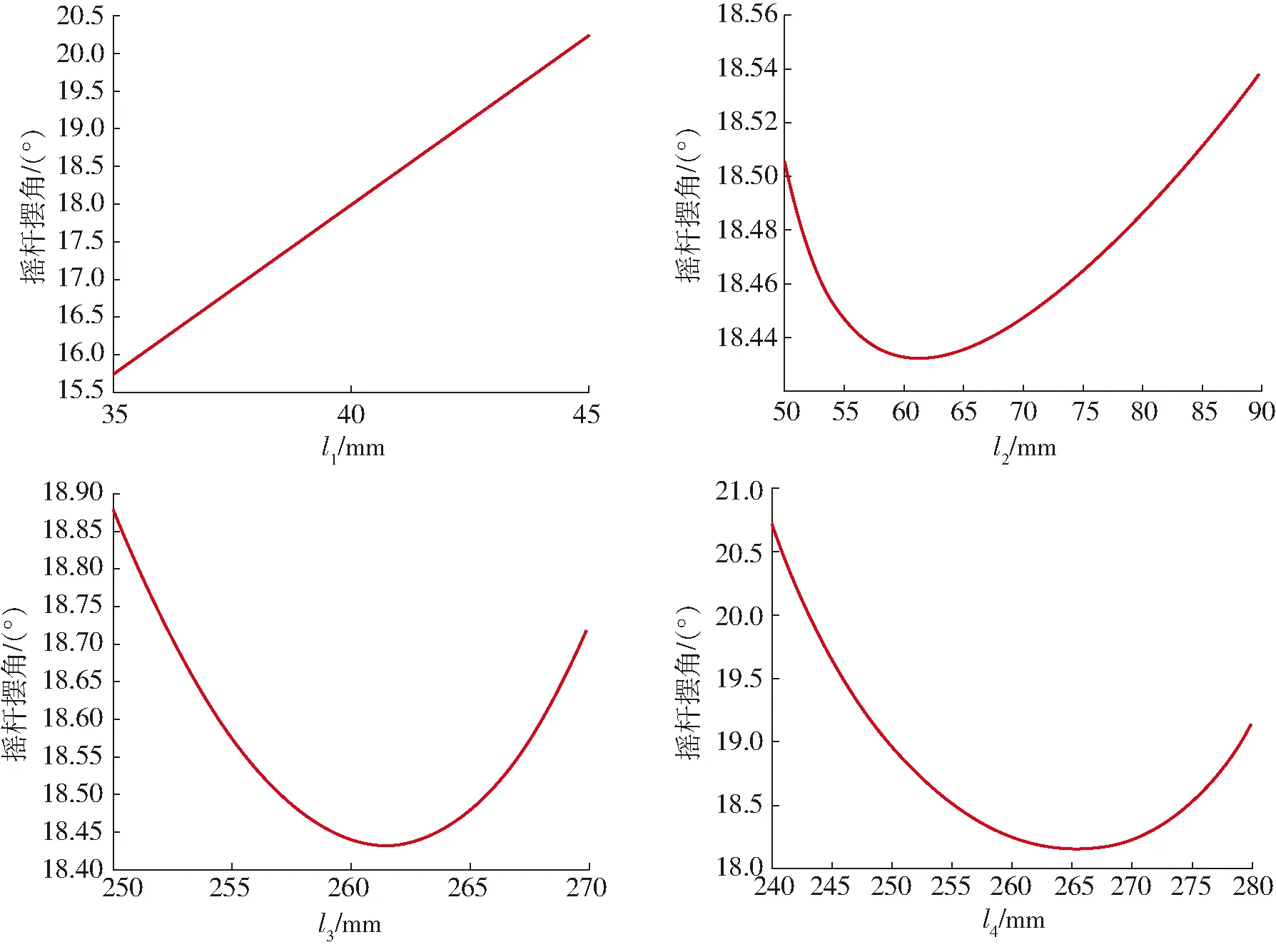

栽植机构的传力特性可以用摇杆摆角进行衡量,当摇杆摆角在25°~30°时,机构的传力特性最好,图10所示为曲柄AB、连杆BC、摇杆CD、机架AD的长度变化时摇杆摆角的变化曲线。

图10 机构摇杆摆角随杆长的变化曲线Fig.10 Changing curves of mechanism rocker swing angle with rod length

由图10可以看出,摇杆摆角随着l1的增加而增大,随着l2、l3、l4的增加先减小后增大。

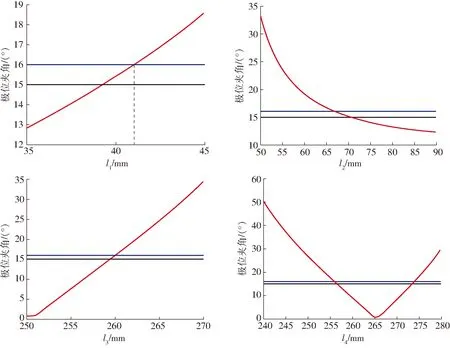

3.6 急栽特性分析

图11 机构极位夹角随杆长的变化曲线Fig.11 Changing curves of extreme angle of mechanism with length of rod

栽植机构的急栽特性可以描述为吊杯从下止点运动到上止点对应曲柄轴所转的角度和吊杯从上止点运动到下止点曲柄轴所转动的角度之比,当比值越大时,急栽效果越明显,由于急栽特性根源于曲柄摇杆机构,所以极位夹角可用来衡量急栽特性,当极位夹角在15°~16°时,急栽特性最好,图11所示为曲柄AB、连杆BC、摇杆CE、机架AD的长度变化时极位夹角的变化曲线。

极位夹角随着曲柄长度和摇杆长度的增大而增大,随着l2的增大而减小,随着l4的增大先减小后增大,图中蓝线代表极位夹角为16°,l1为39~41 mm时,l2为67~71 mm时,l3为259~260 mm时,l4为256~257 mm或273~274 mm时,极位夹角可取15°~16°。

4 参数优化

栽植机构的参数优化是一种多参数多目标耦合的复杂优化问题,其中任一参数的变化都会引起所有结果的变化,将对栽植性能产生影响,所以不能够使所有的栽植性能都达到最优,只能通过总结出其中主要参数对栽植性能产生的影响趋势,从而得到一组“较优”解,满足栽植机构的栽植性能要求[16]。

4.1 栽植驱动机构的约束条件

(1)吊杯行程在240~250 mm之间:本栽植机构将用于辣椒苗、番茄苗等茄果类蔬菜的移栽,为了能用于不同高度的蔬菜苗移栽,在15~20 cm之间,防止吊杯夹苗、带苗,又要保证能够高速移栽,K点的y向行程需在240~250 mm之间。

(2)K点运动到最低点时,K点y向位置高于I点的y向位置:为了保证吊杯入土时,栽植机构其他点不和地面接触,以防止阻碍吊杯入土和划破地膜等情况发生,需要保证minyI≥minyK。

(3)K点运动到最高点时,K点高于同时间的F点:为了避免F点运动到最高时,与机架发生干涉,需要保证maxyK≥maxyF。

4.2 栽植驱动机构优化目标

为了使栽植机构能够具有更好的急栽特性和传力特性以及合适的加速度等,提出以下优化目标:

(1)机构急栽特性:机构的急栽特性越好,对于同时长周期来讲,K点下降过程中所用时间越短,则会使上升过程所用时间增加,有利于投苗工作;下降行程中,平均速度增大,加速度增大,使得吊杯具有更大的入土力,需要保证极位夹角位于15°~16°之间。

(2)机构传力特性:机构的传力特性越好,机构的传递效率越高,同样可以增大吊杯的入土力,需要保证摇杆摆角位于25°~30°之间[17]。

(3)K点最大加速度:K点具有一定的加速度,可使吊杯具有一定的破土入土性能,但加速度过大,将会导致机构惯性力过大,刚性冲击过大,严重影响机具最高栽植频率和机具寿命。

(4)横向距离:栽植机构的横向距离可描述为,没有前进速度时的K点和D点的X轴距离,即xK-xD,当横向距离过大,将会导致机具庞大,费工费料,质量分散,稳定性不强,所以横向距离越小越好。

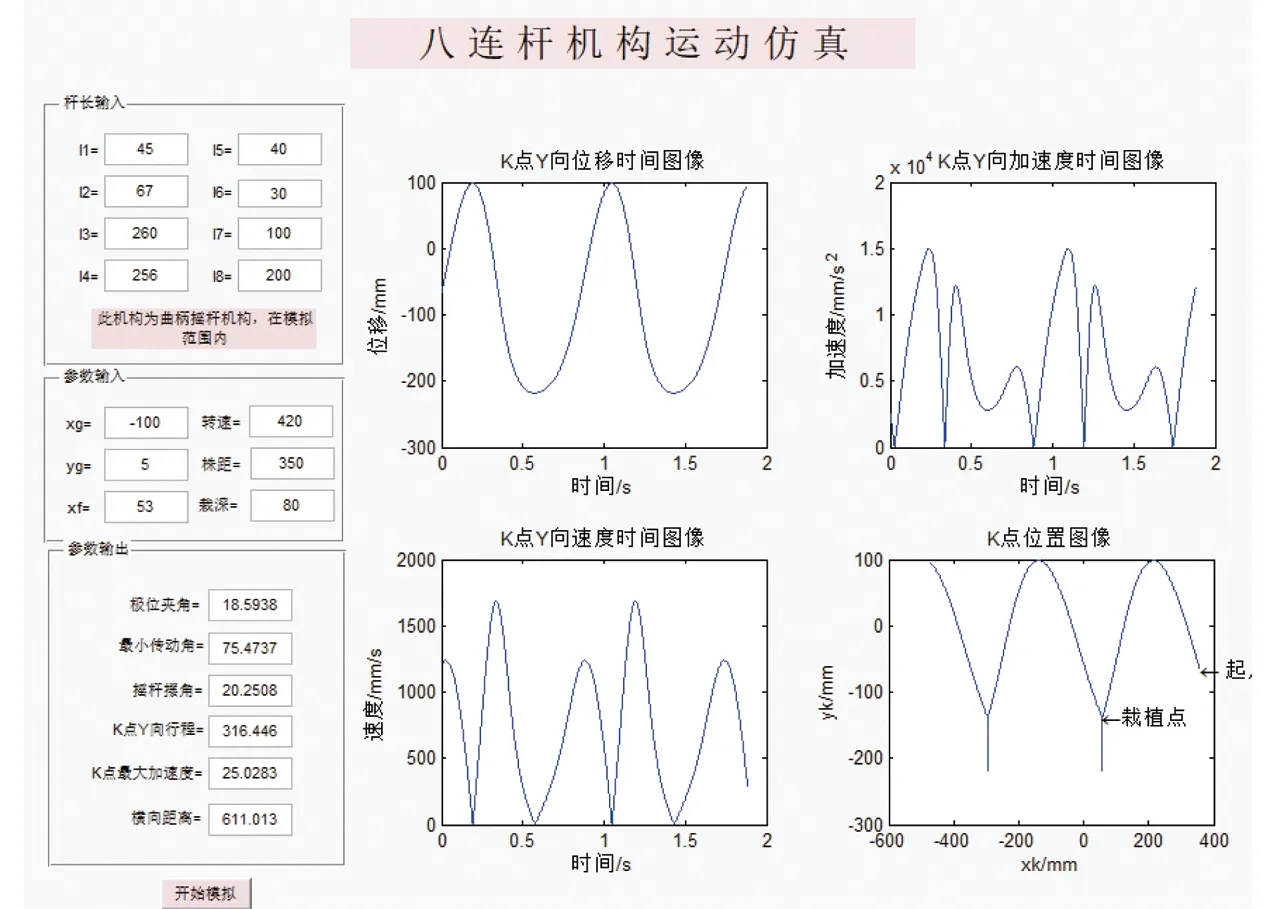

4.3 基于Matlab GUI的参数优化

由建立的运动学模型和提出的优化目标可知,栽植机构各杆杆长优化问题,是一个多约束、非线性多目标的情况下寻求最优解组合的问题。在得到各个参数对目标影响规律的情况下,通过建立人机交互界面的方式进行逐次逼近优化,最终寻得一个“较优”组合[18-19]。

图12 八连杆栽植驱动机构运动仿真界面Fig.12 Simulation interface of eight-linkage planting mechanism

图12所示为八连杆机构运动仿真优化界面[20-21],包含4个区域:杆长参数输入区、参数输入区、参数输出区、图像区。杆长参数输入区用于输入各连杆的长度和判断是否为曲柄摇杆机构;参数输入区用于输入各固定点位置以及株距、转速、栽植深度;参数输出区用于输出一些目标参数;图像区用于输出K点y向位移、速度、加速度图形和K点轨迹图形。

根据栽植机构运动特性分析,获得了各个杆件对目标参数的影响趋势,通过逐次逼近的方法获得了一组数据:l1=39 mm,l2=42 mm,l3=152.04 mm,l4=153.6 mm,l5=40 mm,l6=30 mm,l7=100 mm,l8=154 mm。

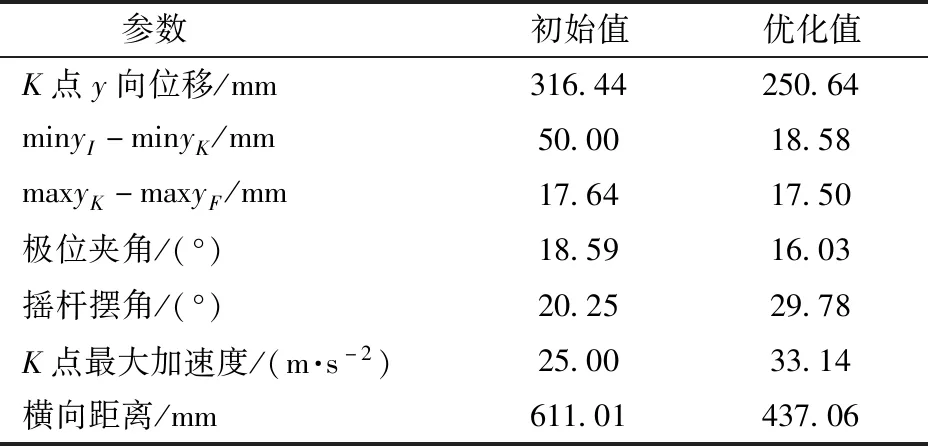

表1所示为优化前后目标参数对比,优化前杆长为:l1=45 mm,l2=67 mm,l3=260 mm,l4=256 mm,l5=40 mm,l6=30 mm,l7=100 mm,l8=200 mm。参数输入为:xG=-100 mm,yG=5 mm,xF=53 mm,ω=420(°)/s,株距H=300 mm。栽植深度h=80 mm。

表1 优化前后参数对比Tab.1 Comparison of parameters before and after optimization

从表1可以看出,除了K点最大加速度相较于之前有所增加之外,其他优化目标都可以满足。K点最大加速度增加,是由急栽特性的提升导致,在急栽特性增加和加速度减小两方面不可同时达到,按照设计目标的优先级,优先考虑机构的急栽特性。

5 试验与结果分析

试验场地为江苏省南京市江宁区谷里农业科技园,在进行移栽作业前,使用幅宽为1.2 m的旋耕机进行耕地,耕深调节为20 cm,地面平整,不得有大土块、石块、秸秆及杂草,耕地质量满足栽植农艺要求,耕地起垄,垄宽60 cm,垄高20 cm,土壤含水率小于20%。试验时,用自制的穴盘苗,苗高15 cm,苗质量15 g,苗基本保持直立,苗叶片范围不超过吊杯接苗口,叶片茎秆柔软;试验现场如图13所示,包括八连杆栽植试验装置和鲁中-450型拖拉机。

图13 移栽机试验现场Fig.13 Transplantation test site

试验仪器:秒表(天福PC660型,精度0.01 s)、钢卷尺(得力8203型)、数显倾角仪(VICTOR5005型)、土壤硬度计(TYD-3型)、土壤水分仪(华泰HT-41C型)、摄像机(佳能M5型)、扭力传感器(JN-DN-100N.M型)、编码器(欧姆龙E6HZ-CWZ6C型)、测速仪(民邦CHMBDD-MB-96型)。

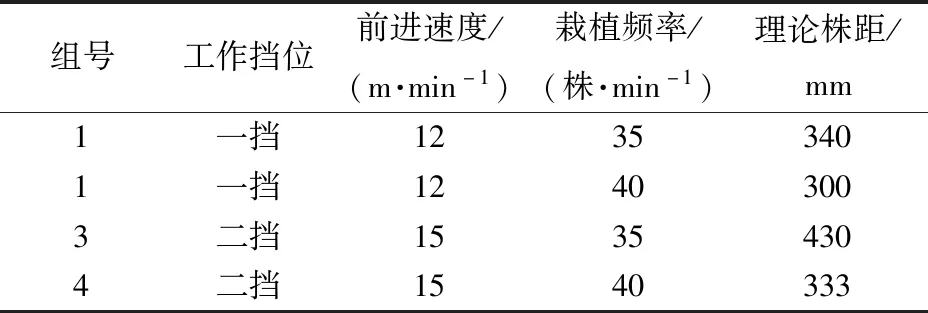

试验时,八连杆栽植机构由鲁中-450型拖拉机牵引,栽植深度8 cm,连续作业完成120株穴盘苗的栽植,具体试验设计如表2所示。

表2 移栽试验设计Tab.2 Transplanting experiment design

栽植作业投苗由人工完成,根据辣椒苗种植农艺要求,选取株距变异系数、直立度优良率、总合格率作为试验的评价指标。田间数据测量过程中去除前后10株,记录中间连续的100株辣椒苗测量其直立度、株距、倒伏株数、露苗株数、优良株数,并进行统计分析。

设钵苗直立度A为钵苗与水平方向的夹角,当A<30°时,判定为倒伏,当30°≤A≤70°时,判定为合格,当A>70°时,判定为优良[19]。

本试验采取人工投苗的方式进行,没有漏栽、重栽的情况,且为减少真实秧苗枯萎对秧苗直立的影响,采用手工制作的塑料苗,没有伤苗的情况,所以优良率和总合格率相对较高。试验结果如表3所示。

表3 移栽试验结果Tab.3 Transplantation test results

(1)栽植机构在2个挡位、2组栽植频率下作业时,蔬菜苗的优良率均不小于94%,总合格率均不小于96%,能够很好地满足移栽作业要求。

(2)4组试验的平均株距都与试验理想株距基本接近,株距变异系数均在3.25%左右,表明栽植机构栽植状况稳定。

(3)优良率达94%,总合格率达96%,表明栽植机构具有较好的栽植性能,随着频率的增加,优良率也在逐步提升,这是由于当机器具有更高栽植频率时,吊杯下降时间越短,能够更快地进入土壤,受到土壤的反作用力,减少水平位移,优良率得以提升。

6 结论

(1)提出了一种新型栽植驱动机构——八连杆栽植驱动机构,该机构由曲柄摇杆机构、平行四边形放大机构、可摆动滑道机构3部分组成,具有快速栽植、慢速回抬、能利用土壤作用力使滑道发生偏转的特点。

(2)建立了八连杆机构运动学模型,分析了各个连杆对运动特性的影响,建立Matlab GUI人机交互界面,并采用逐步逼近的方法,得到满足蔬菜苗栽植要求的连杆长度组合:l1=39 mm,l2=42 mm,l3=152.04 mm,l4=153.6 mm,l5=40 mm,l6=30 mm,l7=100 mm,l8=154 mm。实现机构的急栽特性最优、传力特性最优、栽植行程符合要求的特性。

(3)进行了大田试验,以验证栽植机构的性能,结果表明,该栽植机构能够实现在相同前进速度下不同株距的移栽,总合格率达到96%,优良率达到94%,株距变异系数在3.25%左右,试验证明该机构的栽植性能良好,能够用于蔬菜苗的移栽。