多晶硅中氧化夹层的消除

孔营

摘 要:控制多晶硅生产各个环节的洁净度,确保还原炉内氧含量和露点的合格,通过观察电压曲线的变化,判断生长初期夹层的消除情况。

关键词:洁净度;夹层;电压曲线

1、前言

在多晶硅生产中,氧化夹层是衡量多晶硅质量的一个重要指标。从实际生产情况来看, 目前由于氧化夹层所引起的质量问题占的比例较大,给企业带来了一定损失,经济成本大幅下降,由于硅棒氧化夹层在拉制单晶的过程中易引起“硅跳”,轻则放火花,重则毁坏加热器是拉晶无法进行,因此氧化夹层成为衡量多晶硅质量的一个重要指标,深层次、全方位地探讨多晶硅在生长期间形成氧化夹层的机理,提出从根本上消除氧化夹层的解决措施就显得尤为重,经过实验可达到夹层率为零。

2、夹层的产生

2.1 由于硅芯表面污染而造成的夹层。a)硅芯表面的氧化层未腐蚀干净。b)装炉时没按照洁净要求安装,硅芯受到污染:手指印痕、颗粒粉尘、汗渍等。

2.2 还原炉内存有水分,通料时产生夹层。a)还原炉内的气体(氢气或是氮气)或多晶硅正常生长时所需的氢气露点与含氧量超标,在正常反应的温度(1080°C)时,硅易氧化或是三氯氢硅水解形成夹层;b)石墨卡座在空气中暴露时间过长,尤其是夏季,空气湿度较大,碳有较强的吸附性,石墨卡座受潮后重复利用,还原炉启动后形成夹层。c)由于夹套水法兰、视孔水的活接头与还原炉底盘在同一水平线上,拆炉时,存留的水容易溅到底盘上,渗到炉筒垫圈下面,垫圈下的水将垫圈整体浮起,很难被发现。罩炉筒时,水被挤压出来,炉内会产生一圈水跡,启炉后与三氯氢硅反应,生成水解物,产生夹层。d)硅芯安装完毕吊炉筒时,视孔冷却水有滴在底盘上的现象,进料后生成水解物,产生夹层。e)炉筒清洗和干燥不彻底,通炉筒水时水份极易从炉壁挥发,致使硅芯上附着水分。通料时形成氧化夹层。

2.3 阀门内漏引起夹层。a) 离还原炉最近的三氯氢硅物料手阀内漏,停炉时调节阀和手阀之间有余压,内漏出的料液囤积在管道里,拆炉后与空气接触,受到污染,进料时硅芯上沉积黑色污物。b) 调节阀卡涩,DCS阀位与现场阀位不符。进料时,手阀刚打开,大量的物料进入还原炉。

2.4 停炉时间过长,管道积液多。一台汽化器对应4-5台还原炉,其中一台停炉时,汽化器继续运转,存留在进料管线的料液会越来越多,三氯氢硅的沸点38度,实际进料的液体温度(冬季)只有3度,导致硅芯表面温度骤降形成夹层。

2.5 进料炉温控制过低。还原炉启动后,硅棒电流过小,硅棒表面温度过低,硅芯表面未达到熔融状态,进料后形成温度夹层。

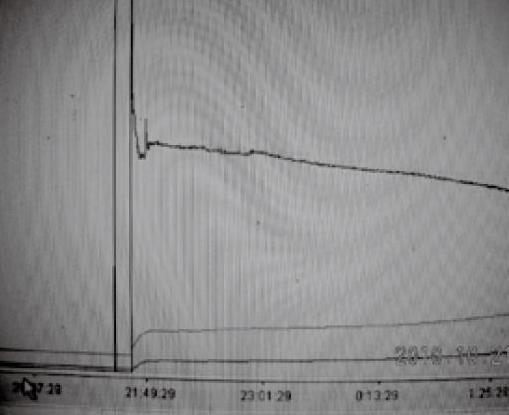

2.6 进料时电压波动大。 电压在进料时出现明显的升高,说明硅棒表面温度出现了变化,下降过快,反应温度的骤降导致了硅芯夹层的出现。

2.7 还原炉置换的方法、流程存在缺陷。目前的还原炉安装完毕,开始扣钟罩,连接上下进出水管,通入30度的脱盐水进行排气环节,在此过程中,钟罩内的热空气没有及时排出,导致热空气被冷凝,凝水附着在硅芯上,无法去除,氧化夹层由此产生。

3、消除多晶硅夹层的实验方法

3.1确定安装硅芯的要点。a)每炉次装炉前要求清理电极、瓷环以及绝缘套周圈的缝隙;还原炉底盘垫圈下用无水乙醇脱水。安装硅芯时,要注意避免与污物接触:硅芯车的洁净、小车扶手的洁净、一次性手套的及时更换以及防护呼吸器的正确佩戴。b)每炉使用过的石墨件要求密封,与空气隔绝。吊炉筒时,用丝扣将视孔水活接头扣住,避免有水滴在底盘上。c)炉筒清洗时,始终保持氮气吹扫视孔氢管线。d)炉筒吊开后立即给进气管线通入氮气,避免物料与空气接触。

3.2操作过程控制的要求。a)检查伴热管线的投用情况及温度是否正常。b)对于内漏严重的尾气管线,不进行抽真空。c)炉筒罩好后,先通入135度的炉筒夹套水循环5分钟,再进行置换工作,增加抽真空的次数,目的是带走炉壁上的少量水分。在置换气密合格后,将炉内压力降至0.15MPA,在炉筒水循环下静致1.5小时,再用纯氢置换。对于尾气阀门内漏严重的要提高炉内压到0.3MPA.d)确认DCS的阀位状态与现场的保持一致;e)硅芯击穿后,打开电解氢气40—50m3/h,在1180-1220度以上空烧20-30分钟后转换回收氢气,此时要保证炉内温度不波动,注意观察电压曲线,要求电压波动小于20v;f)回收氢空烧时间到后,再打开FV0403-1前手阀(FV0403-2手阀保持关闭),缓慢打开后手阀,如炉内发现明显有料或电压波动超过15v应立即关闭手阀补加电流,5分钟后再缓慢打开手阀保证电压波动小于20v(如电压仍然较快上涨要立刻关闭手阀,待稳定后再重复以上步骤).待FV0403-1手阀全开后,再缓慢打开FV0403-1,每次0.1%的速度开至5%,每开1%停顿2—3分钟;在整个过程中,要及时补加电流,保证温度变化平稳,注意观察电压变化,保证电压波动小于20v;随着物料的逐渐提升,电流要适当补给,维持电压曲线呈逐渐下降的趋势。g)进料后观察硅芯表面若有附着物,立即停炉后,在拆炉前进行冷洗。

3.3还原炉置换的方法、流程的改进。为了避免热空气被冷凝,在钟罩扣上后,及时通入氮气打开放开管线,将空气置换成干燥的氮气,15分钟后在通入冷却水,这样就可以避免氧化夹层的生成。

4、小结

(1)本次实验和技术改造通过对三氯氢硅的物理和化学性质的特性,在装拆还原炉环节以及进料环节来控制夹层的产生;

(2)通过还原反应中硅棒温度的变化判断PLC的电压曲线是否正常,就是说,还原炉处于空烧阶段,温度的控制反应出正确的电压曲线,来确定夹层是否在看不到的范围产生;

(3)通过改变常规的置换流程,减少还原炉内的凝水的生成,确保炉内干燥,产生夹层的几率会有所降低。