加工中心主轴箱虚拟样机设计

郑永林,孔繁星

(吉林化工学院 机电工程学院,吉林 吉林 132022)

加工中心是一种带刀库的数控铣床.它的出现不仅改变了制造业的生产方式,还使数控加工的加工精度更高、加工范围更广、加工效率更高.它完美地融合了机械、电子、自动化、传感测量和计算机这五大技术,这五项技术水平的高低能在很大程度上体现一个国家的机械制造能力.数控加工的每一次技术革命都对整个制造业有很大的影响,因此从设计的角度深入了解加工中心,发现问题并解决问题,并使加工中心这一技术得到发展变得非常重要.

1 总体设计

主轴箱中的传动系统主要包括电动机、各级传动轴、传动齿轮,由交流电机通过无级调速对输入转速进行初步调整,再由各级传动轴进一步调速,使输出的转速达到要求,精简了齿轮传动机构.如果仅依靠电动机提供不同的转速来驱动主轴转动,一般只能获得2-3级变速范围,这将使得机床的转速难以达到要求.加载了主轴箱的齿轮传动组以后,变速范围将会更大,基本能够满足机床的调速要求.为了扩大调速范围,一般把主轴箱串联在电机和主轴之间.

1.1 变速级数和公比

由实际情况确定转速范围,转速范围R可由式(1)计算得出,

(1)

式(1)中nmax为机床主轴的最大转速,nmin为机床主轴的最小转速.转速范围R与公比φ间存在关系式如下[1-2]:

R=φZ-1

(2)

由式(2)可得:

(3)

由此可计算出多组公比与变速级数,从中选择最接近标准值的公比以及对应的变速级数.选择时也可结合不同公比下的生产率损失,生产率损失的计算公式如下:

(4)

根据(4)计算出生产率损失,选择生产率损失最小的且最接近标准公比的数据.本次设计选用的公比φ=1.26,变速级数Z=16,且代入式(2)中计算所得的转速范围与式(1)计算所得的转速范围相比,符合标准.至此,可根据φ=1.26=1.064,从标准转速表中找到最大转速4 000,每隔3个数取一个数,就可得到输出的16级转速,分别为:4 000,3 150,2 500,2 000,1 600,1 250,1 000,800,630,500,400,315,250,200,160,125.

1.2 转速图及传动系统图

主轴一共需要输出16级转速,可选择的方案如下:

16=4×4

16=4×2×2,16=2×4×2,16=2×2×4

16=2×2×2×2

连续扩大传动式的公式如下:

Z=P0[x0]·P1[x1]·P2[x2]…Pn-1[xn]

(5)

x0=1,x1=P0,x2=P0×P1,xn=P0×P1…×Pn-1

(6)

式中:Z为变速级数;X为级比指数;P为传动副数(P为2或3的因子).

按结构式排布原则,可以得到结构式为:16=41×24×28,按照r≤8的原则,查表确定,当公比φ=1.26,Z3=2时,最大级数Z=18,变速范围R=50.最后扩大传动组变速范围如式(7)所示:

r=φP1·P2·(P3-1)

(7)

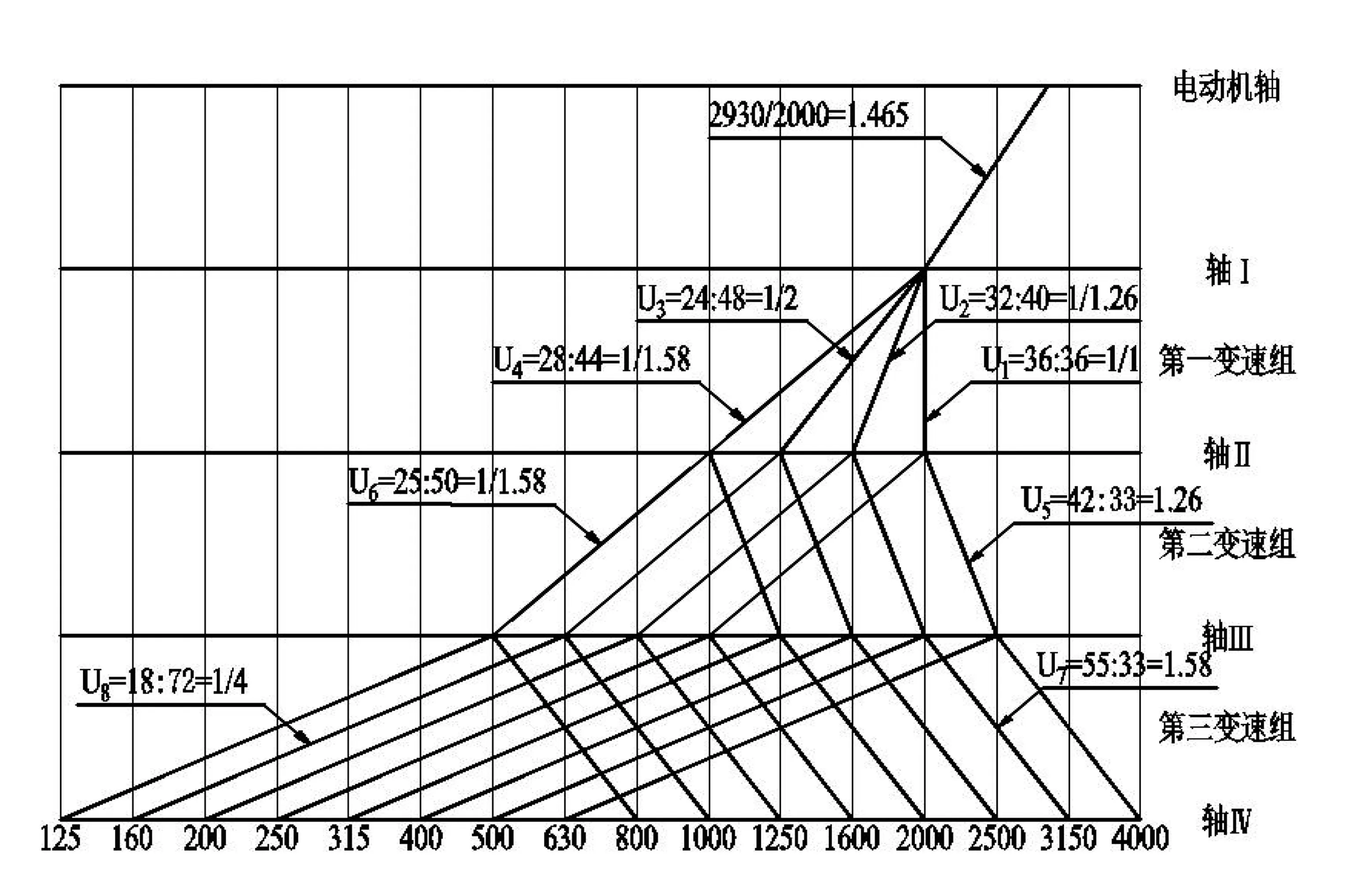

由上式可得r≈6.35<8,符合设计要求[3].结构式确定以后,可根据结构式画出转速图.画转速图时,根据各级转速从后往前推,并考虑“前缓后急”的原则确定中间轴的转速.转速图有五根横线,代表电动机输入轴和各传动轴,在输出轴上标注输出的16级转速,在转速图中,各级传动比表示图像的斜率,传动比分母大于分子向右倾斜,传动分母小于分子向左倾斜,φ的指数为多少就向那边偏几格.确定每个变速组各传动比之后,可根据同一变速组齿数和相等的原则,根据公比U的倒数值在常用传动比适用齿数表中查出可选择的齿数,所查得的各变速组齿轮齿数以及对应的公比、齿数和如表1所示:

表1 齿轮齿数及公比

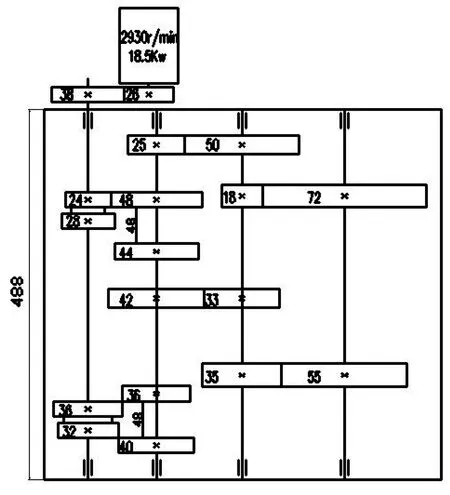

由表1中的参数即可画出转速图,画转速图时应将各变速组的齿数比、传动比、各级转速以及各轴标出,设计出转速图如图1所示.根据转速图就可确定主轴箱的传动系统图,由传动系统图可直观看到各轴排布方案、各齿轮啮合位置、各轴预计长度,最终确定传动系统图如图2所示.由传动系统图可大致确定主轴箱结构,但各轴平行排列于一个平面上从紧凑度和电机安装的角度来看并不十分合理,仍需要进一步调整和优化.

图1 转速图

图2 传动系统图

2 轴及其组件计算

各轴组件主要包括齿轮、轴承以及离合器,在确定各轴组件后,则可以确定各轴具体结构,包括直径和轴长.

2.1 齿轮传动计算

齿轮设计主要包括模数估算以及验算,通常根据接触疲劳强度和弯曲疲劳强度先进行估算,在估算后即可确定齿轮的其余参数.确定参数后,对齿轮的强度进行校核,校核时同样也根据接触疲劳强度和弯曲疲劳强度进行校核,校核计算得出的模数与估算的模数比较,如果校核计算所得模数小于估算选定的标准模数,则齿轮强度达标,通常在校核时取承受扭矩最大的齿轮进行校核.

扭矩最大的齿轮可根据转速图查取,转速图中各变速组传递全功率的最小转速所对应的齿轮即为承受扭矩最大的齿轮.其中齿轮模数估算以及验算公式在文献[3]中36~40页有详细叙述.

2.2 轴及轴承计算

由于Ⅰ轴上有双联滑移齿轮,为了使传动方便,Ⅰ轴应选择花键轴.花键轴加工容易,可大批使用,且转配齿轮简单,因此除主轴外都可选择使用花键轴.主轴需要安装刀具,因此主轴的结构中空,需要很粗的径向尺寸来提高刚度;并且由于加工中心加工材料往往不同,加工时动载荷会使转速产生波动,会对加工精度造成影响,这就需要在主轴上添加飞轮.飞轮在高转速时可以弥补因载荷变换所产生的力矩损失,从而使切削更平稳.但由于飞轮质量较大,高转速时惯性较大,这会使得齿轮啮合时冲击力增大,从而造成扭振,为了缩短力臂,因此需要把飞轮安装在靠近轴承一侧.中间轴需要安装离合器,切换转速时,只需要控制离合器电磁铁电路通断即可控制安装在离合器上的齿轮传递转矩.由于设计最高转速为4 000 r/min,因此选用DLY5-10A电磁式离合器.

(1)轴径计算及轴承选择

主轴箱一共有四根轴,主轴较为特殊,需要单独计算,其余三根轴都可根据公式(8)确定最小轴径,再根据转配以及安装需要对轴径进行调整.

(8)

式中:P为轴传递的功率(kW);n为轴的计算转速(rpm);A0为其经验值查表可得.

最终设计主轴孔径为8 mm,中间轴径与后轴径依次比前轴径的直径小,而中间轴径一般为0.7~0.85倍的前轴径,因此中间轴径为75 mm,后轴径可为60 mm.在确定各轴的最小直径后,可根据轴径选取轴承的型号.由于轴同时承受径向和轴向力,因此选择一端安装深沟球轴承,另一端安装双列角接触球轴承.

(2)轴及轴承校核

主轴在设计时一般选取的直径会偏大,能够满足刚度要求.因此轴的校核一般只需要校核中间轴,由于中间轴受力点较多,在动载荷情况下,轴承采用过盈配合,齿轮啮合时产生的力在水平面和竖直面会产生扭矩,对轴造成影响.具体分析时,先算出齿轮啮合力,再根据齿轮啮合力计算出水平面和垂直面内支撑反力,再根据支撑反力做出弯矩合成图,根据弯矩合成图和平均转矩做出弯扭合成图,从图中可以得出最大弯扭合成应力,据此可计算出轴疲劳强度.同理,轴承也只需校核中间轴[1].

3 润滑密封与箱体设计

3.1 润滑和密封

(1)润滑方式选择

齿轮圆周速度越大,润滑油就越容易被齿轮旋转离心力甩飞,因此应先确定其圆周速度,齿轮圆周速度计算公式如下[4]:

(9)

式中:d为齿轮齿顶圆直径;n为齿轮转速.

从转速图中可看出转速最高的齿轮为Z=35,其转速为4 000 r/min.将参数代入上式可得:v=23.2 m/min,属于高速传动.

本次设计的主轴箱是自动化设备部件,且属于高速传动[5],因此选用压力供油润滑,由压注油杯将油压入油沟中,经油喷管喷在齿轮啮合处,喷油压力为0.1 MPa,喷油量为85×10-4×13.5=0.115(m3/s).为了设计统一,因此轴承也选择压力供油润滑.

(2)密封方式选择

输入轴及中间轴转速不高,因此选用毡圈密封,毡圈和轴承端盖配套,轴承端盖视轴承型号而定.而主轴因为转速较高因此选择迷宫密封.

3.2 操控系统及箱体

(1)操控系统

设计采用交流电动机变频调速串联有级变速箱的方式设计主轴箱,主轴箱16级转速的切换需要用到离合器和拨叉,离合器可以控制齿轮空转,适合用于中间轴,而拨叉则用来拨动齿轮滑移与对应的齿轮啮合得到不同的传动比,从而切换转速.拨叉安装在液压杆的滑块上,由液压杆带动它做往复运动,从而拨动一轴的两个双联滑移齿轮啮合.要使齿轮能够精准啮合,就需要行程开关来控制.首先,双联齿轮有两个啮合位置,对应着两个行程接触位点,两个点之间的距离可根据二轴左右两端的两对齿轮之间的距离确定.两个齿轮之间的距离已经在传动系统图中标出.可根据接触位点的电信号通断来控制液压杆的运动[6],再配合上离合器电磁铁电路的通断来控制齿轮空转,从而切换传动比,得到主轴的16级转速.最终设计的操纵系统如图3所示:竖直方向的液压操纵机构控制一轴右侧的双联齿轮,与一轴并排安装.水平方向的液压操纵机构安装在垂直于一轴和竖直方向液压操纵机构所组成的平面的垂直平面内,水平面内的液压操纵机构控制一轴左侧的双联齿轮[7].液压操纵机构的活塞固定不动,液压缸做往复运动,拨叉与活塞之间由紧固件连接,液压缸带动拨叉往复运动,拨叉拨动齿轮滑动.

图3 液压操纵机构

(2)箱体

各轴组件以及操纵方式已经确定,现在可以根据中心距确定各轴的摆放位置以及电机的安装位.因为本次设计的是立式类的,因此各轴竖直摆放,电机安装在箱体顶部,考虑到电机安装尺寸,可以把四根轴排布得集中一些,让箱体顶部能安装下电机.从仰视图可以清晰地看到各轴摆放位置如图4所示.根据仰视图确定各轴的位置后就可以对箱体进行建模,对箱体的细节参数进行调整,使最终的设计符合审美.考虑到箱体后续还要安装滑轨,在箱体的背部预留了安装位,并且预留的空位可以用来布置液压油管,电控线路[8],具体布线需要整体机床设计后进一步调整.

图4 箱体仰视图

用UG进行三维建模后,将模型装配后可以对模型进行渲染以及运动仿真,三维模型的渲染能让我们能看到贴近实际的设计成果,对整体设计的了解也能更进一步.最终三维建模渲染图如图5所示[9].

图5 装配总成图

三维建模装配完成后可使用UG进行分析,估算出整体质量和体积.在UG建模界面的首选项菜单栏的下拉菜单——建模可以对模型的材料密度进行设置,本次设计箱体和齿轮材料为45号钢,中间轴材料为35CrMov,主轴材料为40Cr,查取各材料的密度输入到建模的密度参数栏中.密度确定后根据分析下拉菜单的测量体选项可计算出主轴箱整体的总质量为381.31 kg,体积为24 004 979 mm3=0.241 m3.

4 结 论

本文介绍了一种由无级变速交流电机串联变速箱有级调速的加工中心主轴箱,根据实际情况改进了操纵机构,使变速箱转速切换采用拨叉拨动输入轴两组双联齿轮滑移从而改变传动比.经过本次设计,得到如下结论:

(1)在加工中心主轴箱设计的过程中发现,变速级数越多,功率损失越大.在设计时应尽量减少变速级数,或可以通过采用电磁轴承来减小功率损失.

(2)交流电动机变频调速串联有级变速箱的加工中心主轴箱与电主轴直接由调速电动机提供转矩相比,串联式的转速更为恒定.

(3)所设计的加工中心主轴箱,是依据普通机床主轴箱设计的,参考了普通机床主轴箱的设计思路,普通机床主轴箱设计时,首先根据回转半径确定主轴的最大转速,再由最大转速初步确定变速范围,根据调速范围确定变速级数,再由变速级数和调速范围得出公比,确定结构式得出转速图,最后得到机床主轴箱总体布局.