基于毛细作用的微藻固定化复合载体培养系统培养条件的研究

杨 婷

(泉州师范学院 应用科技(航海)学院,福建 泉州 362000)

能源短缺与环境污染已成为制约当前世界各国经济发展和人类生活的严重问题.微藻作为可再生能源的优良原料,常见的小球藻具有生长速率快产油率高的特点.Chisti报道微藻生物柴油是非常有希望满足交通运输业能源需求的可再生能源.微藻生物油比大多数油料作物多了很多带有四个及以上双键的不饱和脂肪酸,因此微藻生物柴油是唯一在经济上可行可代替液体燃料的可再生能源[1].微藻固定化培养是通过自然或者人工的方法将活体藻细胞吸附于固定载体上,使藻体不会悬浮或者游离于其原始吸附位置的一种培养方式[2]将藻类培养与污水处理结合起来,在使微藻产量最大化的同时可以有效减少废水中可溶氮、磷浓度,而收获的微藻生物质还可提供生物油和其他副产物[3].“吸附式微藻固定化培养”是将湿藻种育种于由支持材料形成的生物膜层上,营养盐和水分由承载体多孔结构的毛细作用吸附和扩散传质给微藻供其生长,是一种高效的微藻培养方法,并为生物油产业化的发展提供了技术支持[4].

经过数年的研究,微藻的悬浮培养技术已经较为成熟,并且随着先进的光能利用技术在反应器的设计中被引用,悬浮培养的光能利用率及培养产量都有了大幅的提高,但由于悬浮培养技术的自身缺陷(培养与收获成本过高)并不能达到理论预期[5].相较悬浮培养,固定化培养技术已经体现出其优势,并且越来越受到研究学者的认同[6].但还是存在营养传质时对藻体的冲刷与吸附稳定性不足等问题,目前此项研究还属于起步阶段.对于利用毛细作用原理进行废水营养传质与在固定化培养中加入光稀释原理的研究甚少,所以选择以此为切入点进行研究,在生产可再生能源的同时达到了污水治理的目的,提高生物质产量的同时降低了能耗消耗,具有显著的经济与社会效益.

1 实验部分

1.1 试剂与仪器

藻种:普通小球藻(Chlorella vulgaris FACHB-1072),藻种来自于中国科学院野生生物种质库淡水藻种库.用于藻种育种的培养液为Modified Basal培养液,育种方法及初始培养条件同Shen等[7].

固定化培养培养基和载体材料:实验采用预处理过的禽畜出水作为培养基,禽畜污水来源于福州市上街镇溪源宫养猪场.将获取的出水过滤并按一定比例稀释后以备使用.预处理后养殖废水的基本性质为:褐色,pH 7,TN浓度为262±5.86 mg/L,TP浓度为11.4±0.0.25 mg/L.承载体选用亲水材料氨纶.骨架材料选取了高聚合物材料聚丙烯(Polypropylene)作为骨架部分的材料,在实验过程中均裁剪为10 cm×50 cm的规格.

试剂:所用试剂均为分析纯.

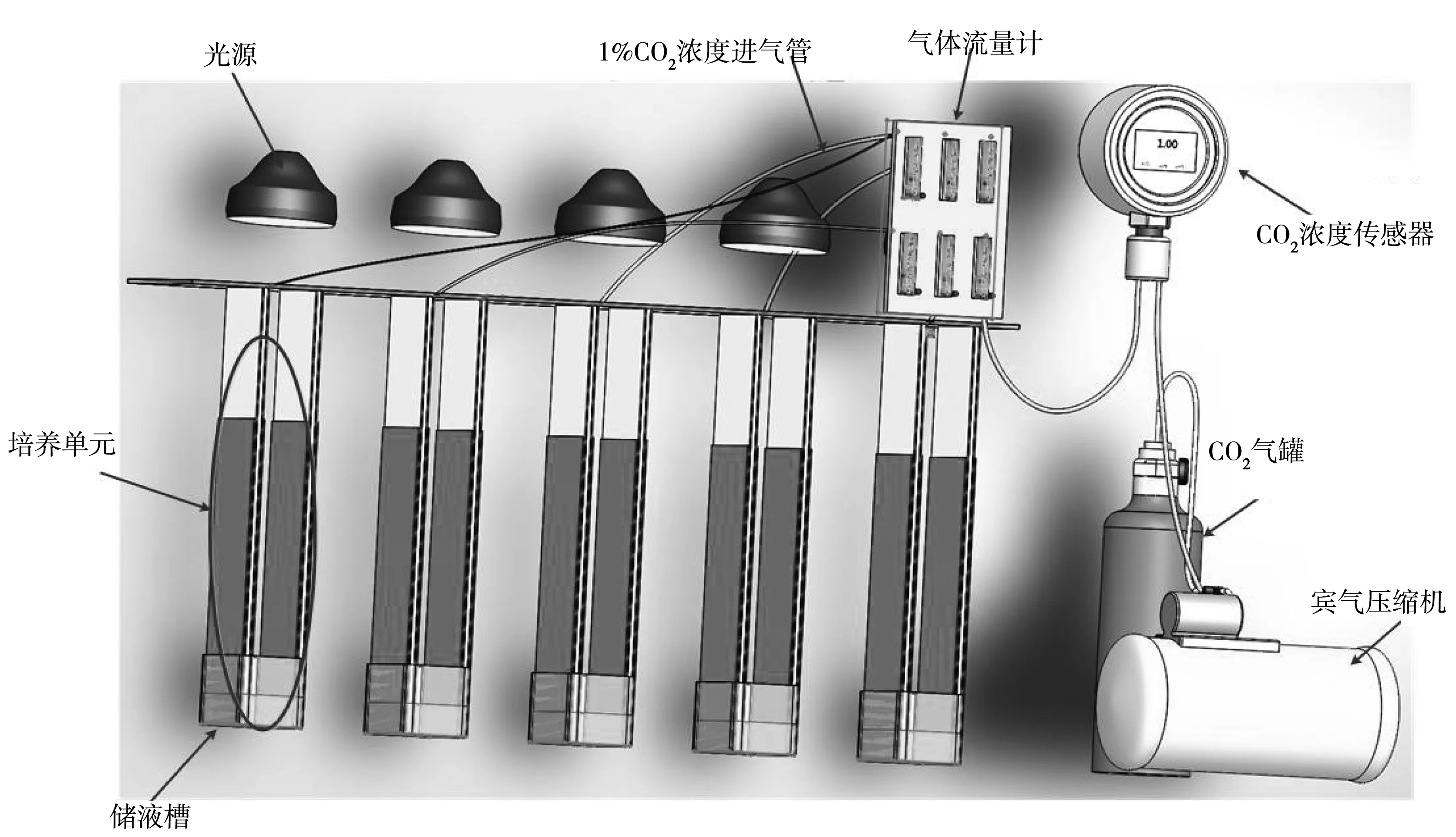

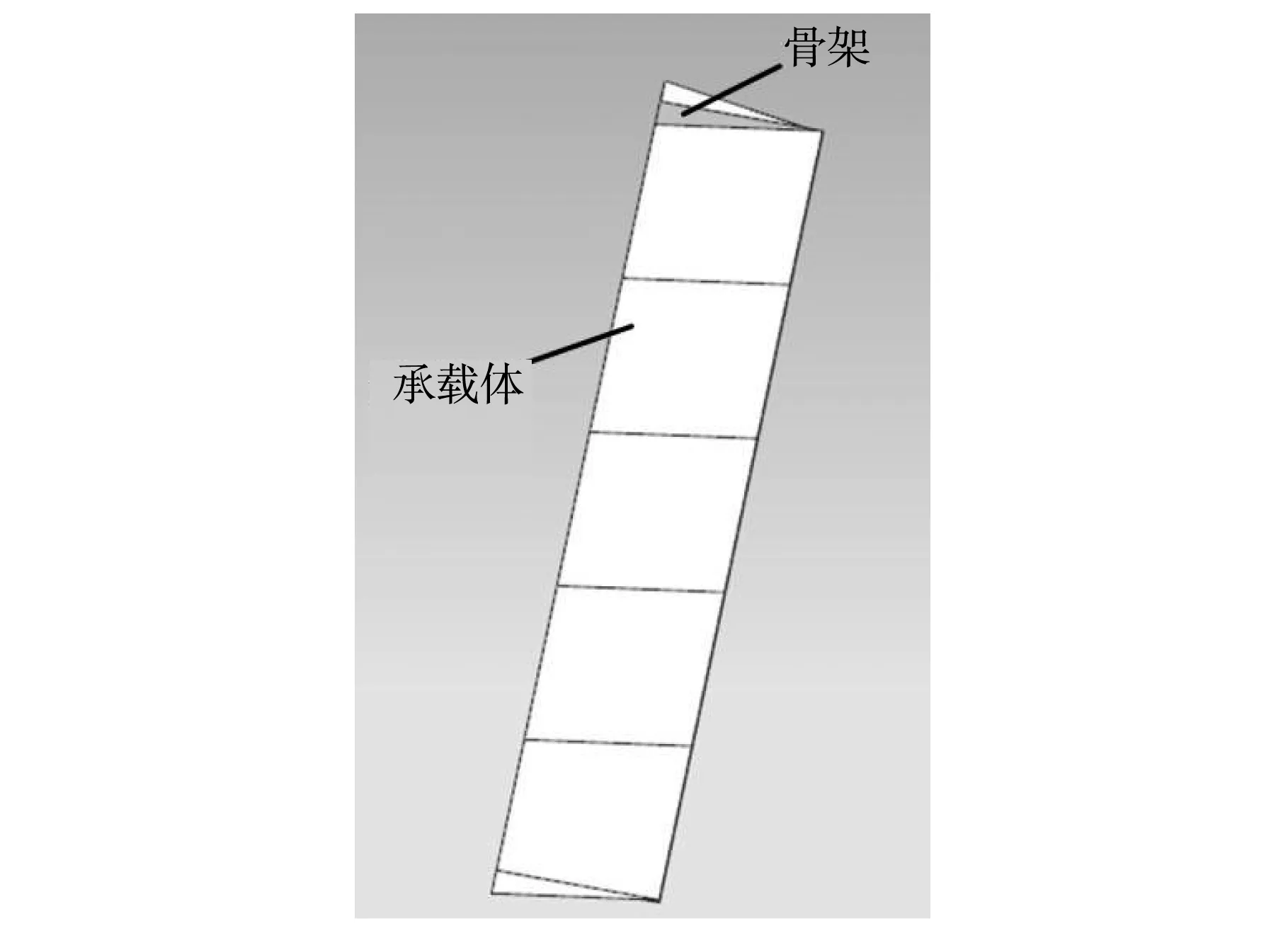

培养系统反应器装置:基于毛细作用的微藻固定化复合载体培养系统如图1,该反应器的主要组成部分包括:培养单元、光源供给系统、CO2发生及供给装置系统、流量监测系统与通气道.培养单元中复合载体培养单元三维示意图如图2所示.骨架竖直支撑于储液槽上方,并且骨架底部部分区域(竖直高度3~5 cm)浸没于培养液中,主要作为营养物质的输入端,通过亲水材料承载体的毛细作用及承载体非浸没区域液体的蒸腾作用在竖直方向建立压力差作为驱动力,使得培养液在承载体的毛细管间隙中自下而上的运动为微藻生长提供必要的养分.本实验中所采用的CO2供给系统由CO2气瓶、空气压缩机、气体流量计、CO2浓度传感器和通气管道等组成.结合培养区域空间大小及在培养环境中所需的CO2浓度,通过调整CO2气瓶及空气压缩机的压力及流量,形成具有一定压力和所需浓度的CO2混合气,CO2浓度由浓度传感器监测,并由气体流量计控制各个培养单元的气体流量,由于CO2密度较空气大,将进气管道的输出端布置于培养区域的上部.CO2供给装置与培养单元组成统一的整体.各培养单元之间用PVC薄膜隔开,整体为半开放式.由顶置36 W射灯作为人造光源,可调整培养载体每侧光照强度在0~350 μmol/m2/s之间.本实验装置将提供微藻生长所需空间的承载体蛇形缠绕于固体骨架材料表面,组成复合载体,这在一定程度上扩大了微藻培养载体面积,不同面积的承载体缠绕于固定尺寸的骨架上,即产生了不同光稀释率的培养单元,如图2所示.

图1 基于毛细作用的微藻固定化复合载体培养系统

图2 培养面积扩大方式

(1)

(2)

其中:Rl为培养单元光稀释率;RAD为光稀释面积比率即光能有效利用面积与投影面积比率;Ac为培养微藻载体面积;Al为培养单元接收到入射光投影面积;AR骨架面积,n1(2)为培养单元载体片数;L1复合载体长度,W1(0.05 m)复合载体宽度;L2(0.1 m)投影面积长度;W2投影面积宽度(0.06 m);L3(0.5 m)骨架长度;W3(0.1 m)骨架宽度.

1.2 实验过程

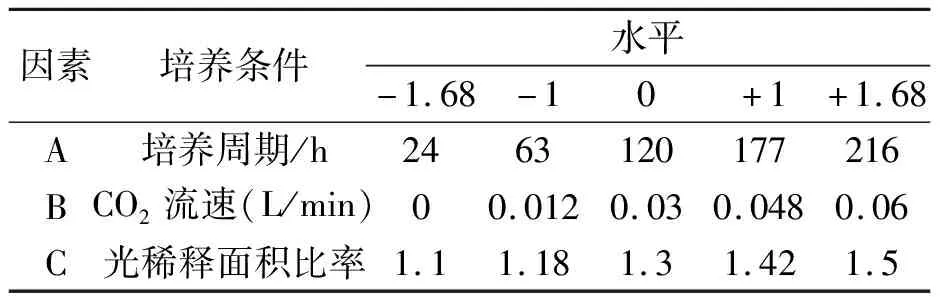

根据产油微藻Chlorella vulgaris FACHB-1072固定化培养过程及本反应器结构特点特点,本实验以微藻在培养周期内的生物质产率为响应目标,选取培养周期(h)、CO2流量(L/min)、光稀释面积比率RAD为研究因素,采用曲面响应法(Response surface methodology,RSM)进行实验设计,研究不同反应条件对目标参数的协同作用,并进行目标参数的优化计算.三因素水平分别选取为24~216 h、0~0.06 L/min、1.1-1.5进行优化分析:利用中心组合设计(Central Composite Design,CCD)进行实验,通过实验数据拟合出二阶响应面数学模型,用来确定最优生物质产率实验条件;最终进行最优培养条件的验证实验.

表1 各因素水平表

1.3 实验具体过程

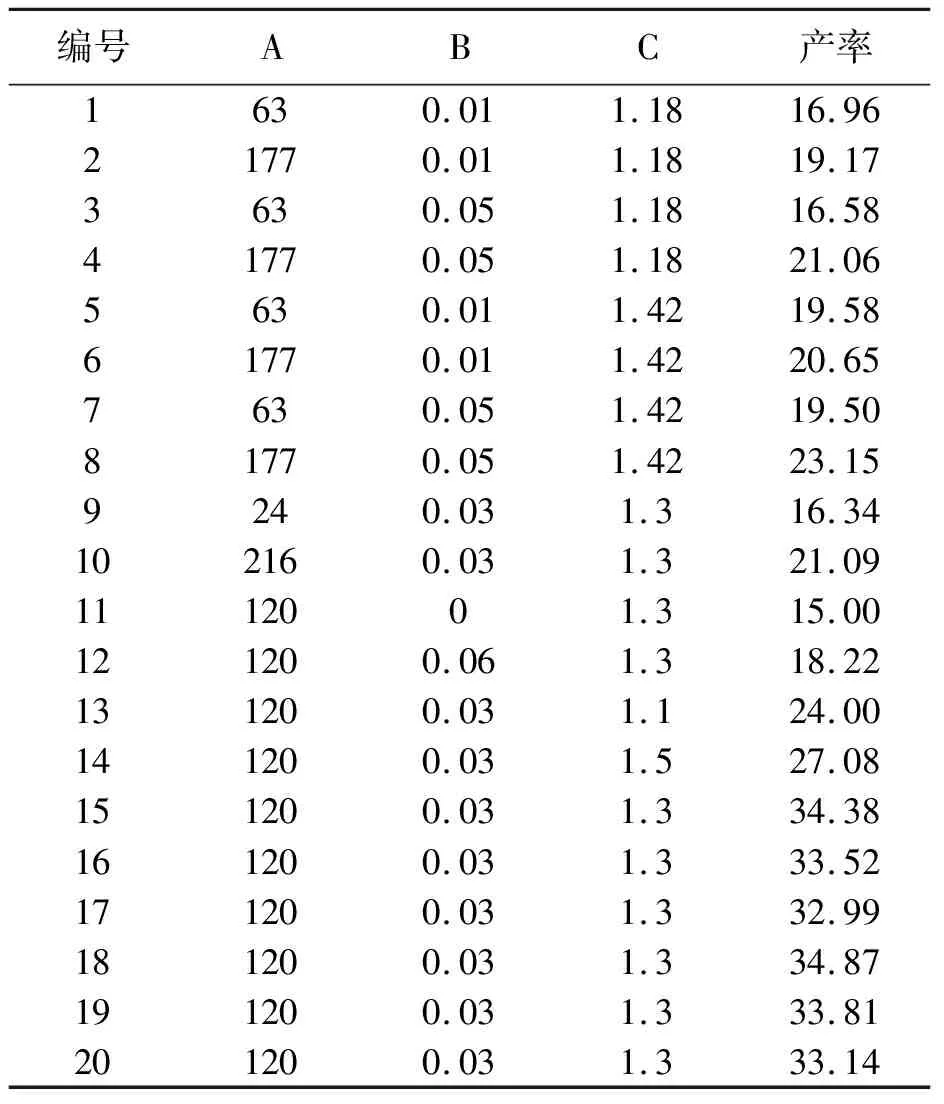

利用如图1所示基于毛细作用的微藻固定化复合载体培养系统进行5种培养周期(24 h;63 h;120 h;177 h;216 h)、5种CO2流量(0 L/min;0.012 L/min;0.03 L/min;0.048 L/min;0.06 L/min)与5种光稀释面积比率RAD(1.1;1.18;1.3;1.42;1.5)的交叉培养.将微藻均匀接种于具有不同光稀释面积比率的复合载体表面,接种密度为15 g/m2,实验光照条件为反应器桁架顶部36 W白色射灯光源平行载体表面照射,环境温度为26±3 ℃,在各个载体表面通入1%浓度不同流速的CO2混合气.光照与通气均为24 h不间断进行.培养初期储液槽中各加入400 mL处理过的养殖废水作为培养基,培养基TN浓度(262)mg/L,TP浓度(11.4)mg/L.为了补偿每日的营养供给及蒸发消耗,后续每天两次(上午8点与下午20点)为其补充蒸馏水至400 mL体积刻度处.以此来探究在额定的光能投影面积条件下,通过改变培养单元的光稀释率、培养周期及不同的CO2流速,以确定最佳的培养参数设置,具体实验分组如表2所示.

表2 中心组合设计与结果

2 结果与讨论

2.1 生物质产率为响应指标的响应面模型建立与显著性检验

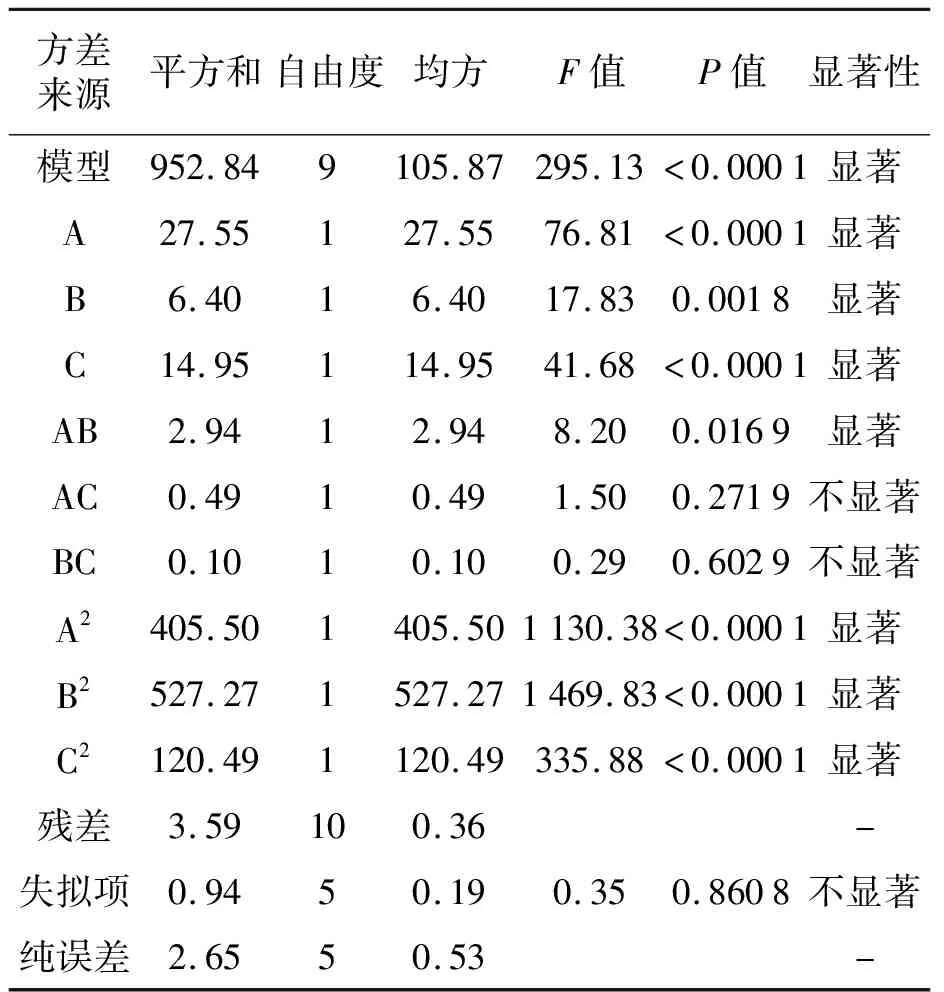

以生物质产率为响应指标的响应模型的方差分析(ANOVA)结果如表3所示.该模型Prob(P)>F值小于0.001,表明该模型极显著.失拟项F值为0.35,Prob(P)>F值为0.860 8大于0.05,失拟项不显著,故该模型设计可靠度高.在回归方程模型中,一次项A、C及所有二次项均极为显著,而交互项AB显著,交互项AC、BC作用不显著.三个因素对微藻生物质产率的显著性依次为A>C>B,即培养周期>光稀释面积比率RAD>CO2流速.

表3 二次多项模型及其各项对生物质产率的方差分析

经过多元回归二次拟合分析,得到生物质产率Y对培养周期A、CO2流量B、光稀释面积比率C的二次多项式回归方程为:

Y=33.87+1.42A+0.68B+1.05C+0.61AB-0.25AC+0.11BC-5.30A2-6.05B2-2.89C2

(3)

2.2 生物质产率为响应指标的响应曲面图分析

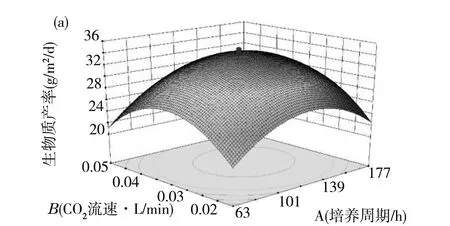

培养周期(A)、CO2流速(B)和光稀释面积比率RAD(C)对生物质产率的响应曲面图及等高线图如图3所示.

(a)A、B对产率响应图

由图3(b)小图可知,当CO2流速保持在0.03 L/min,随着培养周期从63 h增加到120 h,生物质产率由27 g/m2/day提高至34.87 g/m2/day左右,随着培养周期的持续增加,生物质产率开始下降,这是因为随着生物质产率的增高,生物膜的厚度也随之增加,而当厚度超过一定值时,处于生物膜底层的藻细胞被新生长的表层生物膜覆盖,无法正常接受生长所必需的光照及二氧化碳而生长,甚至出现衰减或者死亡现象,这表明在本光生物反应器中,过长或过短的培养时间均不利于微藻生物质产率达到较高水平.由图3中(d)小图可知当光稀释面积比率RAD在1.24~1.36之间时,随着培养周期的增加,生物质产率由26 g/m2/day提高至34 g/m2/day左右,而后随着周期的继续增加产率呈现下降的趋势.故可得出培养周期对产率的影响极其显著,并在120 h左右达到最大值.分析小图(d)和(f)发现,保持其他因素不变,光稀释面积比率RAD对产率的影响也较为明显:当固定培养周期在120 h时,光稀释面积比率RAD从1.18扩大到1.36时,生物质产率从30 g/m2/day提高至34 g/m2/day左右,而随着光稀释面积比率RAD的继续扩大,生物质产率开始下降,这是因为在入射光强及分布相等的情况下,不同培养单元改变光稀释比后,可以等价于改变了单位面积的光照强度.光照强度的不同对微藻生长有着显著的影响,Boussiba等进行了光照强度0~2 000 μmol/m2/s范围内对微藻生长产生的影响实验,实验结果表明随着光照强度的增加,微藻的生物质产量呈现先增加后减少规律.其次,在骨架表面积不变的情况下,合理扩大培养载体表面积,在一定程度上提高了同样培养单元内的微藻固定化生长面积,而选用具有一定透光性的氨纶作为载体材料,使其少量的载体重叠部分也能吸收一定的光能,使得生物质产率有所提高的同时也增加了培养单元的光能利用率.

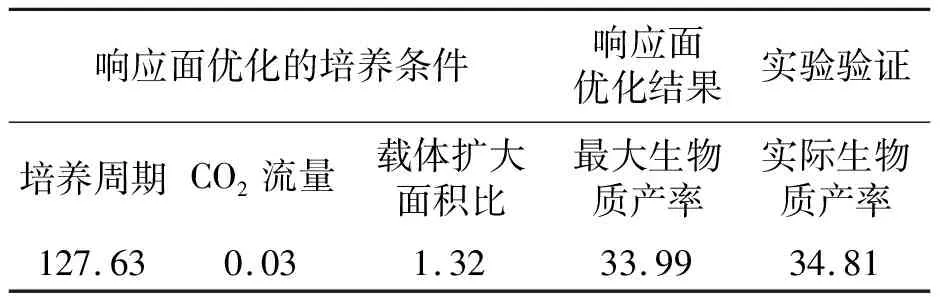

2.3 优化固定化培养条件验证

综合考虑生物质产率及废水中氮去除率两个指标和实验可行性等因素,得到最优组合条件为培养周期取124.86 h,CO2流速取0.04 L/min,光稀释面积比率RAD取1.33,最大生物质产率及TN去除率可分别达到33.65 g/m2/d,94.896%.经验证实验得到小球藻生物质产率为34.81 g/m2/day,TN去除率为95.64%,与模型预测值无显著性差异,说明该模型能够较好地预测实际小球藻在此反应器的生长及TN去除情况.

表4 响应面法优化结果与实验结果对比

3 结 论

采用顶部直射光源设计,结合反应器自身结构特点,采用中心组合设计确定最佳实验条件,实验数据进行多元回归拟合,对模型进行方差分析得响应值生物质产率Y与所考察的因素之间的线性关系显著,三种因素的影响依次为:培养周期、光稀释面积比率RAD、CO2流速.对模型进行方差分析得响应值与所考察因素之间线性关系显著,模型能够很好地预测响应值,得到固定化培养微藻及废水除氮最佳培养参数:培养周期124.86 h,CO2流速0.04 L/min,光稀释面积比率RAD为1.33,验证实验得到小球藻生物质产率为34.81 g/m2/d,TN去除率为95.64%,与模型预测值无显著性差异,说明该模型能够较好地预测实际小球藻在此反应器的生长及TN去除情况.