化工企业动火作业事故直接原因危险度及关联性探究

付 净,程慧慧,韩子鹏,徐 省

(吉林化工学院 资源与环境工程学院,吉林 吉林 132022)

化工行业生产条件苛刻,在机械设备及管道定期检修、维护过程中均会涉及动火作业[1].动火作业属于化工企业特殊作业环节,多引发火灾和爆炸事故,容易造成重大的损失[2].为有效保证动火作业的安全性,探究动火作业事故原因成为众多学者较为关注的话题.王智文在事故统计分析的基础上指出人员违反操作规程、未履行危险作业审批是动火作业事故发生的主要诱因[3].闫子健认为操作不当易导致动火作业事故[4].此外,还有学者指出检修作业管理不当易引发动火作业事故[5].为进一步探究动火作业原因并明确直接原因规律性及关联性,选取科学的分析方法十分必要.24Model作为现代行为控制理论的代表具有行业通用性,其以行为演化过程为科学主线,可以更深入地探究事故原因间的内在联系[6-7].

因此,本文针对2015-2020年间国内外发生的16起化工企业动火作业事故,应用24Model工具依据行为控制模型的规范化分类模块对事故直接原因的具体类别及危险程度进行判别并明确原因间关联性,为精准预控措施的制定提供科学的理论指导.

1 直接原因危险程度分析

动火作业属临时作业是指在禁止动火区域进行切割与焊接作业或在易爆易燃的工作场所使用电钻、喷灯、砂轮等进行可能产生火星、火花、火焰和炙热表面的作业环节[8].根据24Model的直接原因分类原则对动火作业事故的直接原因进行系统分析,具体分类依据如图1所示[9-10].

图1 直接原因分类原则

1.1 不安全动作危险程度分析

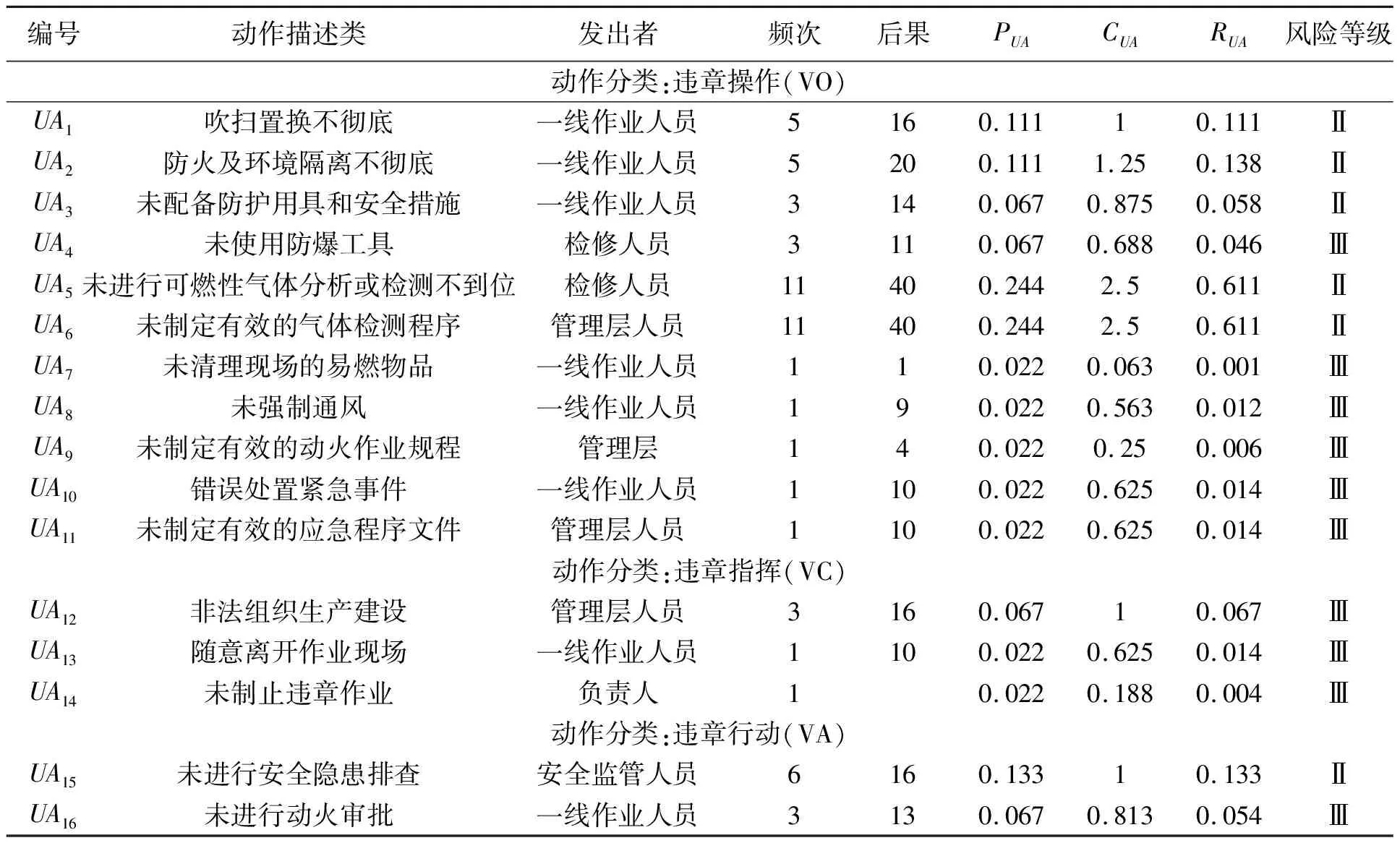

针对16起动火作业事故共分析出16类,45个不安全动作原因要素.具体归类为违章操作11类,频次43次,占总频次的75.4%.违章指挥3类,频次5次,占总频次的8.77%.违章行动2类,频次9次,占总频次的15.79%.为明确定位关键不安全动作,利用危险程度这一衡量指标,不安全动作危险程度(RUA)可理解为不安全动作出现频率(PUA)与后果严重程度(CUA)的组合根据,判定公式为RUA=PUA·CUA[11-12].危险程度等级可参照文献[11]划定为4个级别.不安全动作原因频次及后果严重程度如表1所示,其中事故后果以死亡人数为衡量指标.

表1 不安全动作分类与统计

由上述计算结果可知,不安全动作危险程度排序为:RUA5=RUA6>RUA2>RUA15>RUA1>RUA12>RUA3>RUA16>RUA4>RUA10=RUA13=RUA11>RUA14>RUA8>RUA9>RUA7.较大风险(Ⅱ级)的不安全动作6项,可划定为企业重点监管的违章动作.其中UA5未分析检测可燃性气体,UA6未制定有效的气体检测程序的危险程度最高RUA5=RUA6=0.611,可视为重点监管范围内的关键不安全动作.

1.2 不安全物态危险程度分析

16起动火作业事故中共分析出10类不安全物态,出现总频次34次,具体涉及防护用具、警示信号、消防设施、操作工具等是否齐全,设备设施管道是否完好、现场环境的安全状态等.其中违章物态出现频次17次(占比总频次的50%)、非违章但触发事故的物态出现频次12次(35.3%)、高风险物态出现频次5次(14.7%).不安全物态原因频次及严重程度计算结果如表2所示:

表2 不安全物态分类与统计

根据计算结果,不安全物态危险程度排序为RUC7>RUC3>RUC4>RUC1>RUC8=RUC10>RUC5>RUC6>RUC2>RUC9.较大风险(Ⅱ级)3项,其中形成可燃性气体或气体到达爆炸极限RUC7=0.626及UC3缺乏防护措施RUC3=0.601,两类不安全物态的风险值最高,可视为重点监管范围内的关键不安全物态.

2 直接原因关联分析

基于24Model直接原因模块中不安全动作原因与不安全物态原因呈现的双箭头关联关系,深入剖析动火作业事故直接原因要素间的关联性[13-14].综合各案例直接原因信息,利用Gephi软件绘制关联路径结果如图2所示.路径绘制时将重复路径合并,重点突出与不同原因要素的关联,进行差异路径的显示.

图2 直接原因关联性差异路径展示

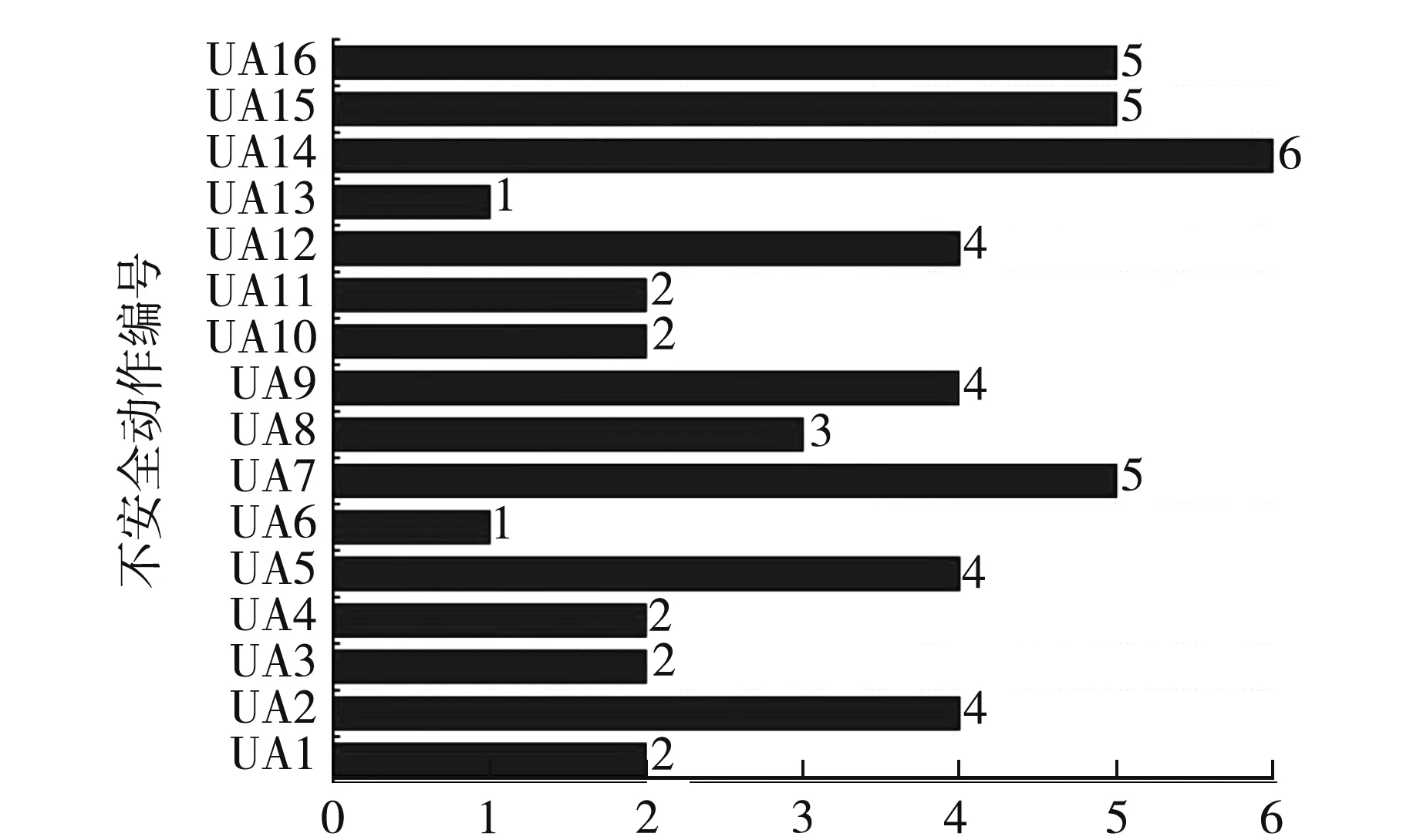

结果共显示出差异路径47条,其中由不安全物态引发路径8条,UC→UA存在2条路径,UC→UC存在6条.由不安全动作引发路径39条,UA→UA存在22条路径,UA→UC存在17条路径,不安全动作发出路径最多占总路径的82.98%.表明不安全动作原因是事故直接原因的控制重点.单一原因要素关联项数据如图3所示,关联性最强的间接不安全动作为UA14其次为UA15、UA16、UA7,关联性最强的不安全物态为UC1和UC5.

关联原因项数

经上述分析发现,在事故预防过程中针对不安全动作原因的控制尤为重要.根据动作原因间的关联性的强弱,间接不安全动作原因中需重点加强监管行为的有效性,及时纠正违章行为,加强现场的隐患排查与动火审批作业过程的有效落实.不安全物态中需要关注作业场所可能残留的燃爆物质以及设备、设施、工具等材料的合规性.

3 结 论

应用“2-4”模型对典型动火作业事故直接原因的系统分析得出以下结论:

(1)动作作业事故直接原因中,不安全动作原因突出违章类不安全动作的高发性,存在违章操作(VO)>违章行动(VA)>违章指挥(VC),其中违章操作11类,频次43次,占总频次的75.4%.违章物态出现频次17次,占比总频次的50%.

(2)危险程度分析表明:16类不安全动作原因中,Ⅱ级风险等级的6项,可作为企业安全监管的重点.监管范围内关键不安全动作为,UA5未分析、检测可燃性气体,UA6未制定有效的气体检测程序.同时分析得出不安全物态10类,危险程度最高可视为重点监管的为,UC7形成可燃性气体或气体到达爆炸极限及UC3缺乏防护措施.

(3)关联性分析表明:直接原因所涉及的差异路径共47条(重复路径归为一条),其中不安全动作引发路径39条,占总路径的82.98%,表明不安全动作是事故直接原因的控制重点.单一元素差异性关联结果分析表明间接不安全动作原因中应加强现场的监督管理,提高安全管理人员的行为有效性,及时纠正违章行为,加强现场的隐患排查,有效落实动火审批作业程序.物态中需加强对设备、设施的检测、检验及维护,注重作业环境中可燃气体的检测及环境管理.