大型船用蠕墨铸铁机体工艺要点探究

田普昌,许景峰,姜爱龙,杨淑欣,王 杰,张敏之

(1.潍柴动力股份有限公司,山东 潍坊 261001;2.潍柴重机股份有限公司,山东 潍坊 261101)

随着全球化进程的不断推进,作为跨国运输主要方式的船运,其运输时间、距离和频次都有了大幅度的上升,由此对船体发动机性能提出了更高的要求。蠕墨铸铁机体具有强度高、防爆性好等特点,且蠕铁的应用提高了发动机的耐久性和使用寿命,故被广泛应用在商用车和工程机械等领域。但由于船用机体吨位大,蠕化过程极难控制,生产难度很大,导致目前船用市场上机体材质基本为灰铁和球铁,还未推出相关大型蠕铁系列产品。因此探究和改进大型蠕铁船用机体的工艺过程具有十分重要的现实意义。综合目前蠕墨铸铁的生产,本文以公司自主研制的材质为RuT400 的大型船用WH20 机体铸件为例,选择从熔炼工艺、蠕化处理、检测优化三个方面来阐述大型船用蠕墨铸铁件生产的工艺要点,实现批量稳定生产。

1 熔炼工艺

1.1 原材料控制

蠕墨铸铁在工业生产中的原材料有生铁、废钢、回炉料、增碳剂等。原材料的选择在很大程度上决定了熔炼铁水的成分,而铁水成分的控制一直以来是蠕墨铸铁生产的难点之一。因此选用材质稳定,成分单一的原材料(如采用低硫、低钛、低磷、高碳低硅的生铁及形状规则、厚度均匀的碳素钢板等)对推动蠕墨铸铁件生产的持续和稳定具有重要的积极意义。对于生产过程更难控制的大型船用蠕铁件来说,原材料的控制更为重要。如材质为RuT400 船用WH20 机体铸件配料比可见表1.若原材料控制不当,可能会导致铁水内S 元素含量不稳定,某些微量元素过多而改变石墨形态等结果,影响了机体的性能,造成产品的报废,进而导致资源的浪费及成本的升高。

1.2 熔炼过程控制

本公司熔炼生产设备采用的为德国ABP 公司生产的8 t 和20 t 两种型号的中频电磁感应电炉,该设备具有极好的适应性,能够熔化多种成分、温度的铁水,满足了不同型号产品生产的需求。由于感应电炉调整成分较为简便,通过合理控制铁水成分及其范围(见表2),可提高大型船用蠕墨铸铁件质量的一致性。

表1 船用WH20 机体铸件原材料配料比(质量分数,%)

感应电炉生产的铁水具有白口倾向大及收缩倾向大等特点。由于过冷倾向较大,需在1 500 ℃~1 550 ℃的温度下静置5 min~15 min,在静置状态下会使炉内沉渣上浮,起到净化铁水效果。其中静置时间不宜过长,以免电炉表层铁水过度氧化。

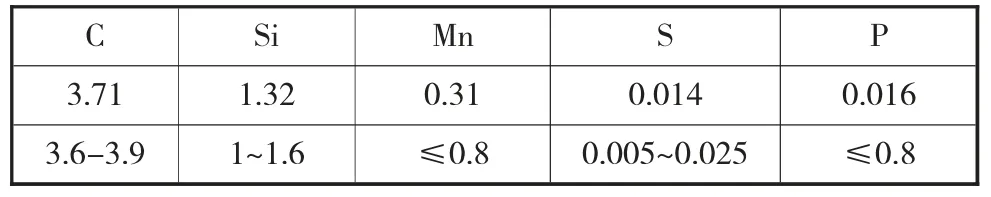

表2 原铁水成分(质量分数,%)

1.3 出铁量控制

精确控制蠕化处理铁水量是控制蠕化稳定生产的重要条件。蠕化处理加入的蠕化剂量是根据出铁量计算得到的,出铁量的变化会影响蠕化效果。另外铸件重量是一定的,出铁量过多(能源浪费及增加后处理难度)或过少(铁量较少,冷却时造成后续铁量供应不足,易造成蠕铁件的缩孔)都不利于蠕铁件的生产。

1.4 铁水包的选择

一般来说,浇包处理铁液的重量约为1 t~5 t,不满足大型船用蠕铁件的生产,因此本公司自行设计了几款大吨位蠕铁包,处理铁液重量最大可达10 t.船用WH20 机体铸件采用的浇包处理铁水重量可达8 t,如图1 所示。蠕铁浇包与灰铁浇包略有不同,其高径比多为1.2~1.5,为“细长型”。目的是为了提高蠕化剂的吸收率,增加镁蒸气和铁液的接触时间。

图1 浇包实物图

1.5 出铁温度控制

大型船用蠕墨铸铁件生产过程中出铁量大,出铁时间长,需要严格控制其出铁温度。这是因为大型蠕铁件在蠕化处理及浇注等过程中用时较多,温度下降较大,易造成铸件出现缩松等缺陷,故需要适当提高出铁温度,一般温度范围为1 480 ℃~1 520 ℃.

2 蠕化处理

2.1 包芯线成分

目前喂线法常采用含Mg 质量分数为5%~7%的包芯线,但大型船用蠕铁件在进行蠕化处理时由于喂线长度及喂线时间长,使铁水中浮渣增多,易在表面形成浮渣层,不利于进一步的蠕化处理,需要扒渣后进行二次喂线,导致过程复杂,增加了蠕化处理的不稳定性。因此本公司研发采用了高含镁量(10%~12%)包芯线,解决了大型船用蠕铁件分步处理的难题。具体高镁包芯线成分如表3.

表3 高镁包芯线化学成分(质量分数,%)

2.2 蠕化处理温度

对于大型船用蠕铁件生产来说,要根据铁水成分、铸件大小、壁厚情况、浇注温度及生产条件等因素确定蠕化处理温度,一般来说,8t 的船用WH20 机体铸件的蠕化处理温度控制范围为1450℃~1 480 ℃.

2.3 蠕化处理时间

在蠕化处理中,只有保证蠕化反应充分进行,才能稳定镁的吸收率,进而保证蠕化率,因此蠕化反应速度不宜过快。对于大吨位蠕铁生产来说,综合铁水量较大以及蠕化线Mg 含量较高的影响,其蠕化时间为1 min~2 min,蠕化处理喂线速度为30 m/s~50 m/s.经多次测试,确定船用WH20 机体铸件的蠕化时间约为70 s~80 s.

2.4 蠕化处理设备

2.4.1 喂线处理站

一般的蠕墨铸铁件生产采用的是叉车叉运运输包的方式,而对于大型船用蠕墨铸铁件来说,叉车载重不够,因此我们对喂线处理站进行了系列改造。改造后蠕化处理采用吊车吊运或者平板式运输的方式,具体如图2 所示。同时蠕化站改为可以同时运行四种不同成分的包芯线,实现了“一机多用”,同时满足了普通及大型船用蠕铁件的蠕化处理。

图2 喂线处理站

2.4.2 OCC 热分析仪

为了更好地控制蠕墨铸铁件生产过程,采用德国生产的OCC 热分析仪,其原理是通过测量铁水的凝固曲线,提取并分析某些特征点,从而推断铁水成分含量、石墨形态、蠕化孕育能力等特点。通过使用OCC 热分析技术可以准确判断出铁液的CE、液相线、蠕化和孕育效果,得到合格蠕化率的蠕墨铸铁材料。采用热分析仪对蠕化处理后铁水进行实时测试,得到结果如图3,可以发现液相线温度为1 140 ℃,孕育和蠕化情况良好等信息,通过热分析仪,更加直观了解蠕化过程中铁液的变化。

3 蠕墨铸铁的检测分析

3.1 铁水的检测

将熔炼后的铁水通过C-S 分析和光谱测试分析,确定铁水中的各元素的含量,重点关注C、S、Mn等元素的含量,并对各元素含量进行调控(如C 含量较低时加入增碳剂,C 含量较高时加入废钢等),确保各元素的含量在规定的范围内。其中由于某些元素会随着在炉内保温时间的延长,损耗较为严重,因此需隔一定时间(2 h~3 h)测量炉内铁水成分,以保证炉内铁水成分合格。

3.2 铸件的检测

为了分析大型船用蠕铁件本体的蠕化质量情况,选择船用WH20 机体铸件本体不同区域进行了蠕化率、内部超声波及性能检测。

3.2.1 成分检测

对蠕化处理后的光谱试样进行光谱分析后,得到试样的化学成分,如表4 所示。对关键元素含量进行检查,看是否满足标准。

表4 光谱试样化学成分表(质量分数,%)

3.2.2 蠕化率检测

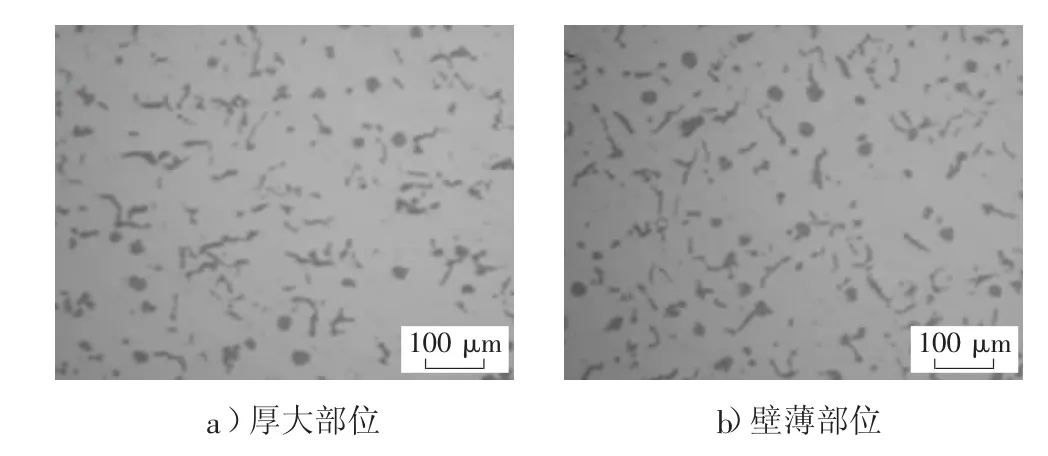

为了保证铸件符合标准,对船用WH20 机体铸件的不同位置进行金相测试,结果如图4 所示,其中4a)为铸件厚大位置,4b)为铸件壁薄部分。从结果来看,厚达和壁薄部分蠕化率都约为80%,符合材质标准。

3.2.3 超声波检测

在铸造生产中,由于材质的不同,超声波在灰铁、蠕铁、球铁中具有不同速率,并由其中发现了超声波直线传播速率随蠕化率的升高而增加的特点,因此通过大量生产数据统计,建立起符合本公司产品的蠕化率及超声波传播速率的关系图,如图5 所示。研究表明,样块上下平面的平行度、超声波探头与试样表面垂直度以及珠光体的含量的增加等对声波声速的影响较小,因此超声波可以大规模的应用在复杂环境的工业生产中,作为检测产品中是否产生片状石墨的重要技术之一。由于大型船用蠕墨铸铁件体积较大,同一铸件内的不同位置同样可能产生蠕化状态差距较大的情况,检测较为困难,因此可以通过便携式的超声波检测设备对铸铁件的关键位置进行测试。对船用WH20 机体铸件的轴承档、油底壳结合面等位置进行了超声波检测,得到的数值在图5 所示B 区域的不同位置。这表明在较大机体中,蠕化情况有所波动,这与铁水在铸型中不同的冷却速度有关。

图3 热分析仪检测图

图4 不同位置船用WH20 机体金相图片

图5 蠕化率及超声波传播速率的关系

表5 船用WH20 性能指数

3.2.4 性能检测

为了真实反映船用WH20 机体铸件的性能,对本体进行了切割,分别进行了硬度、拉伸强度、伸缩率等性能的测试,结果如表5 所示。结果表明,铸件本体性能符合RuT400 的标准要求。

4 结束语

对于大型蠕铁件来说(如船用WH20 机体铸件),通过精确控制工艺要点(如控制铁水成分范围、控制出铁量、控制出铁温度、控制蠕化时间等工艺要点),炉前采用OCC 热分析技术进行蠕化及孕育效果等实时检测控制,优化生产流程、严格产品质量检测等生产工艺控制措施,可有效地提升产品合格率,实现大型船用蠕铁件规模化稳定生产。