高强度厚大断面灰铁轴承座缩孔问题的工艺改进

(广东荻赛尔机械铸造股份有限公司,广东 梅州 514600)

高强度厚大断面灰铁轴承座产品是给排水能源动力系统的重要零部件之一,同时也是一种非常典型的厚壁灰铁件,主体壁厚为80 mm,最小壁厚30 mm,底座面壁厚250 mm,铸件单重4 000 kg,材料牌号为HT300,不允许有气孔、裂纹、夹砂、缩松缺陷。

1 产品结构特点

产品具体结构如图1 所示,底座面整体壁厚为250 mm,圆弧面最小部位壁厚为30 mm,其余圆弧面壁厚为80 mm,具有壁厚相差悬殊、底座面壁厚大的结构特点,容易产生以下铸造缺陷:1)铸件在冷却过程中降温不均匀、铸造应力大,容易在圆角、壁厚交接处产生裂纹缺陷;2)壁厚严重不均匀,铁水补缩困难,造成厚壁部位缩孔难以解决;3)厚壁部位冷却缓慢使金相组织变差,出现粗大石墨等铸造缺陷。关键加工面为图示内圆孔及轴座端面,其次为厚大面顶部。

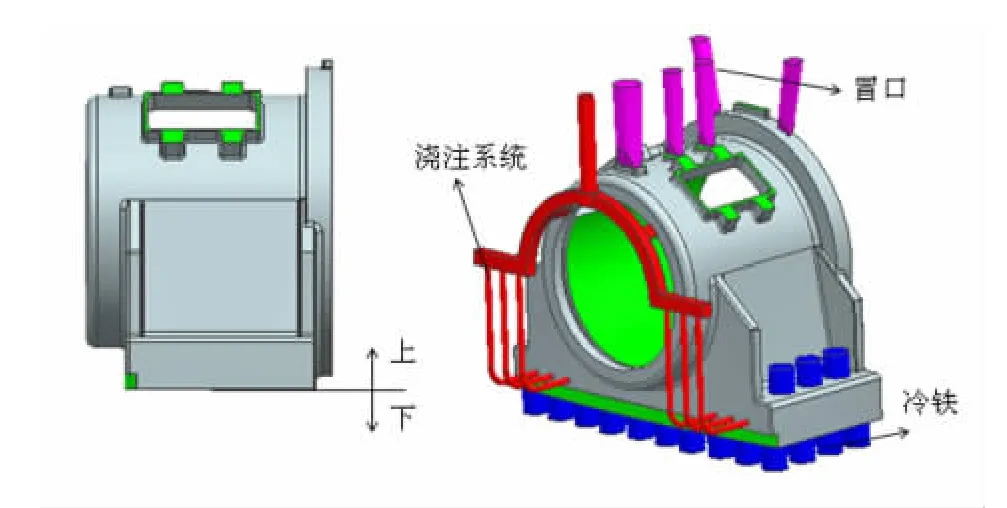

图1 轴承座三维铸件图

2 原生产工艺

该铸件采用树脂砂手工造型进行生产,为了保证铸件关键加工面(内圆面、轴座端面及底座面)的质量,工艺设计方案如图2 所示,分型面位于厚大面顶面,铸件整体位于上箱,厚大加工面位于铸造底面,轴承端面位于铸造侧面。采用封闭式浇注系统比例为F直∶F横∶F内=1∶1.8∶0.85,侧面上/下部同时进流;厚大加工面位置放置冷铁,顶面如图设计鸭嘴补缩冒口;熔炼成分控制如表1 所示,浇注温度控制在1 320 ℃~1 340 ℃之间。

图2 原有工艺方案图

表1 轴承座铁水成分表(质量分数,%)

3 缺陷类型及原因分析

按照以上工艺连续生产6 件产品,其中有4 件在顶面冒口根部及冒口附近出现集中缩孔、缩裂缺陷,造成铸件报废,如图3 所示。

图3 铸件缺陷图

按照以上缺陷进行原因分析:1)由于铸件厚大加工面位于下箱,虽然厚大加工面夹渣/砂缺陷风险小,但是由于厚大面壁厚达到250 mm,铁水在凝固过程中需要大量的液态补缩量,顶面冒口距离远,凝固后期补缩量不足,容易导致冒口根部缩孔;2)直浇道距离铸件过近热影响严重,致使铸件该部位长时间处于加热状态而最后凝固,出现缩孔缩裂缺陷。

4 工艺改进

为了降低废品率、提高工艺稳定性,根据铸件结构特点重新设计工艺:1)分型面不变,厚大加工面调整为铸造顶面,轴承端面位于铸造侧面,实现铁水的顺序凝固;2)将直浇道与铸件之间的距离增大到200 mm,采用封闭式浇注系统,比例为F直∶F横∶F内=1∶1.5∶0.85,从轴承端面进流;3)为了加快厚大面冷却,顶面铺设直冷冷铁,其厚度大于120 mm,降低缩松倾向,避免加工面产生粗大石墨;4)顶面冒口避免放置在铸件热节最大的部位,防止冒口根部接触热节过大,产生冒口根部缩松;5)由于该工艺薄壁位置位于下箱,浇注过程中先进流,因此可以进一步降低浇注温度,减小铸件的液态收缩量,而不会因为浇注温度降低铁水流动性差造成冷隔缺陷,因此对浇注温度进一步降低调整为1300 ℃~1 320 ℃之间;6)对铁水成分进行调整,为了保证材料的性能指标,降低凝固过程中的缩松倾向,碳当量由原来的3.66%调整到3.85%,Cu 质量分数由原来的0.48%调整到0.58%,改进的铸造工艺如图4所示,并对新工艺进行MAGMA 模拟验证。

图4 改进后工艺方案及模拟结果

5 MAGMA 模拟优化改进

按照改进工艺模拟完成后发现,中间4 个冒口还是由于接触热节过大,仍然有冒口根部及其附近出现缩孔的风险,模拟结果见图4b).按照模拟结果,制定了改进方案:取消中间四个鸭嘴冒口,在远离直浇道一端放置压边冒口,既提供了补缩量,又避开了铸件热节部位,其余4 个鸭嘴冒口,修改冒口颈尺寸,进一步降低冒口接触热节,优化后方案如图5a)所示。

图5 优化后工艺方案及模拟结果

图5b)为进一步改进方案后模拟结果。结果表明:由于顶面厚大液态补缩距离长,因此将中间冒口取消,改为侧面压边冒口,补缩效果没有变化,彻底解决了冒口根部接触热节大,凝固慢,产品出现缩孔的问题,在石墨化膨胀之前,压边冒口彻底凝固,模拟结果合格。

6 效果分析

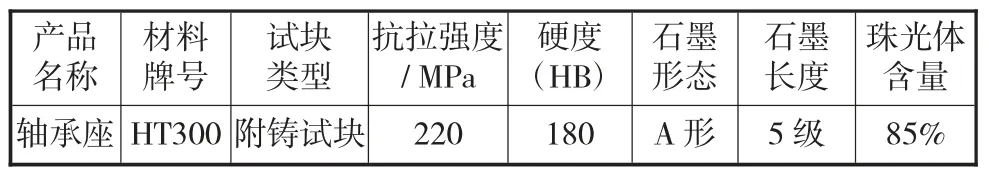

按照改进方案,首批生产2 件全部合格,然后投入小批量生产,累计生产30 件无废品,铸件加工完成后合格无缺陷,如图6 所示。表2 为合格轴承座金相/性能指标。

图6 合格铸件及加工图

表2 轴承座金相/性能指标

7 结论

针对高强度厚大断面灰铁类轴承座,由于铁水牌号高、壁厚大,铸件收缩倾向加大,工艺设计时必须综合铸件结构,考虑浇注位置,以及采用必要的补缩冒口和放置合适的冷铁,总结如下:

1)壁厚相差较大的灰铁产品,选择浇注位置时,必须根据铸件结构重点考虑铁水在凝固过程中的补缩,兼顾重要加工面,使得凝固过程中补缩更加合理。

2)厚大灰铁件,由于铸件模数较大,凝固时间长,工艺设计时需要综合考虑其余铸造缺陷的发生风险。

3)对于厚大断面灰铁件,冒口设计时要重点考虑冒口的类型以及冒口的位置选择,尽量避开铸件热节部位,降低冒口颈位置的接触热节,避免冒口根部长时间过热产生缩松或者金相不合格缺陷。

4)针对高牌号灰铁的缩松问题,从铸造工艺与熔炼工艺方面进行综合考虑,增加工艺的稳定性。