大型蠕墨铸铁发动机气缸盖铸造工艺设计

(潍柴重机股份有限公司,山东 潍坊 262208)

气缸盖为发动机的关键零部件之一,其铸造工艺性的好坏直接影响产品的质量和可靠性。蠕墨铸铁作为一种新型的铸铁材料在发动机领域逐步得到应用,其具有接近于球墨铸铁的力学性能,又具有与灰铁的相似的良好的减振和导热性能,但该种材料同时也具有很强的缩松倾向。某型柴油机是我公司自主设计开发的新一代大型高端船用柴油发动机,其缸盖采用蠕墨铸铁材料,壁厚不均、结构复杂。本文主要是对该气缸盖工艺设计进行探讨,通过采用整体组芯、平组立浇工艺,同时配合冒口和冷铁使用,顺利实现批量稳定生产。

1 气缸盖结构及技术要求

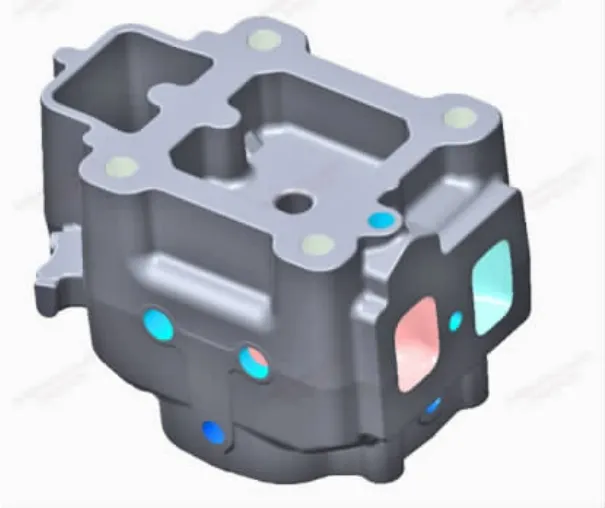

该气缸盖毛坯重约265 kg,外形轮廓尺寸为600 mm×396 mm×380 mm,基本壁厚10 mm,最大壁厚80 mm.该气缸盖壁厚不均,存在局部厚大位置,易产生缩松缺陷。铸件材质为RuT400,要求铸件本体抗拉强度≥400 MPa,硬度180HBW-240HBW,蠕化率≥80%,铸件结构如图1 所示。

图1 铸件结构示意图

2 铸造工艺设计

2.1 工艺分析及流程设计

对气缸盖工艺设计时首先考虑厚大位置缩松问题,该缸盖厚大位置主要集中在主油道孔、喷油器位置,如图2 所示。喷油器位置作为缸盖中心,为传统的易缩松位置。同时由于该气缸盖后期要加工成多种件号产品,主油道孔要求不能铸出,因此存在较大的热节。如果采用平浇、底注顶冒工艺可以在主油道上方设置发热冒口,但是由于油道较长无法得到完全补缩。

图2 气缸盖结构简图

平组立浇工艺是开发的新型铸造工艺,该工艺已经在高速机缸盖上取得成功应用。该工艺能够改善浇冒系统布置,实现铸件局部厚大部位的有效补缩,降低铸件的缩松风险。根据该气缸盖结构特点我们选择整体组芯、平组立浇工艺,即缸盖前端作为砂型顶部,在主油道上部使用发热冒口进行补缩,同时在喷油器位置配合使用冷铁。其主要的工艺流程设计为:造型、制芯、组芯、浸涂水基涂料、烘干、整体组芯、下芯组研箱、浇注、清理等。

2.2 铸造工艺参数

铸造收缩率为铸造工艺中最基本的工艺参数之一,工艺设计时铸造收缩率选取的正确与否直接影响铸件的尺寸精度和几何形状精度[1-2]。借鉴现有船用发动机气缸盖生产工艺,将气缸盖长、宽、高三个方向的铸造收缩率均设计为1%,砂芯涂料层厚度设计为0.3 mm,缸盖燃烧面加工余量设计为6 mm,其他位置加工余量为4 mm.铸件由上下砂型及13种砂型组成。

2.3 浇注系统设计

由于采用平组立浇工艺,为了增加型腔内部排气,实现浇注过程的平稳,采用底注浇注系统,内浇口设计在缸盖进排气道平台上,如图3 所示。浇注系统各组元截面设计比例为:F直∶F横∶F内=1.1∶1.7∶1,半封闭式浇注系统,有利于挡渣。同时为了提高生产效率,采用一箱两件生产。

2.4 冒口及冷铁设计

为了更好的实现铸件的顺序凝固和补缩,冒口和冷铁的设计使用也至关重要。根据热节部位大小经模数法计算分析在主油道顶部选用φ170 mm×210 mm 发热保温冒口。同时为了实现喷油器位置的顺序凝固,扩大冒口的补缩距离,在喷油器位置使用柱状内冷铁。为保证燃烧面组织致密性,在砂芯燃烧面位置使用外冷铁。

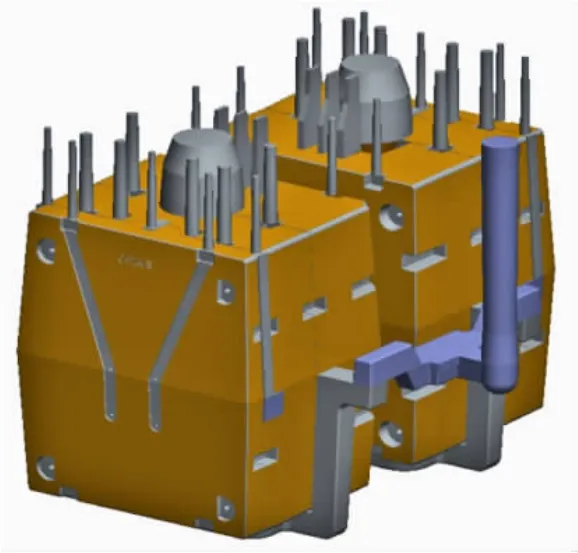

图3 缸盖立浇工艺图

2.5 造型制芯工艺

造型工艺均为碱性酚醛树脂砂工艺,工艺较为成熟,因此此缸盖造型采用碱性酚醛树脂砂造型。为了避免浇注时内腔砂芯烧结,上下水腔芯和螺柱孔芯采用覆膜砂热芯工艺,其他砂芯采用冷芯盒工艺。

2.6 整体组芯

将进排气道芯、水套芯等砂芯与底盘芯进行预组芯,预组结束后将预组芯和上盖芯分别浸涂水基涂料,然后进窑烘干。烘干后将预组砂芯与上盖芯在组芯支架上进行整体组芯,同时用把紧螺栓把紧,把紧后用芯组旋转吊具将整体芯组旋转并下芯研箱,如图4 所示。

图4 组芯下芯图

3 熔炼及蠕化工艺

蠕墨铸铁的熔炼浇注是蠕铁缸盖生产的关键过程,采用中频电炉熔炼原铁水,采用喂线法进行蠕化处理,同时配合先进的蠕化热分析在线检测系统,可确保蠕化率满足要求。

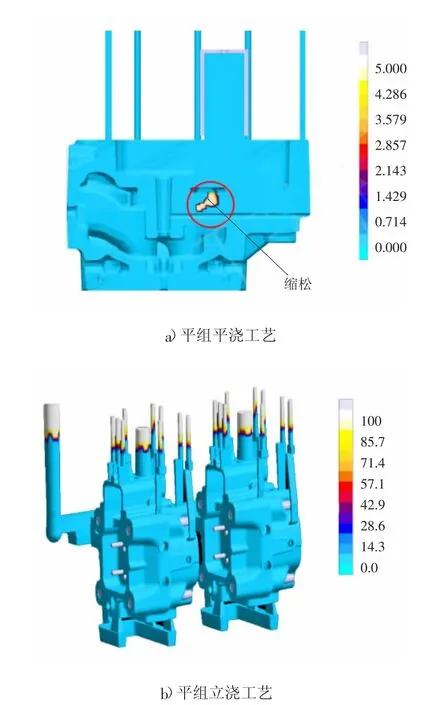

4 铸造过程模拟

为更好的验证工艺的可行性,利用MAGMA 铸造模拟软件对平组平浇和平组立浇两种工艺铁水的凝固和缩松趋势进行了数值模拟,模拟分析结果如图5 所示。通过模拟结果可以看出,平组平浇工艺在主油道热节位置存在缩松,平组立浇工艺未出现缩松。

图5 缩松模拟示意图

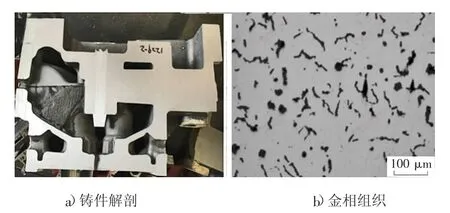

5 生产验证

工艺设计完成后,进行了首件铸造生产,并对铸件进行解剖验证,铸件内部组织致密,未发现缩松现象。同时对铸件进行划线检查,尺寸满足要求。取本体进行性能检测,本体蠕化率为85%,抗拉强度为450 MPa,满足设计要求,如图6 所示。通过验证,表明该工艺是可行的。

图6 铸件解剖情况及金相组织

6 结论

(1)针对大型蠕墨铸铁发动机气缸盖的结构特点,采用整体组芯、平组立浇工艺,能够有效实现铸件的顺序凝固,降低缩松风险。

(2)冷铁冒口的正确使用能够进一步提高工艺保障能力。

(3)在工艺设计阶段可借助铸造模拟技术对工艺的可行性进行模拟分析,进一步优化工艺。