国产汽动泵平衡盘司太立合金堆焊层裂纹原因分析及改进

刘 星

(福建福清核电有限公司,福建 福清 350300)

1 背景简介

1.1 汽动泵功能

某百万千瓦核电厂3号、4号机组辅助给水汽动泵为国内厂家首次自主设计研发,采用汽机与水泵一体化,共用同一根轴、一个壳体的设计形式,由汽轮机驱动泵体叶轮,为系统供水(见图1)。轴承的润滑水取自于泵第一级叶轮出口,经自洁式过滤器通过安装在水室上的节流阀送到轴承,润滑水通过水室回流管回到泵入口。泵的轴向力采用平衡盘+单向推力轴承(汽轮机侧)的形式。

图1 汽动泵结构简图Fig.1 Structure diagram of pneumatic pump

1.2 平衡盘工作原理及司太立合金介绍

平衡盘平衡系统是由径向间隙和轴向间隙构成的。由于两个间隙的存在而引起泄漏,使平衡盘两侧产生压差,此压差作用在平衡盘上形成平衡力,该平衡力与轴向力方向相反,以平衡叶轮上的轴向力如图2所示。

图2 汽动泵平衡盘示意图Fig.2 Schematic diagram of balance plate of steam driven pumpP2为末级叶轮后腔室的压力。P3为平衡盘前的压力。P6为平衡盘后的压力,且P2、P6一般是定值。

当泵在工作过程中,由于工况的变化,轴向力也会相应的变化。当轴向力大于平衡盘上的平衡力时,转子向右移动,轴向间隙减小,相当于该间隙的阻力增加,泄漏量减小,则通过径向间隙的泄漏量也相应减小,使ΔP1=P2-P3减小,也就是平衡盘前段的压力P3增大了,则ΔP2=P3-P6增加,平衡力增加,待增加到与轴向力相等时,达到力平衡。但是由于惯性,移动的转子系统不会立即停止,要靠惯性继续移动稍许后才能停止,此时停止的位置已经超过了力平衡的位置,平衡盘系统又要向回运动。可见平衡盘的工作是动态平衡的过程[1]。

从设计上考虑,平衡盘是允许承受短时间的碰磨工况的,因此为了增加部件的耐磨性能,一般是要在平衡板和平衡板接触的位置堆焊一层司太立合金层(Stellite)。司太立合金具有抗氧化、抗磨损、耐酸蚀、耐高温等优良特性,是工业中常用的耐磨材料。

1.3 问题描述

国内某核电3号机组在302大修过程中,发现两台汽动泵平衡盘的司太立合金堆焊层有许多裂纹(见图3),PT检查不合格,经过多次打磨,裂纹仍然存在。因汽动泵属于核安全专设设备,为保证其在下一个循环周期内可稳定运行,保守决策更换平衡盘备件,有裂纹显示的平衡盘返厂修复处理。

图3 平衡盘裂纹位置Fig.3 Crack location of balance disc

2 平衡盘司太立合金堆焊层裂纹微观形貌分析

2.1 平衡盘司太立合金堆焊层的宏观分析

汽动泵平衡盘司太立合金堆焊层使用的合金焊条牌号为ECoCr-B,执行AWS 15.13-2000标准。对平衡盘出现PT裂纹的区域进行编号1号、2号、3号。这三个区域的裂纹集中分布在平衡盘外缘处的端面上,该端面就是司太立合金的堆焊层(见图4)。

图4 堆焊层的裂纹现实Fig.4 Reality of cracks in surfacing layer

切取1号区域式样,经过清洗后形貌见图5,从图中可见在对应线状痕迹的区域存在环形分布颜色较深的一条带状区域,将该试样置于微观显微镜测量,黑色条带宽度约为4.7 mm,放大后进一步观察,可见裂纹长度在 0.5~1.0 mm 不等(见图5)。

2.2 平衡盘司太立合金堆焊层的化学成分及硬度检测

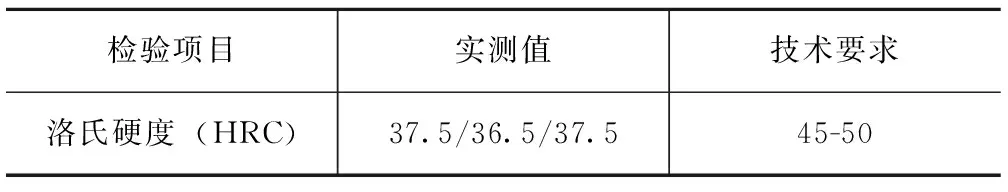

对司太立堆焊层表面进行硬度检测, 并取样进行化学成分分析,化学成分实测值如表1、表2所示。 化学成分取样点是在平衡盘上钻取,因对堆焊层熔合深度不明确,同时取样平衡盘原始表面有磨损情况,所以测试值供参考。

表1 化学成分分析表Table 1 Chemical composition analysis table %

表2 硬度分析测量表Table 2 Hardness analysis and measurement table

根据上表发现,除洛氏硬度偏低外,司太立合金的金属元素含量无异常。

2.3 平衡盘司太立合金堆焊层的裂纹微观形貌与能谱分析

对堆焊层黑色条带区域的微观形貌在电子显微镜下观察,可见该区域存在摩擦痕迹和较多裂纹,裂纹与摩擦痕迹呈垂直角度(见图6)。

图6 黑色条纹微观形貌Fig.6 Morphology of black stripe

对黑色条带区域及正常区域取样进行能谱分析,区域1、2、3位于黑色条带区域内,区域4位于正常区域,元素重量占比结果见表3。

表3 黑色条带和正常区域能谱元素重量占比对比表

根据上表结果表明,黑色条带内的氧元素含量较高且氧元素含量越靠近黑色条带中心区域含量越高;反之,越靠近正常区域则氧含量越低,说明该区域存在明显的氧化现象。

2.4 平衡盘司太立合金堆焊层裂纹剖面金相分析

沿着黑色条带的中心线截取垂直于端面的试样,经过抛光后置于光学显微镜下对裂纹的剖面形态进行观察,经测量多条裂纹,最深的裂纹深度a=0.2 mm(位置如图7所示)。进一步放大后观察,判断裂纹可能起源于组织内部,在某些外力的作用下延伸到表面,同时表面存在一层灰色氧化层与能谱分析结果一致。

图7 裂纹剖面抛光形态形貌Fig.7 Polishing morphology of crack profile

2.5 本章总结

通过对汽动泵司太立合金堆焊层黑色条带的微观形貌、能谱及裂纹剖面金相分析可知,黑色条带区域内存在环向的磨损痕迹和裂纹,裂纹与磨损痕迹呈基本垂直状态,磨损区域存在明显的氧化特征。裂纹集中在司太立合金堆焊层表面的黑色条带内出现,裂纹起可能源于组织内部,在某些外力的作用下扩展到表面。

因此对裂纹产生的可能原因分析如下:

平衡盘尺寸设计不合理,对转子轴向力平衡不足,平衡盘与平衡板产生异常碰磨,使得裂纹显现于磨损表面。

平衡盘堆焊层焊接工艺不合理,导致堆焊层产生冷裂纹,同时抗氧化性能下降。

平衡盘堆焊层的机加工工艺不合理,使用刀具在切削过程中存在冲击,引起堆焊层组织内部的裂纹扩展。

3 平衡盘司太立合金堆焊层裂纹原因分析

3.1 平衡盘磨损原因分析

3.1.1 转子受力计算

汽动泵属于卧式离心泵,作用在叶轮上的轴向力包括叶轮前后盖板压力差产生的轴向力F1和通过叶轮的液体动量改变引起的轴向力F2两部分。

根据测量,首级叶轮的主要尺寸如下:密封环直径Dmi=149.9 mm,吸入口直径D0=122 mm,出口直径D2=219 mm,轮毂直径dh=78 mm。

次级叶轮的主要尺寸如下:密封环直径Dmi=193.4 mm,吸入口直径D0=153.2 mm,出口直径D2=254 mm,轮毂直径dh=88.8 mm。

(1)叶轮前后盖板压力差产生的轴向力F1[2]:

(1)

式中:F1——叶轮前后盖板压差产生的轴向力,kg;

Hp——单机叶轮的势扬程,m;

Ht——叶轮理论扬程,m;

R2——叶轮出口半径,m;

Rmi——叶轮密封口环半径,m;

rh——叶轮轮毂半径,m;

ηh——水力效率;

U2——叶轮出口圆周速度,m/s;

ρ——液体密度,kg/m3;

g——重力加速度,m/s2。

首级叶轮水力效率,根据厂家设计说明书,ηh=0.85。

首级叶轮理论扬程,根据厂家设计说明书,Ht=595.3 m。

首级叶轮出口圆周速度:

U2=πnD2/60=3.14×8 000×0.219/60

=91.69 m/s

首级叶轮势扬程:

=595.3×(1-595.3×9.8/2×91.692)

=388.75 m

首级叶轮前后盖板压力差产生的轴向力:

=3 992.8 kg

次级叶轮水力效率,根据厂家设计说明书,ηh=0.85

次级叶轮理论扬程,根据厂家设计说明书,Ht=728.3 m

次级叶轮出口圆周速度:

U2=πnD2/60=3.14×8 000×0.254/60

=106.34 m/s

次级叶轮势扬程:

Hp=Ht(1-Htg/2U22)

=728.2×(1-728.2×9.8/2×106.342)

=498.42 m。

同理,次级叶轮前后盖板压力差产生的轴向力:

=9 380.1 kg

(2)单级叶轮液体动量改变引起的轴向力F2[2]

(2)

式中:F2——叶轮液体动量改变引起的轴向力(动反力),kg;

Qt——流经叶轮的流量,m3/s;

ρ——液体密度,kg/m3;

VM0——液体进入叶轮叶片前的轴面速度,m/s;

V′m2——液体流出叶轮后的轴面速度,m/s;

λ2——轴面速度V′m2与叶轮轴线间的夹角为90°;

ηV——容积效率;

A0——叶轮吸入口有效面积,m2;

R0——叶轮吸入口半径,m。

经过计算,首级叶轮液体动量改变引起的轴向力:

F2=-QtρV′m0/g

=-0.041 2/9.8×1 000×5.96

=-25.1 kg

经过计算,次级叶轮液体动量改变引起的轴向力:

F2=-QtρV′m0/g

=-0.041 2/9.8×1 000×3.37

=-14.2 kg

(3)作用在两级叶轮的总轴向力F

对于多级泵,总轴向力等于作用在每一级叶轮的轴向力之和,即:

F=∑(F1+F2)因此,作用在两级叶轮上的总轴向力:

F=3 992.8+9 380.1-25.1-14.2

=13 333.6 kg

3.1.2 平衡盘尺寸合理性分析计算

平衡盘尺寸设计是否合理取决于平衡盘的灵敏系数K,K值为平衡盘前后压差与平衡机构前后压差的比值,K值越小,平衡盘的灵敏度越高,但衡盘的径向尺寸越大,通常取K=0.3~0.5[3]。

K=ΔP2/ΔP1

(3)

(1)平衡盘机构压差ΔP1的计算:

ΔP1=P3-P6

(4)

式中:P3——末级叶轮后泵腔中经过径向间隙进口处的压力;

P6——平衡盘后中央水势的压力。

已知P6的压力为0.5 MPa,因此取:

P6=0.5/0.098=5.1 kg/cm2

(5)

式中:P3——径向间隙进口处的压力,kg/cm2;

P2——次级叶轮出口处的液体压力,Kg/cm2;

U2——叶轮出口直径的圆周速度,m/s,根据设计说明书U2=106.34 m/s;

Uh——轮毂直径的圆周速度,m/s。

P2=P0+(H1+Hp2)ρ·10-4

式中:P2——次级叶轮出口处的液体压力,kg/cm2;

P0——首级叶轮进口压力,kg/cm2,根据现场泵吸入口压力为0.08~0.26 MPa,因此取平均值P0=1.735 kg/cm2;

H1——首级叶轮的扬程,m;

HP2——次级叶轮的势扬程,m。

根据以上条件,得P2=1.735+(506+498.42)×1 000×10-4=102.177 kg/cm2

将P2带入公式(5)中,得:

P3=102.77-1/4(106.342-37.12/2×9.8)×1 000×10-4=89.51 kg/cm2

因此:ΔP1=P3-P6=89.51-5.1=84.41 kg/cm2

(2)平衡盘前后压差ΔP2的计算

式中:ΔP2——平衡盘前后压力差,kg/cm2;

P——作用在平衡盘上的平衡力,kg ,即转子的总轴向力13 333.6 kg;

Rw——平衡盘外圆半径根据图纸尺寸为12.1 cm;

RN——平衡盘内圆半径根据图纸尺寸为10.5 cm;

rh——轮毂半径cm ,根据图纸尺寸为4.425 cm;

φ——压力降系数 ,根据《叶片泵设计手册》取0.32。

平衡盘轴向间隙取0.01 cm。

因此得,ΔP2=13 333.6/315.73

=42.23 kg/cm2。

将ΔP1、ΔP2带入公式(3),得出:

K=ΔP2/ΔP1=0.5

由此说明平衡盘的尺寸设计是合适的,在泵组额定工况下能够完全可以平衡泵转子所产生的轴向力。

3.1.3 本章总结

根据上述理论计算,平衡盘灵敏度K值为0.5,满足泵组额定工况下轴向力的平衡要求。但在泵启动初期,当末级叶轮后的腔室未充满液体时,转子叶轮受到液体动量改变引起轴向力是指向汽轮机侧的,转子向汽轮机侧移动,由推力轴承承受轴向力。当末级叶轮腔体充满介质后,叶轮的受力指向泵的入口,转子立刻被拉回,向泵入口方向移动。由于惯性平衡盘会继续移动,与平衡板产生瞬态碰磨,此时因平衡盘后的压力低于其前部,转子又向汽轮机侧移动,进而建立一个动态平衡。根据平衡盘的工作原理,这种碰磨总会发生在泵的启动初期的瞬间,是无法避免的。

综上,汽动泵平衡盘的尺寸设计参数满足额定流量下轴向力的平衡要求,但启动初期由于平衡力未完全建立,导致平衡盘与平衡板出现瞬态碰磨,这是造成平衡盘司太立堆焊合金裂纹显现于磨损表面的直接原因。

3.2 平衡盘司太立合金堆焊工艺分析

3.2.1 司太立合金堆焊工艺介绍

平衡盘的堆焊材料是司太立合金(Setllite12)ECoCr-B属于CO-Cr-W-C系列合金。特点是合金元素含量少,含碳量较高,产品硬度高,耐磨性优良,高温抗氧化性强。平衡盘的基体材料是双相不锈钢2507,在固态下状态下由奥氏体和铁素体组成,具有屈服强度高,韧性好,疲劳强度高和耐腐蚀等优点。由于双相不锈钢的不含碳,对焊接要求较高,控制不当时容易产生冷裂纹。

双相不锈钢2507作为堆焊的基材与Setllite12合金属于异种金属焊接。两种合金主要化学成分如表4所示。

表4 Stellite12与2507主要化学成分Table 4 Main chemical constituents of Stellite 12 and 2507 %

根据咨询厂家,目前在平衡盘上堆焊司太立合金的焊接工艺步骤如图8所示。

图8 平衡盘司太立堆焊工艺简图Fig.8 Welding process diagram of balance plate steli

3.2.2 堆焊工艺合理性分析

(1)Stellite12合金易氧化,堆焊前应打磨平衡盘的堆焊面,然后用丙酮清洗剂除去焊接区域里的油脂、铁锈等杂质,提高堆焊面的质量。因此该步骤满足要求。

(2)使用乙炔焰预热平衡盘,升温速度小于60 ℃/h,超过300 ℃后,可以适当降低温速度,升温到370 ℃左右,使用保温棉对平衡盘进行保温2 h,即可进行堆焊施工。该步骤预热升温速率偏低,造成平衡盘内外部温差大,增加氢的扩散,使司太立合金堆焊层容易产生冷裂纹。另,由于目前的加热方式不均匀,也未明确使用保温措施,这会使熔焊区存在扩散,同时造成堆焊层抗氧化性能下降,因此该步骤不满足要求。

(3)焊接过程将温度控制在350~370 ℃后,施焊结束后,继续加温至400 ℃,自然环境冷却温度。该步骤考虑到到司太合金导热性能差的问题,增加的热处理工艺基本可以保证堆焊层热应力的释放,防止焊接热应力裂纹的产生,因此该步骤满足要求。

(4)堆焊面加工后,对堆焊面进行无损检查,如果发现细孔或者开裂现象,应当进行修补。该步骤对发现缺陷的修复工艺规定不够细化,因此不满足要求。

3.2.3 本章总结

通过分析平衡盘与司太立合金堆焊层的异种金属焊接工艺,发现焊接工艺中,对平衡盘预热步骤中存在不足,导致施焊过程增加氢的扩散,使司太立合金层出现冷裂纹,因此这是司太力合金堆焊层裂纹产生的根本原因。

冷裂纹可能出现在工件焊接过程中,也可能在冷却后延续一段时间出现,所以在焊接完成后难以检测发现。

3.3 平衡盘司太立合金堆焊层机加工工艺分析

3.3.1 司太立合金堆焊层机加工工艺介绍

国产汽动泵的平衡盘和平衡板均堆焊有司太立合金层,合金层先堆焊至5 cm,然后加工至3 mm。由于切削量不大,设备厂家采用先用陶瓷刀(氧化铝陶瓷)加工1.5 cm左右,然后使用磨床对加工面进行打磨抛光0.5 mm,保证堆焊层的厚度在(3±0.1)mm,表面粗度粗糙度要求为≤Ra1.6。

设备厂家反馈,由于司太立合金硬度较高,机加工过程主要的问题是:(1)加工面存在裂纹,成品合格率较低;(2)刀具使用寿命短(平均使用时间只有5~10 min),经常出现刀刃崩裂的现象。

3.3.2 加工工艺合理性分析

根据上述现象,原因分析如下:

高速加工司太立合金的切削温度达到700~1 000 ℃,陶瓷刀在红硬性高于1 000 ℃,满足在高温下切削司太立合金焊层的要求。

司太立合金堆焊后,表面容易收缩,造成加工面表面不平整、组织间有微气孔及夹杂的缺陷。因陶瓷刀抗拉强度较差,在切削这样的断续表面过程中刀具对加工面的往复冲击大,容易在加工面上形成振荡,频繁撞击加工面后产生微裂纹或是使原有裂纹进行扩展[4]。

陶瓷刀的抗弯强度仅为普通合金刀具的70%左右,适用在高速小余量连续切削的场合,因此在加工过程中容易出现崩刃现象。

3.3.3 本章总结

加工司太立合金的刀具选用不合理,抗拉强度低,在切削断续工作面时,刀具时往复冲击大,频繁撞击加工面,可能造成原有裂纹的扩展,因此判断这是司太立合金堆焊层裂纹产生的促成原因。

4 降低平衡盘司太立合金层堆焊层产生裂纹的措施

4.1 平衡盘裂纹对设备影响分析

根据上文对平衡盘司太立合金裂纹深度的测量,最深深度约为0.2 mm,而司太立合金层的厚度为(3±0.1)mm。对司太立合金表面硬度测量值为HRC(洛氏)36.5~37.5,虽然比未氧化部位略有下降,但满足使用要求。判断该裂纹对司太立合金层的强度影响在可接受范围内。

以3ASG004PO为例,当前平衡盘与平衡板的间隙为0.60 mm(图纸要求范围0.56~0.82 mm),3号泵从调试到302大修供运行了3年,经过与设备的出厂数据比较,平衡盘间隙值基本没有变化,根据在这期间3号泵各项参数稳定的情况判断,平焊盘司太力合金堆焊层的裂纹对设备运行影响不大。

4.2 平衡盘碰磨改进分析

根据上文分析,平衡盘司太立合金堆焊层裂纹的直接原因是汽动泵启动瞬间因轴向力无法平衡,而导致平衡盘与平衡板产生碰磨引起的。那么从现场情况出发,减少汽动泵的启动次数,可以直接减少平衡盘的碰磨次数,从而延长平衡盘的使用时间。

表5 汽动泵年启动次数分析Table 5 Analysis of annual starting times of steam driven pump

经过调研,该核电厂汽动泵执行定期试验的项目和频度与同行电厂基本一致,唯独超速试验频度是R1,而方家山核电是R3,海南核电是R5。同时,超速试验要求操作人员要需要有熟练的操作技能和经验,否则一次成功的概率较低。

国产汽动泵超速试验是通过手动开大调阀开度而增加进气量,从而提高转速,达到验证超速的目的。整个过程泵组的叶轮存在很高的汽蚀风险,对设备寿命有一定的损坏。综上,通过延长汽动泵超速试验频度减少汽动泵的启动次数是可行的。

目前该核电通过以下方式优化汽动泵执行超速试验:

(1)扩大超速试验的超速范围标准,设计院和厂家已经发函认可。这可大幅度提高超速试验的合格率。预计年启动次数从27次/年降低到24次/年。

(2)已经向国家安全局提请报告,从技术角度分析,增加汽动泵超速试验的频度为3R。优化后预计年启动次数从27次/年降低到19次/年。

(3)超速试验频度优化之前,增加平衡盘的定期检查项目,检查周期为R2。

4.3 平衡盘司太立合金堆焊工艺改进分析

根据上节分析,对司太立合金层的堆焊工艺进行如下改进:

(1)优化堆焊准备工作,使用带智能温控的履带式加热器,这样温度更容易控制,工件加热面也更加均匀,满足加热面积不能小于堆焊宽度的4倍的要求。另外,为达到保温要求,平衡盘需包裹在硅酸铝保温棉内,厚度不小于50 mm[5]。

(2)焊接温度控制优化:平衡盘预热初始升温速度提升至小于100 ℃/h,这样可以保证平衡盘由外向内受热均匀,超过300 ℃后,可以降55 ℃/h,升温到370 ℃左右时,即可进行堆焊施工。同时焊接过程要严密监视平衡盘温度,当温度降低至350 ℃,必须停止施工,继续加温至350~370 ℃后,如此周而复始,施焊结束后,再继续加温至400 ℃,保温2 h后,覆盖保温层,自然冷却至环境温度,确保焊接热应力得到释放[6]。

(3)细化焊后检查:堆焊面加工后,如果发现细孔或者开裂现象,应当进行修补。对较小的收缩细纹进行修复时,需先将焊件进行局部预热,再在需要修补的地方,采用氩弧焊前丝修复,修补过程中,应当避免原有堆焊的司太立金属过多熔化,降低稀释率。如果修补气孔缺陷,则需要除去原有堆焊层,重新堆焊。如修补裂纹缺陷,则将裂纹附近的堆焊层车削或研磨,预热焊件后,再进行修补。

4.4 平衡盘司太立合金堆焊层加工工艺改进分析

根据上节分析,准备从以下两个方面改进司太立合金堆焊层的机加工工艺。

(1)更换加工刀具:由于陶瓷刀的硬度高韧性差,设备厂家准备采用一种加入了纤维状合金组织陶瓷刀具,晶须增韧陶瓷刀,其组织中网状结构使其抗弯强度和抗冲击韧性显著提高,切削性能还可保持陶瓷刀硬度,因此特别适用于司太立合金表面的加工需要。经过厂家试验,该刀具切削过程平滑流畅,刀具振荡小,平均使用寿命为20 min以上,刀具寿命提升一倍多[7]。

(2)细化加工工艺:将加工工艺优化为粗车—精车—打磨,粗车切削深度控制在1.0 mm以内,使用晶须增韧陶瓷刀。精车切削深度控制在使用0.7 mm以内,使用带复合涂层的超细晶体合金钢刀具,同时降低切削速度至6 m/min[8],以得到良好的加工表面,减少堆焊层裂纹的产生,最后使用磨床对加工面进行打磨抛光,深度控制在0.3 mm以内。

5 平衡盘司太立合金堆焊层工艺优化验证

设备厂家通过优化平衡盘的预热、保温、堆焊过程中的控温措施,细化加工工艺,选用强度和韧性合适的道具,提高了堆焊和加工质量。

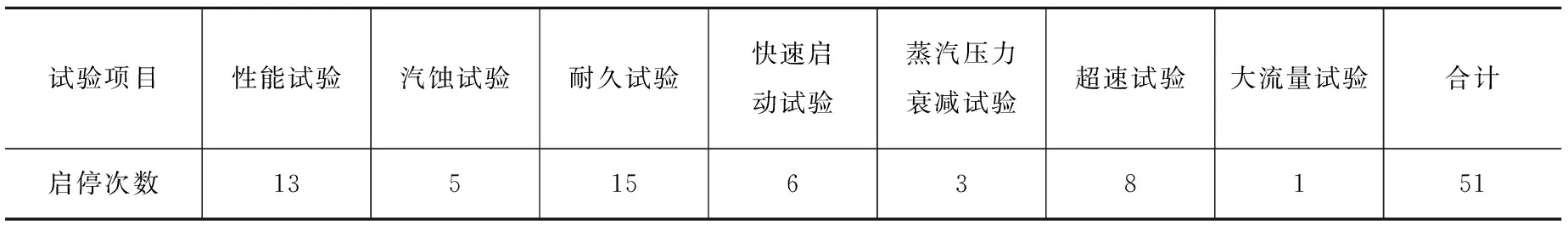

新工艺制造的平衡盘经51次(相当于机组正常运行时2个换料周期的启动次数)启停试验验证,平衡盘司太立合金堆焊层未发现有裂纹显示(试验次数见表6,出厂试验结果见图9)。初步说明优化工艺后,司太立合金堆焊层抗裂纹产生和扩展能力有了显著提升。后续需要持续关注设备在机组上的运行情况。

表6 新工艺平衡盘出厂试验启动次数统计Table 6 Statistics of startup times of balance plate in factory test of new process

图9 新工艺平衡盘解体验证情况Fig.9 Disassembly and verification of new process balance plate

6 结论

根据本文论述,汽动泵平衡盘司太立合金堆焊层产生裂纹的根本原因是:堆焊工艺预热温度控制不合理,部件预热不均匀,导致堆焊过程中产生冷裂纹,同时堆焊层抗冲击性能也随之下降;机加工过程中选用的抗弯强度较低的刀具与堆焊层产生往复冲击,造成堆焊层组织内部裂纹初步扩展;加上频繁启泵造成平衡盘与平衡板的瞬态碰磨,最终造成裂纹显示于平衡盘的磨损表面上。

针对已分析的根本原因,采取制定有效改进措施,包括:优化平衡盘热处理及机加工工艺,有效显著提升了司太立合金抗裂纹产生及扩展能力。配合上定期试验频度降低,可大幅提升了汽动泵运行可靠性,同时为“华龙一号”国产汽动泵优化改进提供了的工程参考。