RCM技术在CPR1000核电机组的创新发展与应用

杨立飞,陈 宇,江 虹,马沂荩,青 晨,张 涛,武 涛,曹智鹏

(苏州热工研究院有限公司,江苏 苏州 215004)

大亚湾核电站自1998年引进以可靠性为中心的维修(Reliability-centered Maintenance,简称RCM),1999年对试点系统凝结水抽取系统(CEX)RCM分析后,发现了影响汽轮机跳闸和机组停堆备用泵的隐蔽性故障模式,通过完善试验方法、内容和频度将备用泵可用率由33.3%提升至100%。鉴于RCM的良好应用成效,大亚湾和岭澳一期核电站后期陆续开展超过100个系统的RCM分析[1-3]。然而,随着核电机组的不断增多、设备自动化与机械化程度的提高、核电技术人员的稀释,传统RCM分析方法在核电站的应用实施受到限制,表现出如分析资源投入大、分析资源配置平均化、设备类分析指导不足、定量化分析缺乏、自动化程度低等,因此如何在核电发展的新时期,减少RCM的资源投入、提升其应用成效,持续发挥RCM在维修优化领域的优势作用,成为RCM在核电领域持续有效推行亟待解决的问题。基于大亚湾核电基地十余年的RCM应用实践,RCM团队经过总结和研究,创新性地提出了改进型RCM技术,即RtCM(Reliability and Technique Centered Maintenance,简称RtCM)以可靠性与技术特性为中心的维修,为提升RCM应用成效和活力提供了新的思路。

1 RtCM定义和应用优势介绍

RtCM技术方法是对传统RCM方法的改进和优化,继承了RCM的主要流程和技术特点,在分析流程前端引入了分级理念、分析过程引入了维修模板、策略周期分析引入了定量化计算,更加注重关键设备分析资源的投入,是一种快速、高效的用于确定设备在其使用背景下维修需求的系统工程方法。

RtCM技术相对于RCM的改进和提升主要体现在如下三个方面。

(1)引入分级理念:分级管理是INPO AP 913先进管理流程的首要环节,RtCM方法将该理念合理的嵌入分析流程中,通过功能级故障影响分析和RTM(Run To Maintenance)准则评判,筛选出需要重点管理的系统设备以及允许运行至失效的设备,为后续分析资源的有效投入提供了目标对象。

(2)引入维修模板:维修模板集运维技术人员的技能于一体,按照设备类别全面性的给出了该类设备所有可能的失效模式,并结合其运行环境、使用频度、重要度给出了针对性的维修策略,为RCM分析提供了有效的参考数据,弱化了对分析小组成员的技能依赖,提升了分析速度和分析质量,同时还为程序化开展RtCM分析和提高小组成员技能提供了支持。

(3)引入定量化计算:维修策略的实施频度是维修策略的重要组成,RtCM方法基于设备故障历史数据、现场维修及生产过程,按需构建了定量化的维修决策模型,尤其是重大关键设备,综合决策其维修周期,如定量分析预防性维修及纠正性维修的经济投入与产出,不同维修周期产生的设备失效率等,目前仍为热点研究问题,国内学者也在积极开展相关工作[4-8]。

2 RtCM的7个问题和分析流程

2.1 RtCM的7个问题

与RCM分析过程类似[9],RtCM开展维修优化工作同样需要回答七个问题,具体如下。

(1)用户需要设备提供的功能及相关的性能标准是什么?

(2)什么情况下设备无法实现其功能?

(3)哪些功能故障相关设备是值得管理的?

(4)引起设备失效的故障模式有哪些?

(5)故障模式发生后的影响及后果是什么?

(6)做什么可以预测或预防该故障?

(7)如果无法预测或预防该故障,如何管理其后果?

其中第三个问题强调了设备分级的理念,将待分析的设备分为值得管理与不值得管理的设备,按照重要度分析将资源配置于关键设备的分析中,实现了资源优化配置的目的。第四、六个问题的回答则需要借助于维修模板、现场维修反馈及定量化计算,以制定或优化设备维修策略。

2.2 RtCM的分析流程

RtCM与RCM分析的第①步、第②步相同,均是列写系统的功能和功能故障[1]。RtCM的第③步是识别值得管理的设备,该设备来源于两部分,一部分为Ⅰ类设备(见RtCM分析流程,图1),该类设备相关的功能级故障影响符合故障严重度判断准则;另一部分为Ⅱ类设备,该类设备相关的功能故障虽不符合功能故障严重度判断准则,但该类设备不允许运行至失效(即不符合RTM准则,Run To Maintenance),亦作为维修策略分析的主体;其他均为Ⅲ类设备,均执行纠正性维修。

图1 RtCM分析流程Fig.1 RtCM technology flow chart

(1)功能故障严重度判断准则示例

安全/环境影响:导致核安全降级、导致工业安全风险上升、导致重要设备冗余度下降。

生产影响:导致停机停堆、导致降负荷。

(2)RTM评判准则示例

设备故障后维修恢复实施困难、更换成本高,或导致其他设备运行成本增加,或会导致其他设备故障。

RtCM的第④步、第⑤步为故障模式分析、故障影响及后果分析,在RCM的基础上引入维修模板,按照设备类给出全面的故障模式、运行环境、使用频度、重要度,在分析过程中与待分析的设备相结合,并选择和制定适应性维修策略。

RtCM的第⑥步为预测及预防性维修任务制定,在RCM的基础上引入定量化计算,如对生产相关的设备从经济投入上考虑,分析其是纠正性维修合理还是预防性维修合理。

RtCM的第⑦步与RCM相同,如果无法预防或预测某一故障模式,则需要选择合适的措施管理其故障后果。

3 RtCM技术在CPR1000核电机组的应用

RtCM技术经过逐步完善,从2014年至2019年在CPR1000核电机组完成多个系统的应用分析,优化了设备维修策略,缩短了分析时间,提升了分析效力,取得较好成效。

3.1 分级理念在RtCM分析中的应用

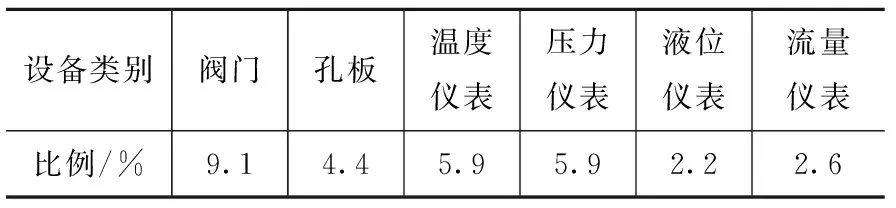

汽水分离再热系统GSS是介于汽轮机高压缸和中压缸之间的一个蒸汽除湿加热系统,主要功能是除去高压缸输出蒸汽中约98%的水分,同时提高进入中压缸蒸汽的温度,使之成为过热蒸汽。该系统覆盖机电仪多类设备,包括水泵、阀门、孔板、温度仪表、压力仪表、电机和电动头等,设备数量约300个。通过引入分级理念,在重要设备识别阶段,识别出GSS系统可接受纠正性维修的设备达到30.1%,减少了后续需要进行详细故障模式、故障影响和维修策略分析的设备数量及分析资源投入(见表1)。

表1 识别出GSS系统可纠正性维修的设备比例Table 1 Proportion of equipment that GSS systems can perform corrective maintenance

根据多年RtCM分析经验,RtCM分析在重要设备识别阶段,能够识别出20%~40%可接受纠正性维修的设备,其占比与系统重要程度有关。

3.2 维修模板在RtCM分析中的应用

在传统RCM分析过程中,需要项目组成员召开会议,详细分析和列写每个设备的故障模式,并根据其故障影响和故障后果,制定或优化其维修策略,该环节时间投入占整个项目的1/3以上。RtCM分析引入了维修模板,维修模板集成了专家智慧,给出了该类设备较为全面的故障模式,并通过待分析设备相关的“重要度、使用频度、运行环境”三个维度,给出了适用、合理的维修策略,大大缩减了RtCM分析时间。

如下,以一回路冷却剂系统RCP212VP闸阀为例,对维修模板的应用和维修策略的制定过程进行了说明。表2给出了闸阀的维修模板(部分内容)。表2中给出了闸阀的组成部件、部件故障模式、维修策略,以及适用于不同“重要度、使用频度、运行环境”设备的实施周期。闸阀RCP212VP处于反应堆厂房内,日常无法接近,阀门对应的“重要度、使用频度、运行环境”为CLS,实施周期对应CLS列周期,结合RCP212VP阀门所处地理位置、上下游设备布置,对维修模板给出的维修任务适用性进行了逐条核实,核实情况如表2的“任务适用性分析”列。同时结合闸阀RCP212VP可实施的维修窗口、法规要求,对维修周期进行了合理优化,最终的维修任务如表3所示。

表2 闸阀维修模板(部分内容)Table 2 Gate valve preventive maintenance template (partial content)

表3 结合维修模板制定的RCP212VP闸阀维修策略Table 3 RCP212VP gate valve maintenance strategy based on preventive maintenance template

根据RtCM分析经验,使用维修模板制定或优化设备维修策略,该环节可节省约40%的工作量,且丰富的故障模式信息及维修策略,降低了对小组成员的技能要求,提升了分析效率。

3.3 定量化分析在RtCM分析中的应用

RtCM方法在维修策略周期制定过程中强调定量化分析,对重要设备的决策结合其生产过程、维修需求等构建定量化分析模型,分为经济性模型和安全性模型。以下以循环水处理系统CTE为例对其相关设备预防性及纠正性维修的定量化经济模型进行了构建和决策说明。

某核电厂CTE制氯系统生产NaClO溶液,用于加注至循环水过滤系统CFI中,消杀和抑制冷源系统中的海生物。CTE系统连续生产的NaClO溶液分别存放至两个玻璃钢储罐,通过管线排至CFI系统海水中,如果一个储罐老化或腐蚀破损,则需要通过CTF系统向下游加注外购的NaClO溶液,以满足海生物消杀需求;在此期间,维修人员需要购置新的玻璃钢罐,并进行现场安装,直到恢复玻璃钢罐可用性后才停止加注外购的NaClO溶液。目前玻璃钢储罐执行N年一次的内部检修维护,根据现场维修人员及厂家反馈,玻璃钢罐在当前使用状态下的自然老化周期为MTBF1年,如果定期检查和按需修复,使用寿命可延长至MTBF2年。该CTE系统加注NaClO溶液简化后的系统流程如图2所示。

图2 CTE系统简化流程图Fig.2 The CTE system simplifies flow diagram

为明确是否有必要对玻璃钢储罐进行预防性维修及其收益情况,RtCM项目组成员经过全面信息了解和模型构建,对该两个罐子执行预防性维修费用Cp及纠正性维修费用Cc费用进行了定量分析和对比,计算模型如公式(1)、公式(2):

Cp=(L/N)×2×Y+(L/MTBF2)×2×D

(1)

Cc=(L/MTBF1)×2×D+(L/MTBF1)

×2×t×X

(2)

式中:Cp——预防性维修费用;

Cc——纠正性维修费用;

L——核电站的寿期;

N——维护周期;

Y——每次每个玻璃钢罐子检修及修复平均费用;

X——外购每吨NaClO溶液的价格;

t——玻璃钢罐故障后更换所需时间;

D——每个玻璃钢罐子的购买和运输总价;

MTBF1——无修复条件下玻璃钢罐的平均故障时间间隔;

MTBF2——玻璃钢罐在定期维护下的平均故障时间间隔。

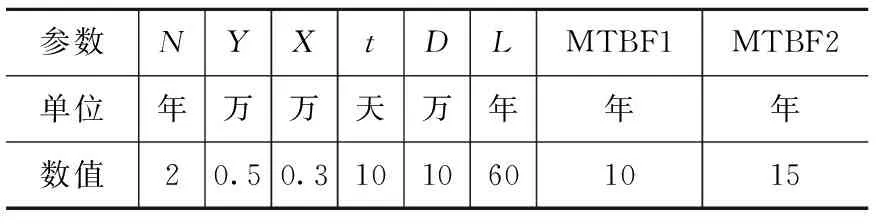

参数如表4所示。

表4 CTE系统定量化分析参数列表Table 4 CTE system quantitative analysis parameter list

将各参数带入公式(1)、公式(2)后,Cc-Cp=156-110=46万元,因此,在核电机组的寿期内,玻璃钢罐执行2年一次的预防性检查维护相对于纠正性维修而言可节省46万元,因此预防性维护更经济。

3.4 RtCM分析在CPR1000机组中的应用成效

RtCM技术在CPR1000核电机组得到广泛应用,提升了电厂系统设备的可靠性和可用性,分析成显著:(1)为电厂维修大纲的制定提供了依据,使得维修大纲具有可追溯性;(2)加强了系统设备的安全性和环境保护,降低了其故障发生的风险;(3)发现了可能导致停机停堆、降功率的故障模式,并进行了维护管理,消除了潜在生产隐患;(4)提高了设备的使用性能,延长了重要部件的寿命,提升了经济效益,如仅GSS系统寿期内就节省维修费用225万元;(5)提出了系统设备技术改造需求,系统的设计/运行/维修程序及文件得到系统梳理、纠错和改进。目前,多个CPR1000机组的核电厂制定了5年规划并持续开展RtCM分析,仅2014年至2019年CPR1000机组共开展83个RtCM系统分析,年度分布量见图3。

图3 2014至2019年CPR1000机组RtCM分析数量Fig.3 RtCM analysis quantity of CPR1000 units from 2014 to 2019 year

4 RtCM技术的应用展望及提升方向

实践证明,改进后的RCM技术(RtCM)克服了RCM分析资源投入相对大,分析速度慢、分析效能低、定量化分析不足的弱势,较好地适应了新时期核电厂系统设备的维修优化需求,取得了良好的成效,未来RtCM技术有望应用于更广泛的领域。与此同时,RtCM技术仍有不足之处,需不断完善:(1)维修模板需要不断优化,使其适用于更广泛的设备应用背景;(2)维修策略的定量化分析模型需要结合概率安全分析计算,进一步平衡机组安全及经济投入之间的关系;(3)建立RtCM软件分析平台,进一步提升RtCM分析效率,满足更多企业用户的需求。