小型堆非能动安全系统初步设计

王 珏,陈力生,蔡 琦,张晓辉

(1.海军工程大学 核科学技术学院,湖北 武汉 430033;2.武汉第二船舶设计研究所,湖北 武汉 430064)

设置非能动安全系统是提高核电厂安全性和先进性的有效手段。对于陆上核电厂,全标等[1]以1000 MW级核电厂为对象,通过失水事故分析安全壳早期热工响应,以优化抑压系统的设计。李军等[2]归纳了国内外不同非能动安全壳系统设计的优劣,并针对钢制和混凝土安全壳提出了优化方案。邹杰等[3]针对1 000 MW级核电厂建立了一体化程序分析模型,对不同事故序列下的氢气浓度控制进行模拟,验证了非能动氢气复合器的有效性。上述研究主要针对单个安全系统开展,未充分考虑研究对象与其他系统的协同运行,以及安全系统的整体配置。

对于小型驳船式核电厂,受运行环境和设备空间的限制,能动系统的可靠性将面临更多挑战,开发一系列替代性的非能动安全系统具有现实的工程价值。鉴于此,本文结合小型堆的设计特征,以安全分析为导向,从驳船式核电厂总体设计的角度提出多个非能动安全系统的设计方案,并对其有效性开展初步论证。

1 系统初步方案

本节提出安全系统初步设计方案,并对各系统在事故工况下的协同运行开展分析。

1.1 初步方案概述

驳船式核电厂非能动安全系统拟设计为以下六个。

中压安注系统主要由利用氮气加压的安注箱及相关管线和阀门组成,当一回路系统压力低至设定值时,隔离阀开启,安注箱内的氮气驱动安注水进入一回路冷管段,进而流入堆芯进行冷却。

安全壳抑压系统主要由抑压水池、抑压管道及真空破坏阀组成,在发生一回路或二回路质能释放时,利用压差将安全壳内的高温高压蒸汽通过抑压管道导入水池进行冷却,避免安全壳早期失效。真空破坏阀用于水池超压保护,压力达到设定值时自动开启。

二次侧非能动余热排出系统主要由冷凝换热器、换热水源贮存箱和蒸汽、冷凝管线组成,并通过隔离阀与蒸汽发生器进出口相连。冷凝换热器布置高于蒸汽发生器,蒸汽、冷凝管线的电磁隔离阀开启后,能够分别建立蒸汽上升段和冷凝水下降段,形成自然循环。堆芯衰变热经由蒸汽发生器导出至换热水源贮存箱,并最终排向大气。换热水源贮存箱位于船舷侧,且具有一定的高度,冷凝换热器浸泡于水箱中。

非能动堆腔注水系统借用抑压系统水源,抑压水经安全壳地板、一次屏蔽和压力容器支撑件进入堆腔后,通过蒸发换热对下封头实施冷却。

非能动消氢系统由非能动氢气复合器组成。当安全壳内氢气浓度达到0.2%体积浓度时自动开启。复合器布置于安全壳中部和顶部操作平台。

非能动安全壳冷却系统主要由安全壳顶部水箱组成。本文研究对象的安全壳为方型结构,顶部平台方便设计为水箱,且箱底与安全壳顶部的一体化结构利于事故下传热。

1.2 系统协同运行

上述6个非能动安全系统既用于应对设计基准事故,也用于预防和缓解严重事故。通过各系统的协同运行,有效执行安全功能。在容量配置充足、互不干扰功能执行的情况下,不同系统在特定工况下可以共用部分设备,实现空间利用最大化。

在设计基准工况下,中压安注系统用于缓解堆芯损伤,确保燃料包壳峰值温度不会超限。同时,为避免质能释放导致安全壳早期失效,设置抑压系统冷却安全壳大气环境。

在超设计基准工况下,当丧失所有交流电力时,二次侧非能动余热排出系统及时启动,以带走衰变热。如该系统故障导致工况演变为严重事故时,非能动堆腔注水系统借助抑压系统的水源,将堆腔淹没以避免压力容器被熔穿。同时,设置消氢系统消除事故下的产氢,并借助安全壳顶部水箱导出壳内热量,避免安全壳因超压而失效。

2 事故分析论证

针对各安全系统的设计功能,本文选取冷管段双端剪切大破口失水事故作为设计基准包络工况,对中压安注系统和安全壳抑压系统进行容量论证;选取全厂断电作为超设计基准的严重事故工况,对二次侧非能动余热排出系统、非能动安全壳冷却系统、非能动消氢系统和非能动堆腔注水系统进行有效性分析。

2.1 计算模型

本文采用RELAP5计算设计基准大破口失水事故工况下的系统响应和质能释放,由MELCOR程序计算上述事故中安全壳内热工水力响应,和严重事故工况下的系统响应。计算模型如下。

2.1.1 主系统模型

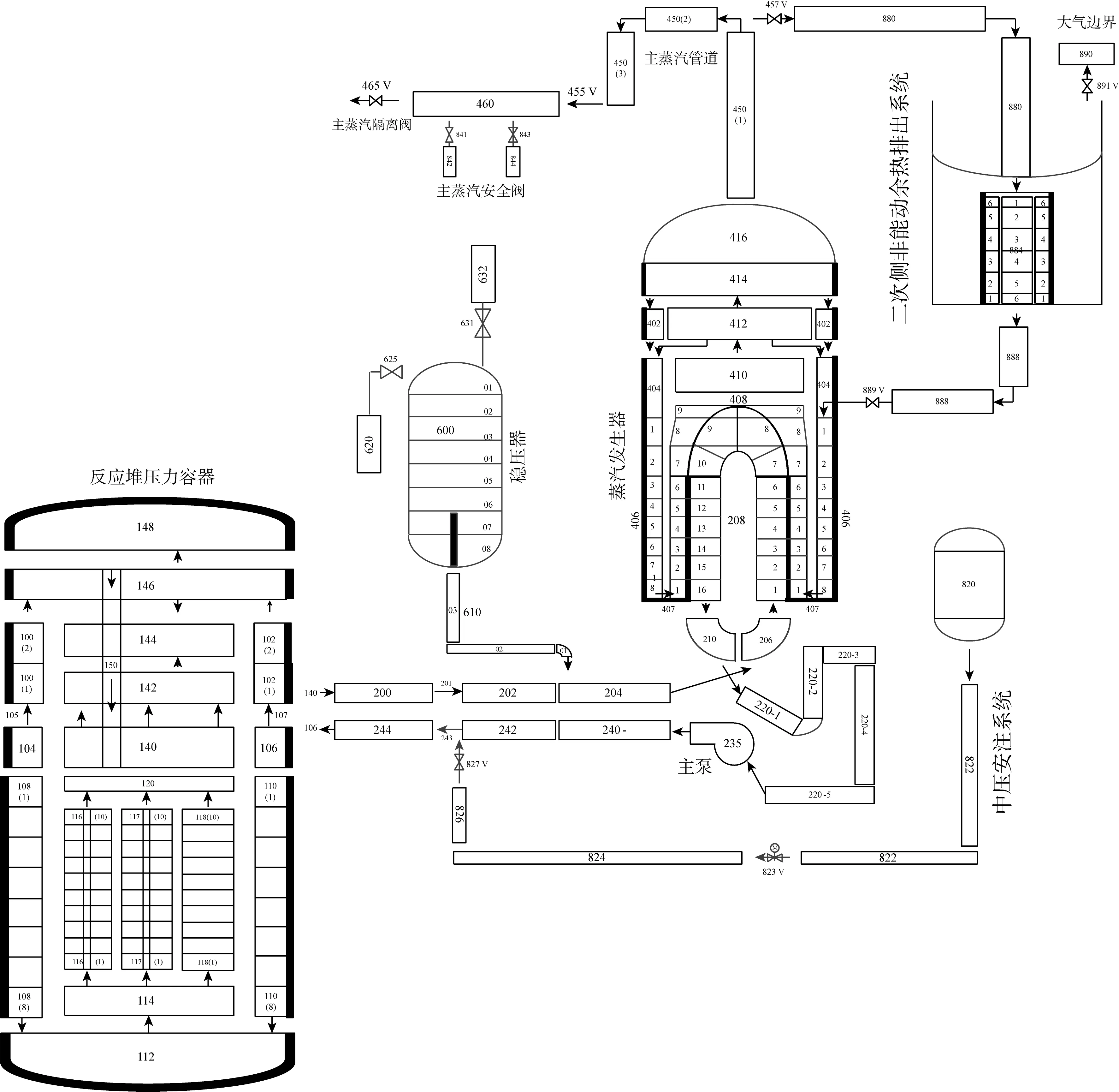

主系统模型如表1所示,包括反应堆、一回路、二回路、专设安全设施和反应堆保护系统,对应节点简图如图1所示。

图1 主系统模型节点图(含稳压器环路)Fig.1 Node of primary system (PRZ loop)

表1 主系统模型Table 1 Primary system models

经稳态调试,关键参数的偏差均在允许误差范围内,如表2所示,具备瞬态事故分析条件。

表2 模型稳态参数偏差Table 2 Parameters for the steady-state qualification

2.1.2 安全壳模型

分析对象的安全壳借鉴成熟沸水堆的设计,壳内分为干井区和湿井区,干井区为系统、设备和大气空间,湿井区为抑压水池。节点简图如图2所示,建模对象如表3所示。

表3 安全壳模型构成Table 3 Containment system models

图2 安全壳模型节点图Fig.2 Node of containment system

2.2 大破口失水事故下容量论证

本节对大破口失水事故的分析包括堆芯响应和安全壳响应两部分,分别对中压安注系统和安全壳抑压系统开展设备容量论证。

2.2.1 堆芯响应分析

为确保分析结果的保守性,本节堆芯响应分析的基本假设包括:

(1)假想主管道冷管段发生双端剪切断裂;(2)堆芯初始功率为100%额定功率+最大偏差;(3)采用最小的负反应性反馈;(4)衰变热模型采用ANS5.1—1971标准[4];(5)破口处压力采用与MELCOR程序迭代的计算值;(6)反应堆停堆、主泵停运、主给水隔离和主蒸汽隔离考虑一定的延迟;(7)安注系统考虑单一故障;(8)假设蒸汽发生器堵管率为10%。

计算结果显示:

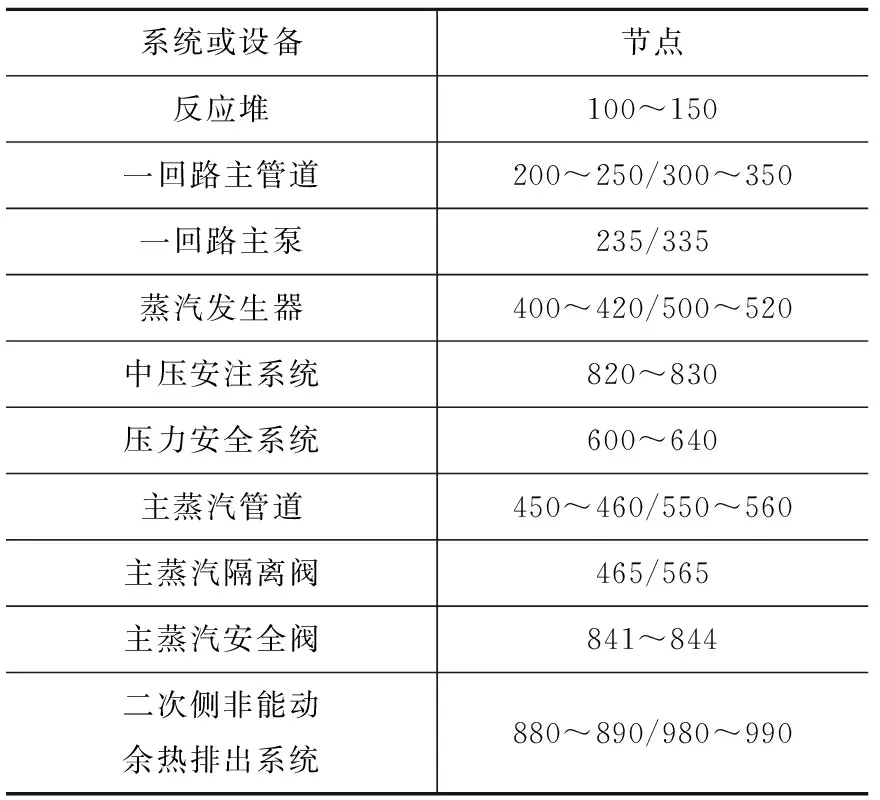

0 s,主管道冷段发生双端剪切破裂,一回路冷却剂大量喷放进入安全壳,系统压力迅速下降。由图3和图4可知,5 s前后,堆芯水位降至最低值,约10%满水位,此时燃料包壳峰值温度达到最大值,约1 300 K。8 s左右,中压安注系统达到启动阈值,安注箱水源经氮气驱动进入一回路系统。伴随安注水源的不断注入,堆芯水位逐渐回升,燃料包壳峰值温度开始下降并趋于稳定,事故得到了有效的缓解。

图3 燃料包壳峰值温度Fig.3 Peak fuel-cladding temperature

图4 堆芯坍塌水位Fig.4 Core collapsed water level

2.2.2 安全壳响应分析

破口发生后,一回路的质能释放进入安全壳,引起安全壳内温度和压力的上升。为保证分析结果的保守性,本节分析中保守假设安全壳破口发生处初始压力为稳态值。由RELAP5程序计算得到质能释放数据后,输入MELCOR程序开展安全壳压力响应分析。

计算结果由图5可知,破口发生后,安全壳压力迅速上升,并于30 s左右达到峰值,约80%设计压力。此时,在压差的作用下,安全壳内的高温蒸汽经抑压管道进入抑压水池,管线内流量变化趋势如图6所示。在抑压系统的冷却作用下,安全壳压力逐步下降,早期事故响应得到了有效缓解。随后,将由安全壳喷淋系统(能动系统)持续对安全壳内大气环境进行冷却。

图5 安全壳压力Fig.5 Containment pressure

图6 抑压管线流量Fig.6 Flow rate in pressure suppression pipe

2.3 全厂断电事故下容量论证

全厂断电后,假设所有能动设备丧失安全功能,而非能动预防措施(二次侧非能动余热排出系统)能够及时启动,防止事故恶化,使用RELAP5程序对一、二回路系统响应开展分析论证。

进一步假设全厂断电事故演变为堆芯熔化,使用MELCOR程序对非能动安全壳冷却系统、非能动消氢系统和非能动堆腔注水系统3个缓解措施的有效性开展论证。

2.3.1 预防措施有效性分析

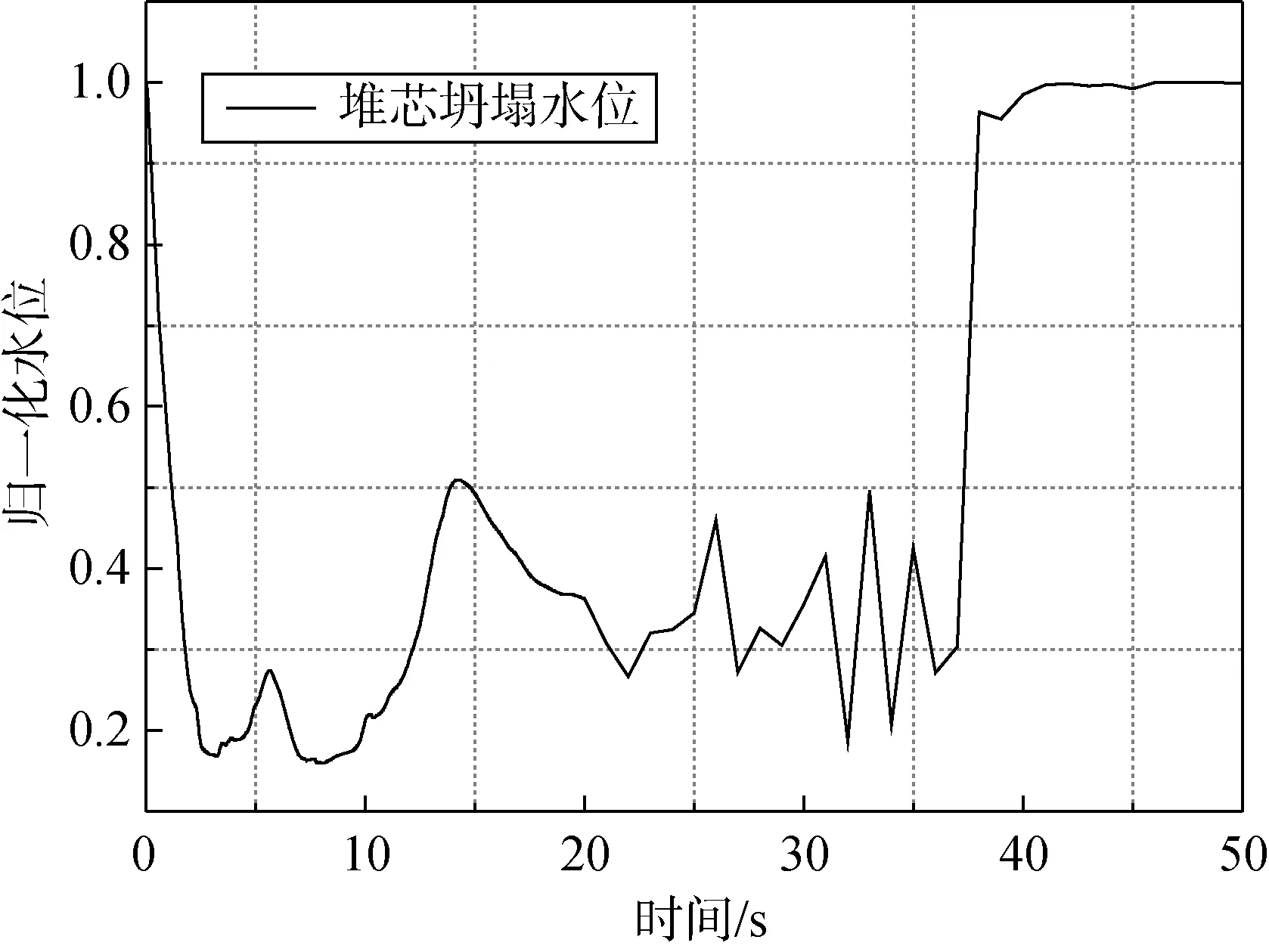

发生全厂断电后,一、二回路自然循环流量变化趋势如图7所示,系统投运的早期阶段,冷凝管线中的回流在一定范围内振荡变化。随着自然循环的逐步建立及堆芯衰变热的降低,冷凝回流流量趋于稳定并维持在设计值范围内。结合图8的变化趋势可知,一、二回路能够建立有效的自然循环,并持续带走堆芯衰变热。

图7 自然循环流量Fig.7 Natural circulation flow rate

图8 冷凝器换热率与堆芯衰变热Fig.8 Condensation capacity and core decay heat

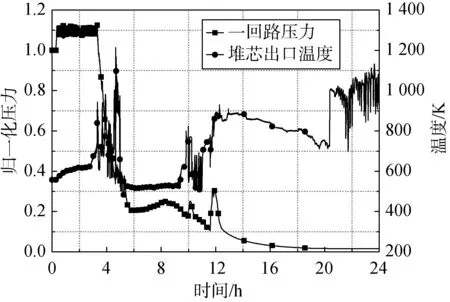

由图9可知,断电后,一回路压力先呈现短暂的上升趋势,峰值约为105%名义值。二次侧余热排出系统投运后,一回路持续被冷却,压力逐渐下降。整个事故进程中,一回路压力未超出限值,且具有较大的热工裕量。

图9 一回路压力Fig.9 Primary system pressure

由图10可知,系统投运后,水箱中的水被加热导致水位呈现上升趋势。随后,由于蒸发换热,水位开始逐渐下降。在72 h内,水箱水位未降至冷凝换热器裸露的低水位限值以下,水箱容量满足要求。

图10 换热器水箱水位Fig.10 Water level in tank

2.3.2 缓解措施有效性分析

当设备故障等原因造成二次侧非能动余热排出系统失效时,由于缺乏有效的衰变热移出手段,堆芯将发生熔化。为避免高压熔堆,当堆芯出口温度达到650 ℃时,操纵员手动开启严重事故专用阀进行紧急卸压,将一回路压力快速下降至2.0 MPa以下。此时,非能动堆腔注水系统启动(需操纵员手动开启抑压水池管线上的相关阀门),对下封头底部实施堆腔淹没(如图11所示)。

图11 一回路参数Fig.11 Primary system parameters

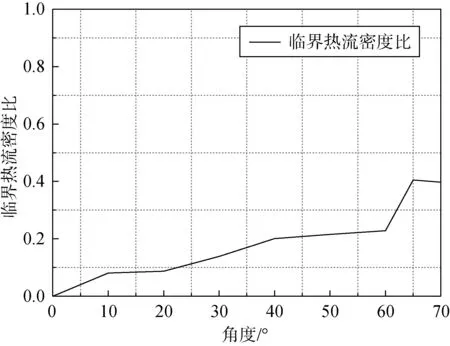

由图12可知,压力容器下封头被水覆盖后,局部峰值热流密度远低于临界热流密度值,二者的最高比值约为0.4,满足热工准则且具有较大的裕量。因此,可以初步认为压力容器的完整性能够得到维持。

图12 下封头外壁面热流密度Fig.12 Heat flux in RPV external side

堆腔注水系统启动后,抑压水池水源用于淹没堆腔,并保守假设此后抑压系统的安全壳冷却功能失效。整个进程中,由安全壳顶部水箱导出严重事故下产热。图13为安全壳内压力变化趋势,由图可知,事故72小时以内,设置顶部水箱能够有效避免安全壳超压失效。

图13 安全壳压力Fig.13 Containment pressure

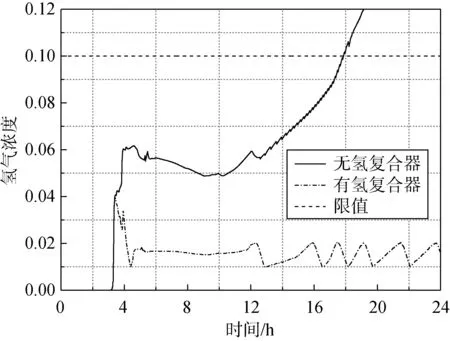

由于锆水反应,事故过程中产生了大量氢气,安全壳内最大氢气浓度变化和氢气风险变化如图14和图15所示。由图可知,设置消氢系统后,安全壳氢气浓度被有效控制在10%以下,且不存在氢气燃爆转化和爆炸风险,满足安全要求。

图14 安全壳内氢气浓度Fig.14 Hydrogen mole fraction in containment

图15 安全壳内氢气风险(前72 h)Fig.15 Hydrogen risk in containment(in 72 hours)

3 结论

本文针对小型堆初步设计了6个非能动安全系统,基于事故分析的容量论证表明:

(1)中压安注系统和安全壳抑压系统的协同运行能够有效缓解大破口失水事故:堆芯内燃料包壳峰值温度不会超出限值;安全壳内早期压力峰值能够得到有效抑制。

(2)二次侧非能动余热排出系统通过建立一回路、二回路和换热水箱内的自然循环,能够在发生全厂断电时有效导出堆芯余热,维持一回路压力不超限;72小时内,换热水箱的水装量足够维持冷凝换热器被水浸泡。

(3)当二次侧非能动余热排出系统失效导致工况演变为严重事故时,在一回路紧急卸压的基础上,抑压水池的水源依靠重力注入堆腔,可冷却压力容器下封头,实现熔融物堆内滞留。

(4)消氢系统可有效控制氢气风险,安全壳冷却系统能够避免安全壳发生超压失效。

综上,事故分析论证工作显示本文提出的设计方案具有一定的工程可行性。只要上述设备的容量、布置和鉴定等因素得到保证,驳船式核电厂的非能动安全系统能有效缓解设计基准事故和严重事故发生的后果,相关研究有待进一步开展。