Fe/C3N4 纳米颗粒用于高效电催化还原CO2 至CO

(浙江海洋大学石化与能源工程学院,浙江舟山 316022)

随着社会的快速发展和进步,能源需求量也随之不断增加。然而,目前人类过度依赖于传统的化石能源,但是其属于不可再生能源。同时,其使用后排放的CO2严重影响了全球的气候变化。因此,不断下降的储量也将引发了新一轮的能源危机。若能将风能,潮汐能以及太阳能等绿色可循环方式储存电能,然后通过电化学还原CO2为高附加值的燃料以及化学品,这为全球的能源储存危机以及降低全球的碳排放提供一种清洁,有效的方式[1]。然而,线性CO2分子其具有很好的化学稳定性,其不但电子吸附能力低且在最低未占据分子轨道LUMO 和最高占据分子轨道HOMO 之间能带非常大(13.7 eV)。因此,CO2的催化转化需要发对碳的亲核取代,且该反应的发生需要能量客服较高的能垒(解离C=O 键需要约750 kJ·mol-1)。目前,已经有一系列的金属电极已经发现可以用于加速该反应,同时也发现产物的选择性也非常依赖于电极表面的性质。

目前,在CO2电化学领域尽管已经取得一定的进展,但是依旧面临许多挑战,具体如下:(1)过高外加电势(或低能量效率);(2)缓慢的电子传递动力学;(3)产物的选择性不理想;(4)偏电流密度过低(仅几十mA·cm-2);(5)催化剂的稳定性与耐久性欠佳(小于100 h)等。上述问题极大地限制了已有电极催化材料的实际应用和商业化。基于此,开发高性能催化材料,降低CO2电还原的过电位,提高催化材料的活性、选择性和稳定性,具有重要的科学意义和工业价值[2-4]。此外,在水性电解质中,质子容易被还原为氢气从而产生严重的副反应,影响CO2还原的选择性和效率。

CO2电化学还原生成CO 的路径主要以下2 种。第一种路径为,将CO2还原成CO 为二电子转移过程,通过将电子和质子传递到官能团的表面,CO2分子首先被还原生成中间产物甲酸。另外一种路径为,在电极表面皿2 个电子与1 个质子与CO2反应生成CO2自由基负离子。第二步为质子或者电子攻击羧酸中的羟基后形成H2O 和CO[5]。基于上述路径,增强中间产物甲酸的吸附能力,能够有效地增加产物CO 的法拉第效率。目前,例如像Au,Ag,Zn 以及Pd 对甲酸的吸附能力较强,从而可以进一步还原生成CO。同时,若CO 为主要产物的催化剂,其表面对CO 的吸附都比较弱[6-7]。

科研人员研发了无数的CO2还原电催化剂,从某种程度来说,其中Au 和Ag 催化剂是低电位下效率最高的催化剂。例如,Au[8]和Ag[9]基催化剂的CO 法拉第效率能够高于90%。在某些金纳米结构上,过电位低至300 mV 时,CO 偏电流密度(jco)高达10 mA·cm-2[10]。通常,仅由地球上富含的元素组成的催化剂对CO2的还原性都很低。近期,研究人员报道了许多单原子催化剂,其中许多相互分散的催化金属位点在化学作用和电子作用下附着在载体上,这些催化剂表现出和纳米粒子以及分子复合物不一样的催化活性。据文献报道铁Fe[11]、Co[12]、Ni[13]基催化剂表现出和Au、Ag 贵金属基催化剂类似的生成CO 法拉第效率。但是这些非贵金属催化剂需要更高的过电势才能达到和贵金属基催化剂相同的偏电流密度。

Fe 作为CO2电化学还原的催化剂,Fe 材料来源丰富,成本低,环境友好等要求。根据现有文献,铁基催化剂用于电催化转化反应比较多,但因其析氢反应比较严重故而用于还原CO2的比较少,还有很多方面的工作需要投入努力。因此,本课题以新型Fe 基催化的设计研发为主要目的,来提高电催化还原CO2的选择性,为电催化还原CO2的催化剂的研发提供新思路。

1 催化剂制备

1.1 实验试剂

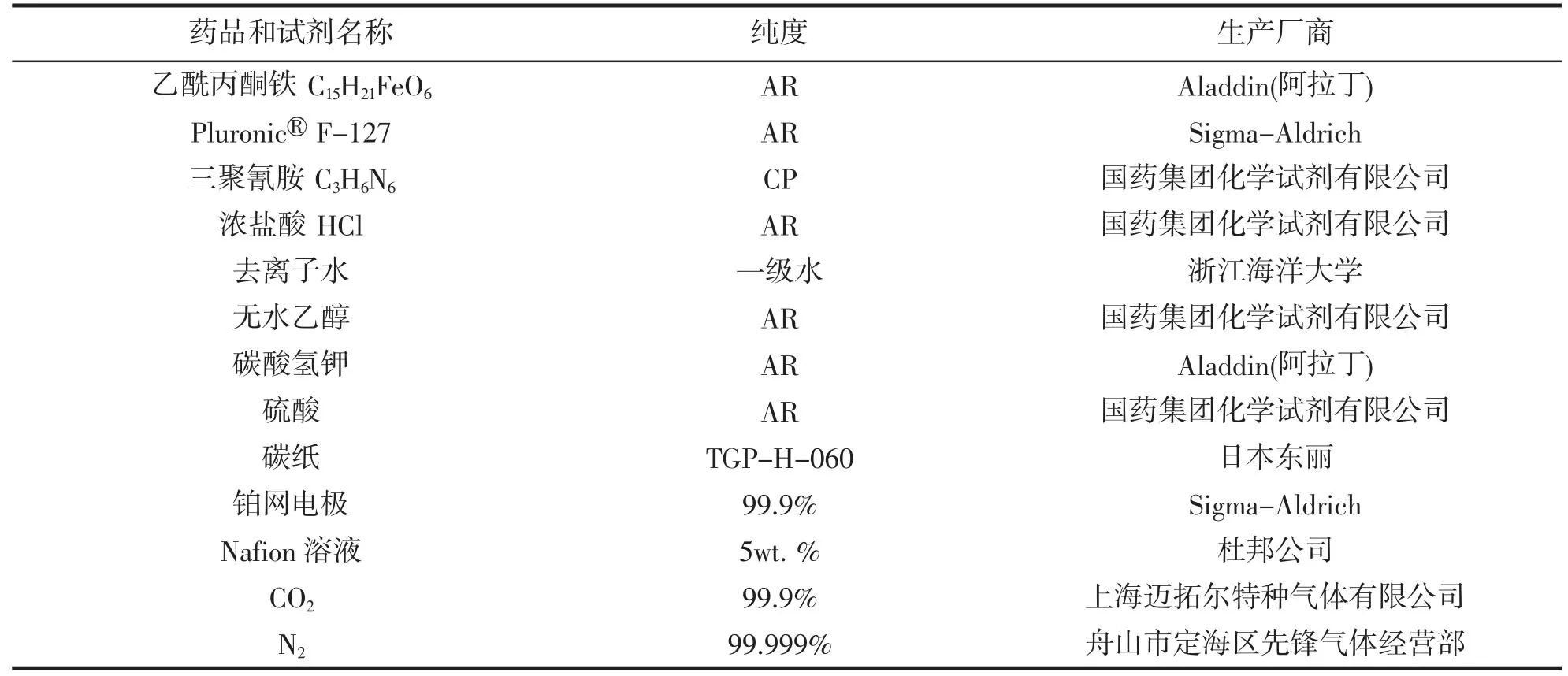

本实验所用主要化学试剂见表1。

1.2 石墨相氮化碳(g-C3N4)的制备

将三聚氰胺放入80 ℃恒温烘箱中干燥处理12 h,取一定量干燥后的三聚氰胺放入氧化铝坩埚中,盖上坩埚盖并用锡纸包裹。将包裹好的坩埚放入马弗炉,5 ℃·min-1升温至550 ℃并在该温度下保温2 h,自然冷却至室温,取出充分研磨得到g-C3N4。

1.3 不同铁前驱体含量的铁纳米颗粒制备

称取3g g-C3N4、6 g PluronicF-127(质量比1:2)和一定质量Fe(acac)3放入烧瓶中并向其中加入500 mL 去离子水,超声分散120 min 之后搅拌处理240 min。收集干燥后的固体放入真空管式高温烧结炉,在氮气(40 mL·min-1)保护下以5 ℃·min-1升温至1 100 ℃进行焙烧,保温1 h 后自然冷却至室温得到黑色颗粒。将上述黑色颗粒放入预先配制的浓度为2 M 的盐酸溶液浸泡24 h,水洗、干燥得到铁纳米颗粒(Fe-NP-1100)。根据制备过程中铁前驱体加入量命名铁的下角标,Fe0表示催化剂中铁前驱体含量为零即没加入Fe (acac)3,Fe2.5、Fe10、Fe20、Fe25、Fe30、Fe40依次表示铁前驱体加入为25 mg、100 mg、200 mg、250 mg、300 mg、400 mg,1 100 代表催化剂制备时的焙烧温度为1 100 ℃。

表1 实验试剂Tab.1 Laboratory reagents

2 结果讨论与分析

2.1 SEM 分析

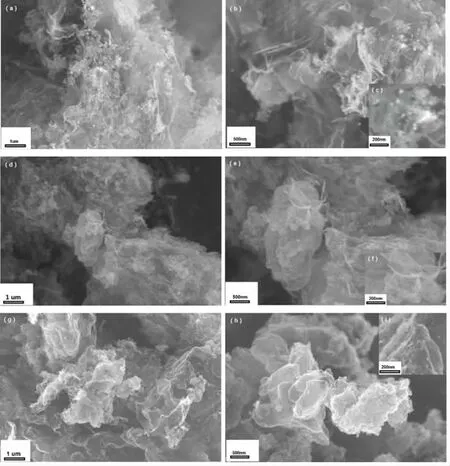

首先对Fe10-NP-1100、Fe20-NP-1100和Fe30-NP-1100 共3 组催化剂样品进行SEM 测试,结果如图1 所示。由于催化剂中铁元素的存在,经磁铁吸附测试表明具有强磁性,在进行SEM 测试时其磁性会使镜头抖动拍摄效果极差,无法进行较高倍的放大,由图1 中的(c)、(f)和(i)可看出当放大倍数为50 k 倍时,拍摄画面极为模糊。由图1(a)、(b)可以发现当铁的前驱含量较低时,催化剂中铁元素高温烧结聚集成小球状,较为明显纳米颗粒,结合XRD 分析可知该纳米颗粒为团聚的铁单质,从图(a)、(b)中可明显看到铁单质纳米颗粒较为均匀的分布在褶皱多孔的碳上。对比图1(b)、(e)和(h)可发现,随着铁前驱体含量的增加,团聚的纳米颗粒随之增加,纳米球的颗粒尺寸也逐渐增加。在低分辨率下,图1(i)发现块状结构上布满了纳米颗粒小球(图中发亮的白点),证明该小球的尺寸达到15~30 nm 以上,该值XRD 通过谢乐公式推导出的小球颗粒尺寸相符。

图1 不同前驱体含量的Fe-NP-1100 扫描电镜图Fig.1 Scanning electron microscopy of Fe-NP-1100 with different precursor contents

2.2 TEM 分析

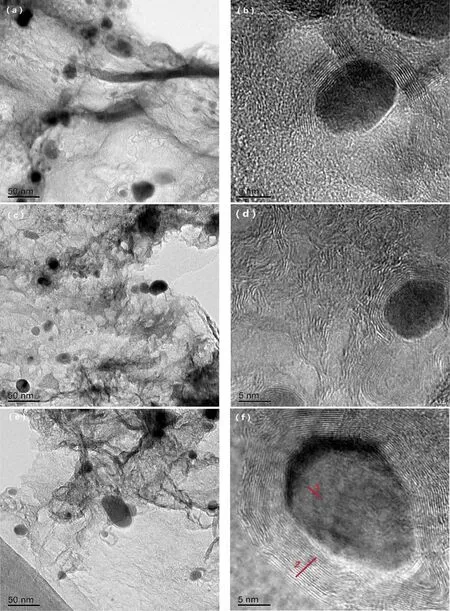

为进一步分析不同铁前驱体含量对铁基催化剂形貌的影响,分别对3 组样品Fe10-NP-1100、Fe20-NP-1100 和Fe30-NP-1100 进行了透射电镜测试。如图2 所示,3 组样品均由纳米颗粒聚集而成,颗粒尺寸5~50 nm 不等,测试发现颗粒直径在15 nm 居多约占总体颗粒35%。图2(a)、(c)和(e)进一步证明了铁纳米颗粒均匀地分布在碳衬底中。图2(b)、(d)和(f)为样品的高分辨TEM 图,可观察到催化剂的具有明显的晶格条纹,经测试图2(f)中晶格条纹1 间距为0.204 nm 对应的为铁单质的(110)晶面。说明Fe10-NP-1100、Fe20-NP-1100 和Fe30-NP-1100 催化剂形成了铁单质。

图2 不同前驱体含量的Fe-NP-1100 透射电镜图Fig.2 Transmission electron microscopy of Fe-NP-1100 with different precursor contents

2.3 XRD 分析

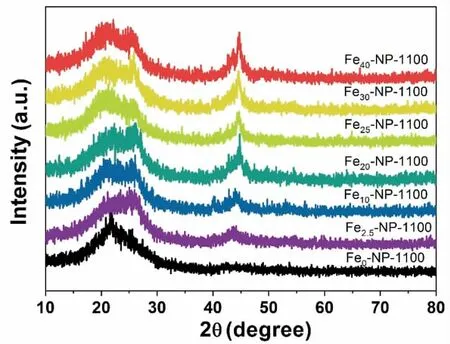

图3 为不同铁含量催化剂的X 衍射图,不同样品的谱图大致相似并无明显差异,可明显看出在2θ 为15~30 和44.67 处有明显的特征峰(Fe0-NP-1100 除外),其中2θ 为15~30 处对应的为C 和Si 的不定型峰,样品制备过程中并未加入含Si 元素的药品,分析其可能为XRD 测试过程中,因催化含量较少未能完全填满玻璃载玻片凹槽,因此谱图会出现Si 对应的特征峰。在2θ 为44.67 处为Fe 的特征峰(JCPDS No.06-0696)对应(110)晶面,由图可以看出,Fe2.5-NP-1100、Fe10-NP-1100、Fe20-NP-1100、Fe25-NP-1100、Fe30-NP-1100 和Fe40-NP-1100,随着铁前驱体含量的不同,2θ为44.67 处的铁的特征峰逐渐明显,由不明显的“矮胖”状,逐渐变为清晰的“高瘦”型峰,说明铁的结晶性逐渐变好,且颗粒尺寸逐步变大。Fe0-NP-1100 样品制备过程中未加入铁前驱体,因此不含有铁元素,从而在2θ 为44.67 处没有铁的特征峰。

图3 不同铁含量Fe-NP 催化剂X 射线衍射图Fig.3 X-ray diffraction pattern of Fe-NP catalyst with different iron content

2.4 电感耦合等离子体原子发射光谱分析(ICP)

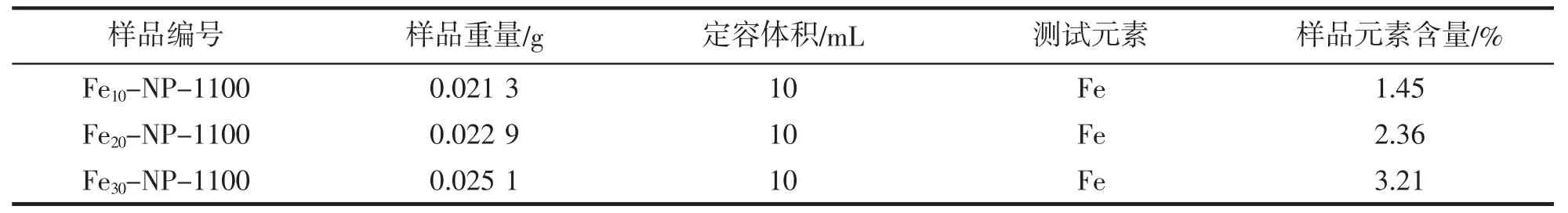

为了确定Fe-NP-1100 催化剂中不同铁前驱体含量下铁元素的实际比例,本论文采用Agilent 720ES 对Fe10-NP-1100、Fe20-NP-1100 和Fe30-NP-1100 共3 组样品进行铁含量测试,ICP 测试结果列于表2,由表中数据可以看出Fe-NP-1100 催化剂中铁元素的含量和制备过程中铁前驱体加入量呈正相关关系,即样品中铁元素的含量随着前驱体加入量的增加而增加。具有最高负载量的是Fe30-NP-1100 催化剂3.21 wt.%。

表2 Fe-NP-1100 催化剂ICP 分析Tab.2 ICP analysis of Fe-NP-1100 catalyst

2.5 电化学分析

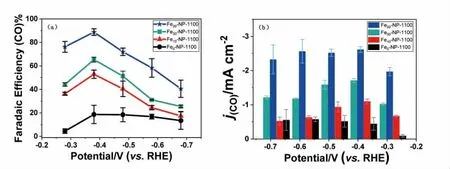

为了量化Fe-NP-1100 催化剂电催化还原CO2的活性和选择性,对电催化CO2还原的产物CO 进行了测定,并对其法拉第效率进行了分析。本实验采用恒电位电解法分别对Fe0-NP-1100、Fe10-NP-1100、Fe20-NP-1100 和Fe30-NP-1100 催化剂进行电催化CO2还原实验,测试电压分别为-1.0 V、-1.1 V、-1.2 V、-1.3 V 和-1.4 V(vs.Ag/AgCl),电解时间为2 h。通过气体收集装置——集气袋,收集电催化反应在2 h 内的气相产物,通过气相色谱仪(GC)检测发现气相中除了未反应的CO2原料气之外,CO(CO)和氢气(H2)为检测到的产物。

由图5 可知,尤其是Fe20-NP-1100 催化剂在电压为-0.38 V(vs.RHE)电催化还原CO2性能最好,CO法拉第效率约为88%最高,同样CO 的偏电流密度也最好,如图5(b)。Fe0-NP-1100、Fe10-NP-1100 和Fe30-NP-1100 催化剂产生CO 的法拉第效率分别为18.6%、52.9%和65.3%。如图5(a)所示,随着测试电压的升高CO 的法拉第效率先升高然后降低呈抛物线趋势。当电解电压低于-0.38 V 时,CO2在KHCO3溶液中电解产生CO 为主要反应,且反应速率会随着电压增大逐渐明显提高直到-0.38 V 到达最高,当电压超过-0.38 V 时,电极表面开始产生较多较大气泡,电解液水体系的析氢反应加剧,对CO2还原的竞争效应增大造成了CO 的法拉第效率和偏电流密度的下降。

图5 Fe0-NP-1100、Fe10-NP-1100、Fe20-NP-1100 和Fe30-NP-1100 催化剂在不用电压下的CO 法拉第效率曲线Fig.5 CO Faraday efficiency curves of Fe0-NP-1100,Fe10-NP-1100,Fe20-NP-1100 and Fe30-NP-1100 catalysts at different voltages

3 结论

本研究制备了不同铁前驱体含量的催化剂(Fe-NP-1100),将其用于水体系中电催化还原CO2。通过考察铁前驱体的负载量对电催化CO2活性的影响,确定了Fe-NP-1100 催化剂的最佳负载量;采用多种物理光谱表征对铁基催化剂的形貌、结构、元素分布等信息进行了表征,并研究了不同铁前驱体含量对铁纳米颗粒电催化还原CO2性能的影响。主要结论如下:

(1) 通过对比不同前驱体含量的Fe-NP-1100 电催化还原CO2的活性,性能最佳催化剂为Fe20-NP-1100 其铁的负载量为2.36 wt.%;

(2)通过测试Fe-NP-1100 催化剂的电化学性能,发现不同铁元素含量对电催化反应的起峰电位、电流密度、电子转移速率等具有重要影响,Fe-NP-1100 催化剂电催化还原CO2活性顺序为:Fe20-NP-1100>Fe30-NP-1100>Fe10-NP-1100>Fe0-NP-1100;

(3)物理光谱结果表明,制备Fe-NP-1100 催化剂过程中,铁前驱体加入愈多铁基催化剂中负载的铁含量就愈高,对应的铁的特征峰就愈明显;

(4)分析产物CO 的法拉第效率发现Fe20-NP-1100 的电催化CO2还原性能最好,在-0.38 V(vs.RHE)电解电压下CO 的法拉第效率可高达88%。