N8210 双增压系列柴油机的设计开发

戚俊昺,肖永红,王 雷,刘力军,沈建华

(1.同济大学机械与能源工程学院,上海 201804;2.宁波中策动力机电集团有限公司,浙江宁波 315032)

在船用动力领域,涡轮增压技术已经成为标准配置。由于增压器的工作特性,在柴油机设计工作中往往针对特定的工况范围进行增压器匹配,增压器的高效运行区间不能很好地兼顾柴油机的高、低工况。目前在拖网渔船中,普遍发现柴油机在低速大扭矩工况出现冒黑烟、排温过高等现象,在8 缸机中尤为明显。单增压器形式的直列8 缸柴油机容易出现排气干扰现象,低工况排气脉冲能量不能很好地利用,导致出现恶化现象。为了解决直列8 缸柴油机的这一问题,结合市场需求和国内外成熟产品情况,拟开发双增压技术。而210 系列柴油机是宁波中策动力机电集团有限公司(以下中策公司)的成熟产品,投放市场以来,得到众多客户的认可,故中策公司将210 系列柴油机中的N8210 柴油机进行双增压技术的试验和应用,使该款发动机既满足额定工况运行,又满足低速大扭矩工况运行需求[1]。

1 N8210 柴油机主要技术参数

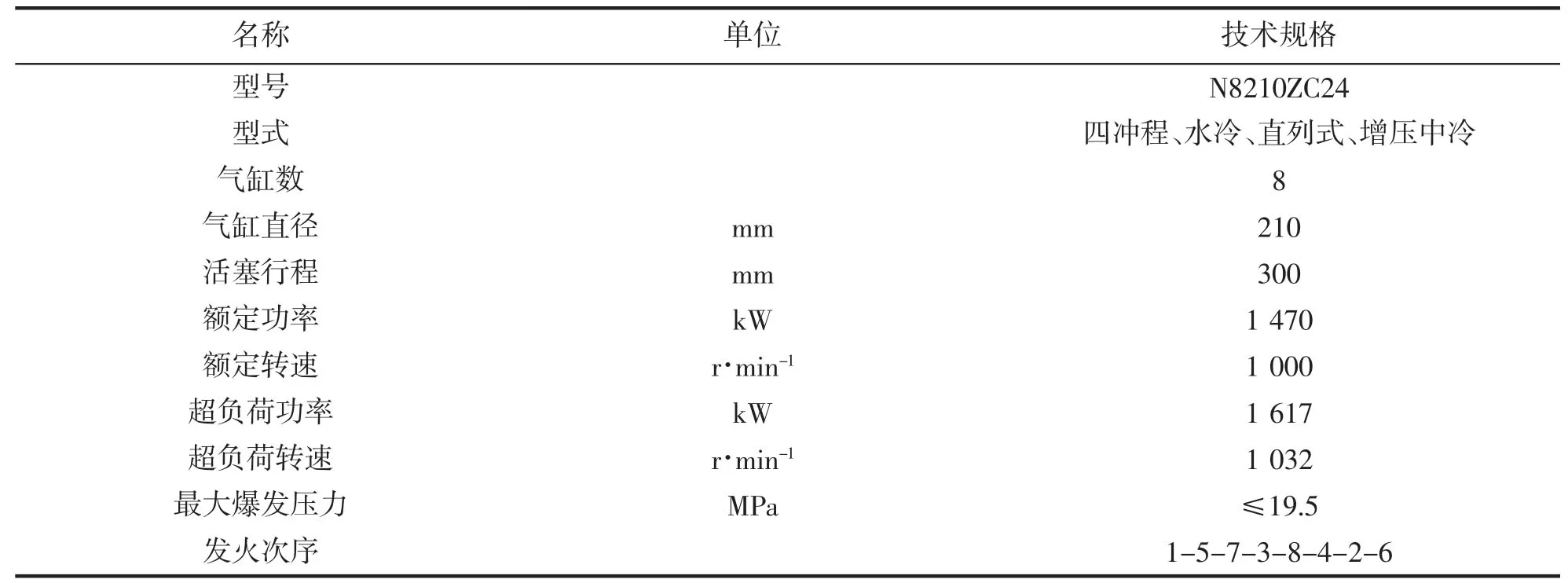

N8210 双增压器系列柴油机主要技术参数见表1。

表1 N8210 双增压系列柴油机主要技术参数Tab.1 Main technical parameters of N8210 dual turbocharged series diesel engine

2 总体方案设计

N8210 双增压柴油机的设计开发是基于原成熟产品N8210 单增压柴油机的基础上,为同时兼顾该系列柴油机高低工况的稳定运行能力、响应能力以及经济性,采用8 缸双增压技术开发而成。采用该技术的设计思想:原该系列柴油机采用一个大增压器,转动惯量大,响应速度慢,采用2 个小增压器后,转动惯量减小,低速响应速度得到提升,在不影响高工况运行能力的情况下,低速大扭矩的相关性能会有明显改善。在总体方案设计阶段,由于改为双增压器的结构,相应的排气系统、进气系统、滑油系统、冷却系统等进行了重新设计,并对相关的主要零部件进行重新校核计算,如曲轴计算、扭振计算、增压器匹配计算等,大幅度提高设计效率以及设计质量。

3 主要系统设计

3.1 排气系统

原N8210 单增压柴油机采用脉冲转换增压系统。该系统的排气管布置结构避免了各缸排气之间的相互干扰,且脉冲转换的方式能充分利用从各支管排出的气体热量和动能,在高工况的使用中性能较好,但在低工况,尤其是在低速大扭矩的工况下,由于低速时排气能量不足,无法使转动惯量大的大增压器高效运转,导致柴油机燃烧不充分,油耗、排温高,性能较差。

为了改善高增压柴油机的低工况下的性能指标,国内外研究人员通过各种途径做了大量的工作,研发了多种增压系统,主要采取了如下几种措施:可变截面涡轮、可变气门正时机构、二次进气及扫气旁通、进排气旁通及高工况放气;低压缩比补燃、相继增压等[2]。

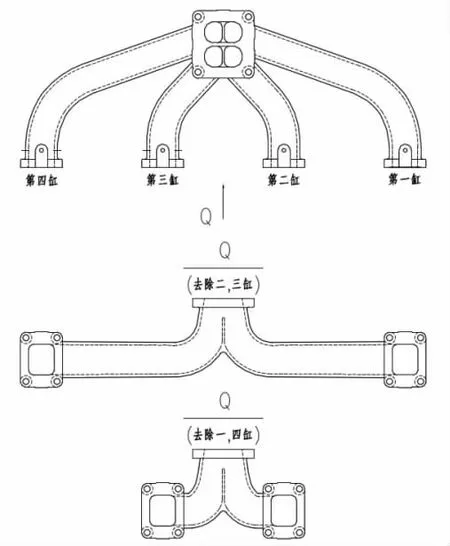

考虑到该系列柴油机主要面向的是渔船市场,尤其是拖网渔船上要求柴油机具备低速大扭矩的能力,且结构紧凑,改造成本低,动力性能优良,结合市场实际情况以及研究了多方面的资料,最终采用4 缸配1个小增压器,2 个增压器并联的模式[3]。柴油机排气管结构见图1、图2。

图1 排气管实物图Fig.1 Physical drawing of exhaust pipe

图2 排气管二维图Fig.2 2D drawing of exhaust pipe

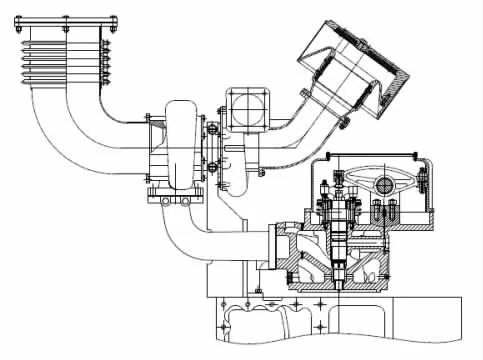

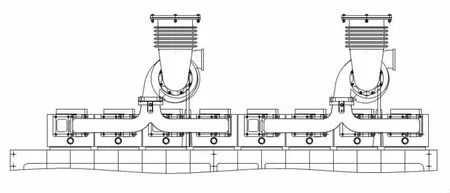

在排气系统机构布置方面,按照原N8210 的设计思路放2 个增压器难度较大,且增加了柴油机的外形尺寸,故结合结构简单和紧凑的原则,并考虑发火次序1-5-7-3-8-4-2-6,避免排气管中相邻2 缸产生严重的排气和扫气干扰的现象,最终采用1、4 缸和2、3 缸一个增压器,5、8 缸和6、7 缸一个增压器,由于排气管中相邻的2 缸发火间隔是270°曲轴转角,避免了排气干扰的情况。排气系统布置图见图3、图4。

图3 排气管系统布置侧视图Fig.3 Side view of exhaust pipe system layout

图4 排气管系统布置主视图Fig.4 Main view of exhaust pipe system layout

3.2 进气系统

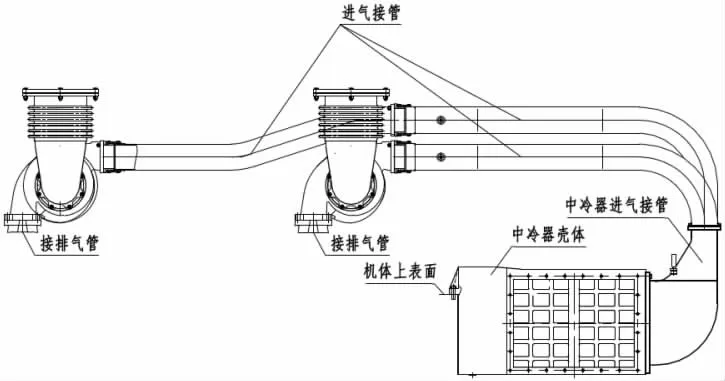

进气系统包括中冷器进气接管以及与增压器相连的直管、弯管部分。考虑到排气管气道的流通性,在不影响安装布置的前提下,尽可能使排气管路以圆弧过渡,使其进气流畅。进气系统布置图见图5。

图5 进气管系统布置图Fig.5 Layout of air inlet system

3.3 滑油系统

因为新的结构采用了2 个增压器,且位置也发生了变化,故相应的增压器滑油管路也进行了的更改。

3.4 冷却系统

由于要布置2 个增压器,且进排气系统、滑油系统等位置发生了变化,为避免干涉,冷却系统的位置也相应进行了调整。

4 主要零部件设计

4.1 曲轴

曲轴材料采用42CrMo,全平衡设计,可以带前端输出,且与原N8210 单增压柴油机通用。

4.2 增压器

根据N8210 系列柴油机的主要技术参数,增压器公司通过匹配计算,选择适用于此系列柴油机的增压器,与原单个增压器相比,此次选配的2 个小增压器转动惯量小,相应速度快。

5 台架试验

5.1 推进、负荷试验

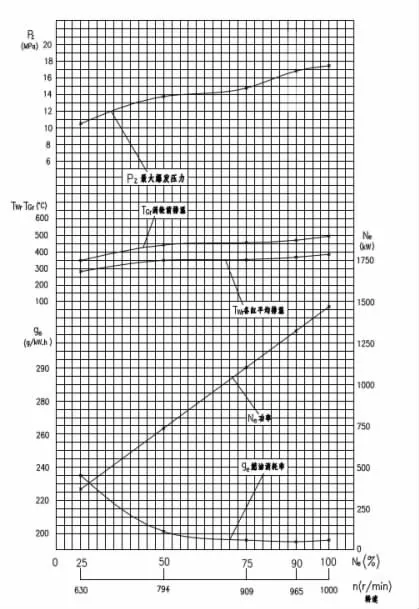

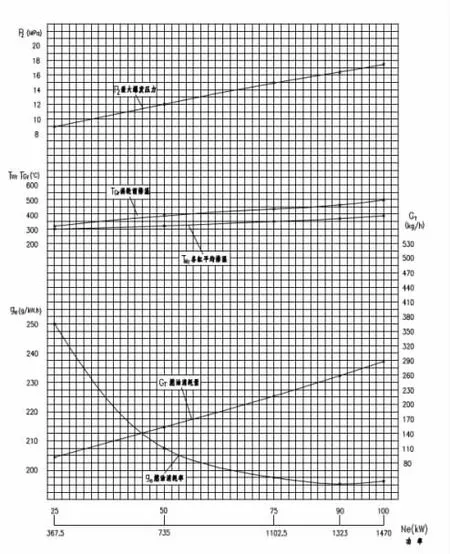

中策公司根据国标、船标以及中国船级社的相关规范对N8210 双增压柴油机进行了台架试验,见图6。具体的试验数据见图7、图8。

图6 台架试验Fig.6 Bench test

图7 N8210ZC24 (1 470 kW/1 000 r·min-1)双增压柴油机推进特性曲线Fig.7 N8210ZC24 (1 470 kW/1 000 r·min-1) propulsion characteristic curve of dual turbocharged series diesel engine

图8 N8210ZC24 (1 470 kW/1 000 r·min-1)双增压柴油机负荷特性曲线Fig.8 N8210ZC24 (1 470 kW/1 000 r·min-1) load characteristic curve of dual turbocharged series diesel engine

从图7、8 比较常规N8210 单增压柴油机,分析可知,双增压柴油机的油耗、各缸平均排温以及涡轮前排温均有所下降,符合设计指标。

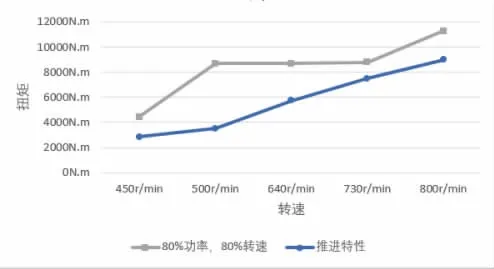

5.2 低速大扭矩试验

为了考核N8210 双增压柴油机低速工况扭矩提升能力,试验时按照80%功率,80%转速进行试验,并对比该系列推进特性下的性能,见图9。

从图9 分析可知,N8210 双增压柴油机相比该系列推进特性下的性能参数,低速扭矩有大幅提升,符合设计指标中低速大扭矩的要求。

图9 对比试验Fig.9 Comparative test

6 结论

通过本次N8210 双增压系列柴油机的设计开发,积累了丰富的设计及试验经验,具体结论如下:

(1) N8210 双增压系列柴油机各项性能指标均达到设计要求,且低速工况扭矩有所提升,今后能够有效满足拖网渔船等需要低速大扭矩的市场需求;

(2)与N8210 单增压系列柴油机相比,双增压系列主要在进排气系统等方面进行改造,对曲轴、连杆等主要零部件保持通用,有利于210 系列柴油机的标准化、系列化,降低成本;

(3) 8 缸双增压技术在N8210 系列柴油机的成功应用,为中策公司将来开发N8170、G8300 等其他8缸系列双增压柴油机积累了宝贵的经验。