超声搅拌磁流变抛光液的声场仿真分析∗

姚炳廷 杨胜强 郭 策 李秀红

(1 太原理工大学机械工程学院 太原 030024)

(2 精密加工山西省重点实验室 太原 030024)

0 引言

磁流变抛光液(Magnetorheological polishing fluid)作为一种新兴智能材料,其在磁场作用下具有可控的流变性[1−2],被广泛应用于各种光学元件和脆硬性材料的加工中。磁流变抛光液在加工及存放过程中颗粒的凝聚和沉降[3]严重影响了加工效率,而且其配制中常用的机械搅拌方法难以将其充分混匀。超声搅拌利用空化效应产生冲击波和微射流能从微米级别冲击团聚物[4]。然而,超声空化效应与液体介质的声场分布密切相关。超声场的分布情况可通过理论计算和实验测量两种途径实现[5]。由于目前实验研究主要解决声场的定性问题,而声场参数的测定及定量研究较为困难,因此人们尝试运用如计算流体动力学法、有限元法、时域有限差分法等进行声场的数值模拟研究[6−10]。声场的仿真结果可以间接地反映液体中的空化效应[6]。容器的几何形状和变幅杆的位置对容器内的声压分布有显著的影响[11]。不同液体介质中声屏蔽效应的强弱也不同[12]。目前声场研究的液体介质多为水,对不同液体介质中声场的研究还不完善,并且由于声场测量实验条件的限制,要达到实际应用需继续进行该方面的研究工作。本文对20 kHz 超声作用下磁流变抛光液中的声场分布进行了模拟计算,分析了磁流变抛光液超声分散过程中变幅杆没入深度、容器大小对抛光液声场分布的影响,并对超声功率与抛光液中空化区域的关系进行了研究,通过声强测量试验验证了模拟结果的可靠性。本文的研究有助于了解空化场的分布规律,为均匀分散磁流变抛光液提供工艺支持和理论参考。

1 计算模型和试验方法

1.1 磁流变抛光液制备过程

用烧杯量取350 ml 去离子水放到机械搅拌器下,开启搅拌器,转速设为300 r/min;加入1.68 g羧甲基纤维素钠作为增稠剂,加入6.75 g 六偏磷酸钠作为缓蚀剂,之后加入10 g 亚硝酸钠,再加入20 g 无水碳酸钠(将pH 值调到8∼10 之间)搅拌5∼10 min。加入5 ml丙三醇搅拌5 min。调节搅拌器转速至350 r/min,加入21.6 g纳米二氧化硅搅拌15 min。缓慢加入3∼5 µm 的羰基铁粉1150 g,加入过程中搅拌器提速至550 r/min,搅拌至没有明显沉淀。加入1 µm的碳化硅150 g搅拌30 min。

1.2 磁流变抛光液的声场模拟分析

超声振动系统的声场仿真是包括了声压电耦合、声与结构耦合的多场耦合计算。

超声振动是由压电换能器产生,之后传递到变幅杆上。假设变幅杆材料和锆钛酸铅压电陶瓷(PZT)均为各向同性弹性结构,它们的线弹性行为受牛顿第二定律控制:

其中,ρm是材料密度(kg/m3),ω是角频率(rad/s),u是颗粒位移(m),Fv是每体积力(N/m3),eiΦ表示交流电。

通过求解声波波动方程可以描述磁流变抛光液中的声场分布。谐振激励下声波波动方程可以简化为求解姆霍兹方程[13],控制方程如下:

其中,ρ0为液体密度(kg/m3),c为超声波在磁流变抛光液中传播的声速(m/s),p=pAcos(ωt)为声压,偶极源q(m/s2)是可选项,纵向声波不存在极化,q设为0。

在磁变抛光液的液体环境中,使用多孔介质声学wood模型进行求解计算[14]。将复合声速cc与有效密度ρeff代入方程(2)分别替换c与ρ0。

其中,θf为液体的体积分数,ρf是液相密度(kg/m3),Kf是液体体积弹性模量(Pa),Ki为颗粒的体积模量(Pa),θi为颗粒体积分数,ρi为颗粒密度(kg/m3)。

声结构边界耦合了压力声学与固体力学接口。声结构边界控制方程如下[15]:

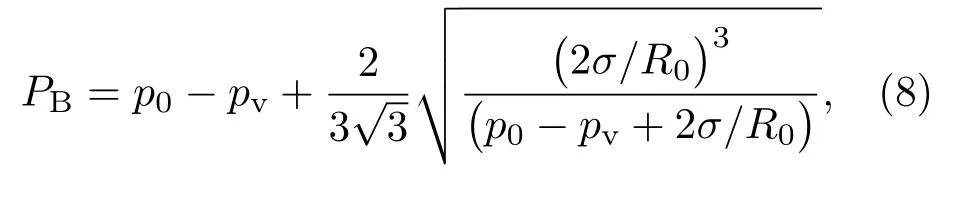

其中,n是法向单位向量,ρs为变幅杆材料密度(kg/m3),an是解的法向加速度(m/s2)。当抛光液中含有半径为R0的空化核时,采用公式(8)计算磁流变抛光液中的空化阈值:

其中,R0为空化泡的初始半径(µm),p0为液体的静压力(Pa),pv为气泡内的蒸汽压(Pa),σ为液体的表面张力系数(N/m),2σ/R0为空化泡的表面张力。

20◦C 时,水的液体静压p0= 0.1 MPa,饱和蒸汽压pv= 2.3388 kPa,表面张力系数σ=0.7275 N/m,假设空化气泡初始半径R0= 5 µm,因此,20◦C时水的空化阈值PB=0.103 MPa。

1.3 边界条件与网格划分

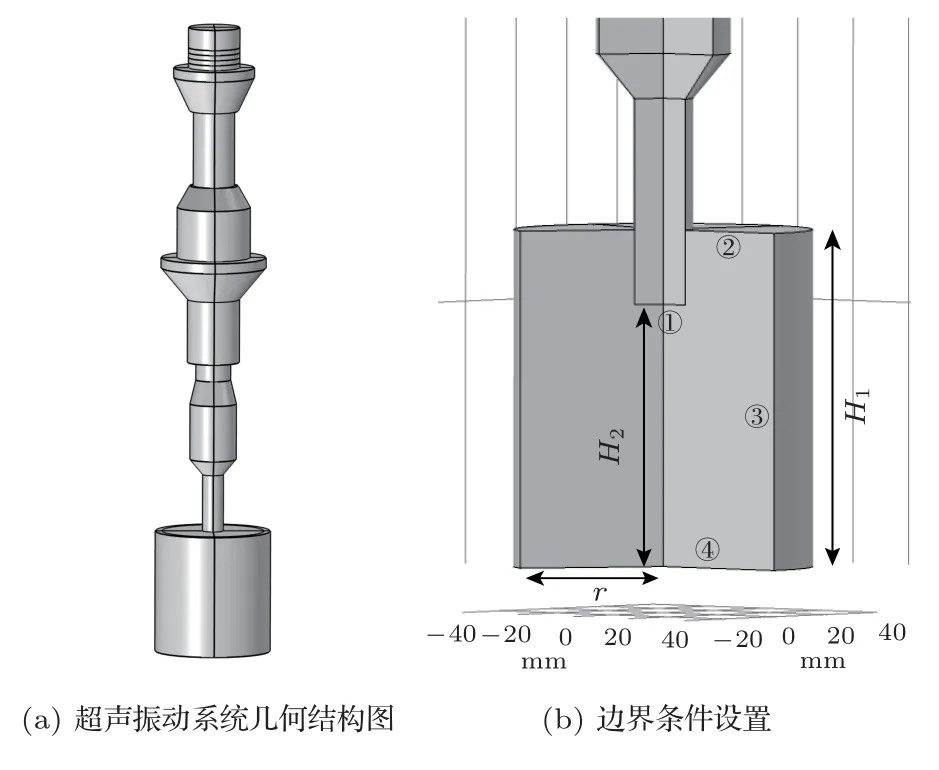

图1(a)为超声振动系统的几何结构图,换能器由4 层压电陶瓷片堆叠而成。图1(b)为容器边界条件设置。边界1 为变幅杆与抛光液接触面,设为声结构耦合边界。考虑声传播的吸收和反射将容器壁面3 与壁面4 设置为阻抗边界。Z=ρc= 2500 (kg/m3)×5639 (m/s)。抛光液与空气接触,声波发生全反射,边界2 设置为软声场边界。超声功率700 W 时,根据压电陶瓷片的极化方向,压电陶瓷片的一端加2187 V 激励电压,另一端边界设为接地。磁流变抛光液是由固体颗粒与液体介质组成的悬浮体系。采用多孔介质wood 模型模拟悬浮在液体中的固体夹杂物或流体混合物,具体参数如表1 所示。容器半径r= 45 mm,高度H2=90 mm,变幅杆探入深度设为H1。

图1 超声振动系统几何模型的构建与设置Fig.1 Setting of geometric model of ultrasonic vibration system

表1 多孔介质参数Table 1 Parameters of porous media

图2 为超声振动系统网格划分。网格采用自由四面体网格,网格大小为细化。为了保证计算精度,磁流变抛光液所在区域的网格需保证一个波长内至少有5 个网格,即网格最大单元的大小为14.81 mm。

图2 模型网格划分Fig.2 Meshing model of compute area

1.4 磁流变抛光液的声场测量

图3 为型号YPS17B-HB 的实验级超声振动系统,振幅调节范围为50%∼100%,最大功率1000 W,默认频率20 kHz。超声变幅杆浸没于盛有制备磁流变抛光液材料的烧杯中,探入深度为10 mm。

图3 声场测量试验设备Fig.3 Sound field measuring equipment

变幅杆位于烧杯的中心。声场的测量使用精密型声强测量仪,将测量仪探棒前端浸没于磁流变抛光液,探棒使用试管夹夹持,在烧杯上固定直尺,探棒靠在直尺上以调整水平方向距离,移动试管夹螺母可以调整探头竖直方向距离。水平和竖直移动的距离间隔设为10 mm。改变超声振动装置的功率测量不同功率下的声场分布。

2 结果与讨论

2.1 超声变幅杆探入深度的影响

图4 为变幅杆不同探入深度下磁流变抛光液中的声压分布仿真结果。在相同的容器尺寸下,变幅杆输出端18 mm 范围内的环形区域声压最强。随着变幅杆探入深度的增加,负压区逐渐下移。探入30 mm 后负压区逐渐贴近壁面并向四角移动。

图5 为变幅杆输出端轴向声压幅值分布的仿真结果,变幅杆输出端平面设为z= 0,正方向向下。随着测量深度的增加,变幅杆轴向声压减弱,声压最大值出现在距超声变幅杆输出端18 mm 范围内。变幅杆不同探入深度下,声压幅值的分布有相似的规律,在z坐标z= 25 mm、z= 60 mm 的位置,出现两个极大值点,两个极大值点之间的距离约为波长的一半,声压的增强主要是由次谐波振荡的压力引起的。

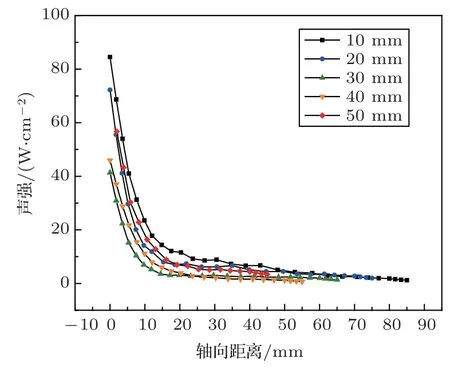

图6 为变幅杆输出端轴向声强分布的仿真结果,尽管变幅杆探入深度不同,声强都在距变幅杆输出端20 mm 范围内迅速衰减,20 mm 后缓慢衰减。变幅杆入液深度10∼30 mm 的轴向总体声强随探入深度增大而减小,变幅杆探入深度30 mm 时距变幅杆输出端20 mm范围内的声强最低。综合比较各个探入深度,发现变幅杆探入10 mm时轴向声强较大,颗粒更容易分散。探入深度为30 mm 与40 mm时效果不理想。

图4 变幅杆不同探入深度的声压分布Fig.4 Simulation of acoustic pressure propagation at different penetration depth of the horn

图5 变幅杆输出端轴向声压幅值分布Fig.5 Amplitude of axial pressure of the horn

图6 变幅杆输出端轴向声强Fig.6 Axial sound intensity of the horn

2.2 容器半径和长度对声场的影响

图7 为容器内最大声压随容器长度和半径变化的模拟结果,其中超声功率700 W,变幅杆探入深度10 mm,随着半径的增大,最大声压逐渐减弱,在半径为30 mm 的容器中,长度对最大声压的影响不明显,组内最大声压的标准差为3.5%。在直径35 mm 和40 mm 容器中差异明显。综合各组数据选择30 mm半径最优。对于半径35 mm的容器,随着容器长度增加最大声压增幅最大达7.7%。容器的长度对最大声压的影响可能是容器底部的声压反射造成的。当容器半径40 mm、容器长度80 mm 时最大声压最大。

图7 容器半径和长度对最大声压的影响Fig.7 Effects of container radius and depth on maximum pressure

2.3 不同超声功率对声场的影响

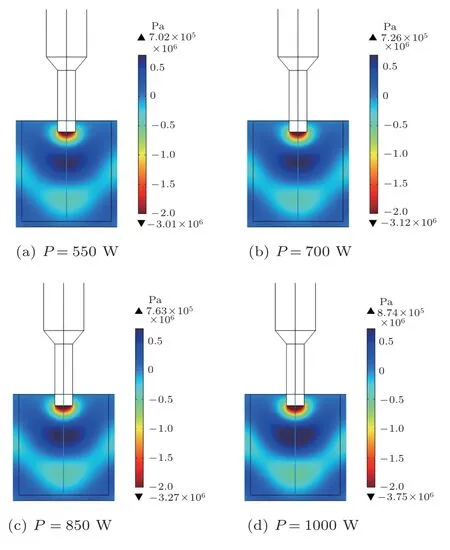

图8 为变幅杆探入深度为10 mm、 550∼1000 W 超声功率下声压分布的仿真结果。随着功率的增大,最大声压随之增大,使得空化强度增大,声压主瓣的位置没有显著变化,高声场强度的区域有所增大。声场中达到空化阈值的区域增大,使得磁流变抛光液的搅拌更加均匀。空化效果较弱的区域为容器的角落与波节位置。变幅杆轴向声强的仿真结果如图9 所示,声强随功率增大总体增大,声强在轴向呈指数衰减。声强最大值可以达到122 W/cm2。

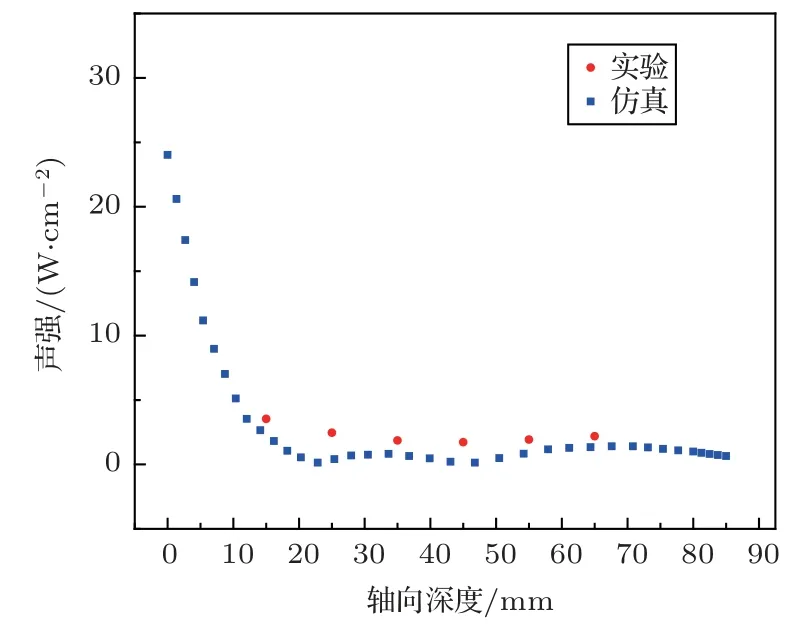

2.4 实验验证

图10 为功率700 W 时超声振动系统在500 ml烧杯内轴向声强的实验测量结果。变幅杆探入深度为10 mm,采用低浓度磁流变抛光液,其中羰基铁粉体积分数0.29%,碳化硅体积分数0.09%,纳米二氧化硅体积分数0.3%。使用声强测量仪测量声场,测量时测量探头起始位置距变幅杆输出端15 mm,间隔10 mm测量变幅杆轴向声强。测量的声场分布与模拟结果类似,靠近变幅杆的区域声强较强,远离变幅杆时声强减弱,声强在轴线上存在波动,两个波峰之间的距离约为波长的一半,由于超声空化产生大量的空化云,空化云的声屏蔽效应使得声强在靠近变幅杆的区域迅速衰减,之后衰减变慢,测量结果与仿真结果较为吻合。

图8 不同功率下声压分布声压Fig.8 Simulation of acoustic pressure propagation at different power

图9 不同功率下轴向声强Fig.9 Axial sound intensity distribution at different power

图10 变幅杆轴向声强的变化Fig.10 Variation of sound intensity in the axial direction of ultrasonic horn

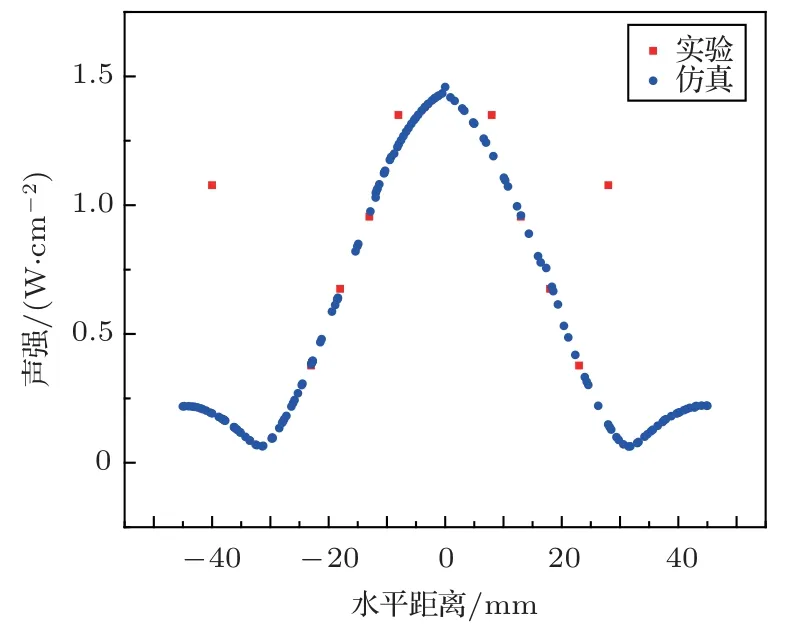

图11 为变幅杆输出端正下方70 mm 水平方向声强测量结果,实验测量值与模拟结果吻合。测量结果显示,当测量位置远离变幅杆中轴线时声强逐渐减弱。容器壁附近的声强出现增强,可能是由于声波反射造成的叠加,烧杯内出现了混响场。声强测量值的分布规律也与仿真结果吻合。

图11 变幅杆输出端正下方70 mm 处声强的变化Fig.11 Variation of sound intensity in the radial direction at height z = −70 mm from the horn output

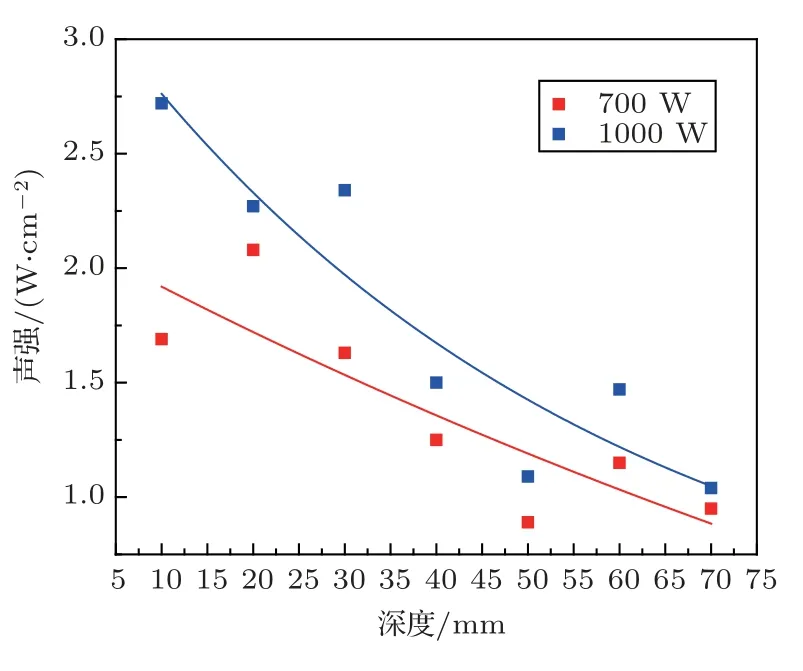

图12为变幅杆侧向声强测量结果,其中超声频率为20 kHz,超声功率分别为700 W和1000 W。以平行于变幅杆中轴线21 mm 处的液面为起始点向下测量。距液面40 mm 范围内,比较两种功率下的声衰减拟合曲线,超声功率1000 W 比700 W 的声衰减更快,可能是由于更大功率下产生的空化泡更多,导致超声波在空化云中传播的反射与散射增强。距初始测量点50 mm处声强增大,这主要与该点处于驻波的波腹有关。

图12 变幅杆侧向声强的变化Fig.12 Variation of sound intensity in the side direction of horn

3 结论

本文利用多物理场耦合方法对不同工艺参数下超声搅拌磁流变抛光液的声场进行了仿真,并对仿真结果进行了实验验证,所得结果与试验测量结果吻合。550 W 时最低声压约为0.7 MPa,超过了空化阈值。最高声压产生于距变幅杆输出端20 mm范围内,远离变幅杆的区域声压急剧下降,说明声传播过程中会不断衰减,变幅杆轴向附近区域是主要的声空化发生区。改变变幅杆探入深度对产生最大声压没有显著影响。声强的大小不是影响空化的唯一因素,空化场的分布也影响搅拌的效果。比较了变幅杆在不同探入深度下磁流变抛光液中声场强度的分布,最优的探入深度为10 mm,针对不同容器形状可以用同样方法得到最优探入深度。这项研究为模拟磁流变抛光液等悬浮液的声场提供了一个很好的视角,也为今后超声分散悬浮液容器的优化设计提供了一种较好的方法。