冷滚压压力对钻具螺纹疲劳寿命影响试验研究

(1.川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 广汉 618300;2.西安摩尔石油工程实验室股份有限公司,西安 710065)

2015年以来,川渝地区钻具失效事故频发,因其地层、工况等因素复杂多变,加之前期相关研究基础较为薄弱,导致该地区钻具失效问题突出,不仅严重影响钻井施工的正常进行,而且造成了较大的经济损失。钻具失效案例统计发现,78%刺漏及断裂都发生于距离螺纹端面3~4扣的应力集中处[1-3]。因此,改善螺纹应力集中,提高钻具材料的抗疲劳性能是解决川渝地区钻具失效问题的重要途径之一。

国内外学者通过研究钻具失效机理[4-14],发现通过表面强化处理能够改善螺纹的应力集中,从而显著提高其抗疲劳性能[15-17]。冷滚压工艺作为一种改善螺纹应力集中的螺纹表面强化处理方法已经被学者证明可行[18],并且各滚压参数的确定都需要经过严密的计算及试验验证[19]。通常,新钻具在投入使用前都需要通过冷滚压工艺来提高其抗疲劳性能。但是,钻具使用一段时间后,其被送往钻具站进行切扣并重新车削螺纹时,由于现场工作量大、人员较少、设备不齐全,一般不进行冷滚压工艺处理,由此可能导致钻具疲劳寿命降低,造成钻具失效事故。鉴于此,本文在川渝地区钻井现场选取了钻杆、普通钻铤、无磁钻铤3种典型钻具,依据疲劳试样尺寸要求,加工成光棒试样,开展了不同冷滚压力对钻具疲劳寿命影响的试验研究。

1 试验样品制备

试验样品材料选取自川渝地区钻井现场,包括127 mm(5 英寸) S135型钻杆接头(材料编号1#)、165.1 mm(6英寸)普通钻铤(材料编号2#)、165.1 mm(6英寸)无磁钻铤(材料编号3#)。在试验前分别测试了试验样品材料的力学性能,测试结果如表1所示,均符合API Spec 7-1对钻具材料的要求。

表1 试验样品材料的力学性能

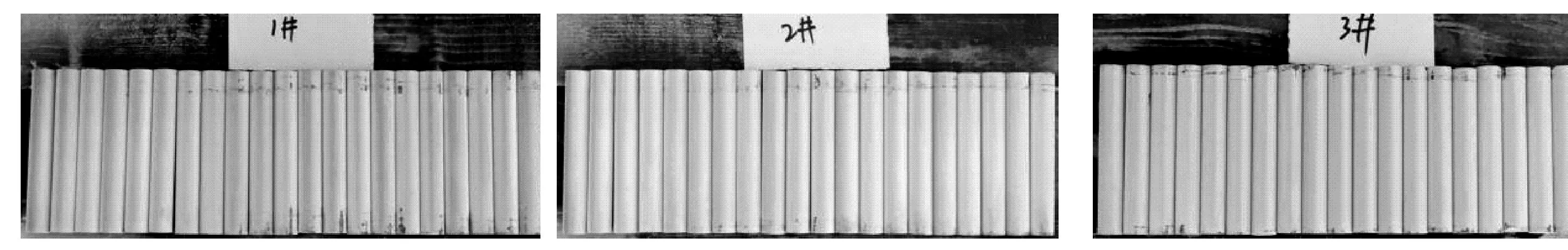

根据疲劳试验对试样尺寸要求,在选择的钻具上切取材料,将其加工为ø12.04 mm×80 mm的光棒,并在无心磨床上对光棒表面进行磨屑加工。然后,进行渗透探伤,结果如图1所示,均无裂纹。

图1 用钻具材料加工的光棒

本文所选钻具的螺纹型号均为NC50。因此,根据API Spec 7-1对NC50型螺纹尺寸要求,在光棒中部开槽(模拟螺纹扣),螺纹牙底圆弧半径0.965 mm±0.05 mm,无锥度,深度为2 mm±0.02 mm。加工好的试样如图2所示。

图2 试样形状和尺寸示意

每种材料分别加工13件试样,并编号。利用手动泵液压设备(最高压力为25 MPa,高压排量为0.3 mL/次,滚轮直径为50.8 mm),通过滚轮对每个试样的凹槽施加压力,进行冷滚压工艺处理。13个试样的滚轮压力分别为0、0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0 MPa。

2 疲劳试验方法

采用PQ-6型旋转弯曲疲劳试验机(如图3)对钻具试样进行疲劳寿命试验。

1—右支架;2—按钮开关;3—机身;4—计数器;5—电动机;6—连轴节;7—支座;8—连接轴;9—支承;10—球轴承;11—轴座;12—卡箍;13—试样;14—连接杆;15—扭轴;16—吊杆;17—导板;18—保护罩;19—弹簧;20—左支架;21—停车按钮;22—手轮;23—螺杆;24—拉杆;25—砝码;26—托盘;27—磁力启动器。

试验前,依据不同钻具材料试样的力学性能,参考机械手册第6卷,考虑理论应力集中系数,计算其施加的弯曲应力,结果如表2所示。根据表2的数据,在试验机上悬挂相应的砝码,施加弯曲应力,测试钻具试样在交变弯曲应力下的疲劳极限寿命(断裂时循环次数)。

表2 试验材料最终施加的弯曲应力

试验步骤:

1) 将试样夹持在卡箍上。

2) 水平仪找平,其偏差不大于0.2/1 000,确保试样的工作部分全长上受到均匀的纯弯曲力矩的作用。

3) 旋转疲劳试验的弯曲载荷由试验机悬挂的砝码施加。在理论上,园棒形材料的断裂循环次数与施加的载荷存在如式(1)的关系。因此,依据式(1)计算结果配置相应的砝码。

(1)

式中:Q为砝码与拉杆的质量之和,g;d为试样直径,mm;σ为材料的弯曲应力,MPa;N为在此载荷下断裂时的循环次数。

4) 开动电动机,使试样随主轴一起转动,同时计数器开始计数。

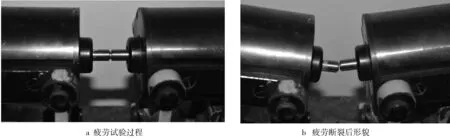

5) 试样经过多次反复循环后,疲劳失效断裂(过程如图4所示),主轴结合部右半部压在停止转动按钮上,使电动机停止,计数器计数停止,试验结束。

3 疲劳试验结果

3.1 钻杆接头试样

钻杆接头试样的旋转弯曲疲劳试验结果如表3和图5所示。根据疲劳试验结果可知,钻杆接头试样经过冷滚压后平均疲劳寿命可达90 858次循环,并且冷滚压力为2 MPa时的疲劳寿命最长,可达358 200次循环,是未冷滚压试样(滚轮压力0 MPa)寿命的14.44倍。

图4 试样的疲劳试验

表3 钻杆接头试样疲劳试验数据

图5 钻杆接头试样疲劳寿命与滚轮压力关系曲线

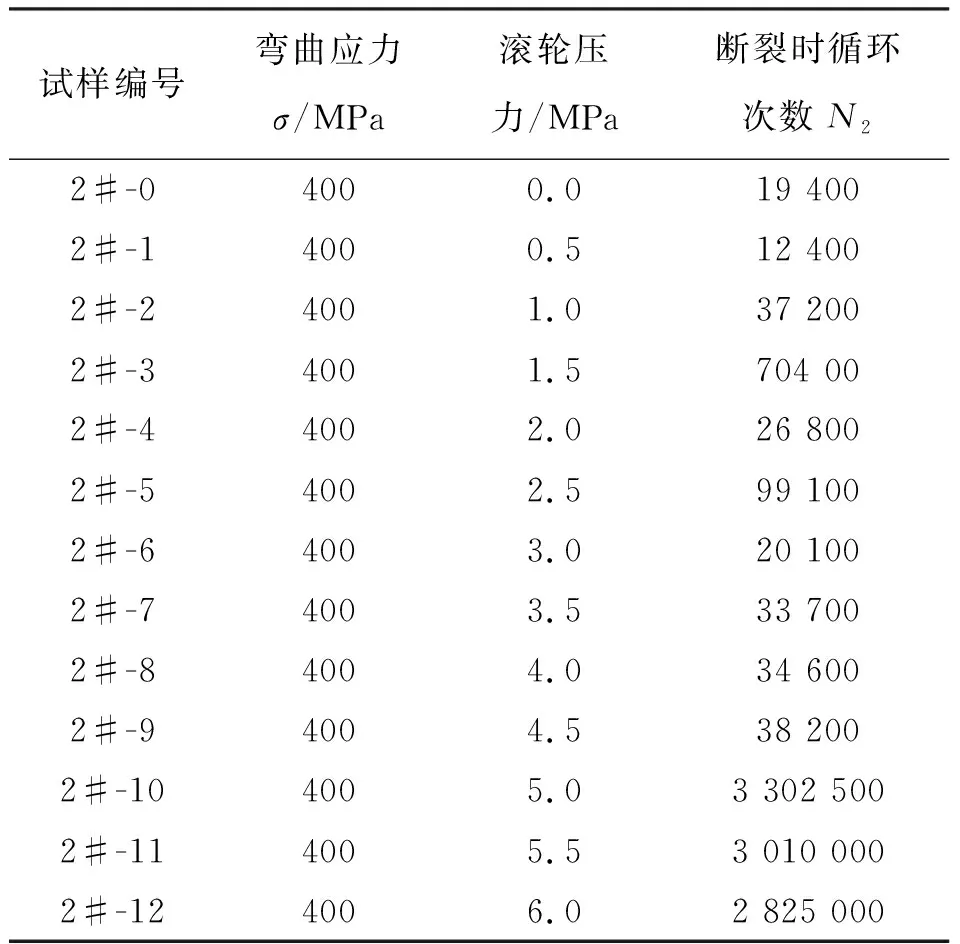

3.2 普通钻铤试样

普通钻铤试样的旋转弯曲疲劳试验结果如表4和图6所示。根据疲劳试验结果可知,普通钻铤试样经过冷滚压后平均疲劳寿命可达590 500次,并且冷滚压力为5 MPa时的疲劳寿命最长,可达3 302 500次,是未冷滚压试样(滚轮压力0 MPa)平均寿命的170.23倍。

表4 普通钻铤试样疲劳试验数据

图6 普通钻铤试样疲劳寿命与滚轮压力关系曲线

3.3 无磁钻铤试样

无磁钻铤试样的旋转弯曲疲劳试验结果如表5和图7所示。根据疲劳试验结果可知,无磁钻铤试样经过冷滚压后平均疲劳寿命可达251 123次,并且冷滚压力为4.5 MPa时的疲劳寿命最长,可达1 304 000次,是未冷滚压试样平均寿命的7.83倍。

图7 无磁钻铤试样疲劳寿命与滚轮压力关系曲线

4 分析试验结果

疲劳试验结果表明,冷滚压工艺能够显著提高钻具螺纹的疲劳寿命。该工艺具有3个方面作用。

1) 提高零件表面平整性。

现场车削螺纹时,根部往往形成较尖锐的槽角,易引起较大的应力集中,特别是各种高强度钢对于应力集中更为敏感,通过冷滚压工艺可以使晶粒细化并重新排列[19],金属纤维产生均匀变形,位错密度增高,螺纹表面不平的状态得到较大改善,原来的尖锐槽角变为圆滑的弧形槽,有效降低了应力集中,缓解了疲劳斑纹和沟槽的形成[20],抑制螺纹根部裂纹萌生和扩展[22]。

2) 在工件表面预制残余压应力。

冷滚压力会使材料发生塑性变形,并在表层产生平行于材料表面的拉应力。但是,由于加工硬化和内部未变形金属的约束,导致其力学表现为材料表面获得较高的残余应力[19]。当疲劳构件工作时,形成的残余应力使最容易形成疲劳裂纹的螺纹根部产生的拉应力抵消或者减少,从而改善螺纹抗疲劳性能,使螺纹根部发生断裂的几率大幅降低[22]。

3) 合适的冷滚压力可使疲劳裂纹由表面推移到次表面上萌生。

有学者[23-24]通过理论和试验验证了细微先屈服区的存在,对于表面非强化材料,疲劳裂纹萌生于表面,由此导致断裂纹的临界应力称为表面疲劳极限。对于经过表面强化材料,疲劳裂纹萌生于次表面,由此导致断裂的临界应力为内部疲劳极限。因此,只要采取合适的表面强化工艺,便可使疲劳裂纹由表面推移到次表面上萌生,由此获得更高的疲劳强度。

对疲劳构件的应力集中区进行冷滚压工艺预制残余应力,会显著提高构件的抗疲劳性能,这一点已经得到证实。但是,预制的残余压力不是越大越好。本文钻具试样的疲劳试验结果表明,冷滚压力存在最优值。有学者研究表明[19],当预制的残余应力过小时,无法抵消或减少疲劳构件在使用过程中由于应力集中所产生的拉应力,致使疲劳构件的疲劳寿命无显著增加;当预制的残余应力过大时,能量会造成较大的拉应力和切应力,导致强化区表面产生褶皱和破裂性缺陷,这些缺陷的存在会导致材料表面钝化膜破裂或应力分布不均匀,材料抗疲劳性能降低。因此,建议在钻具使用一段时间后,将其送回钻具站,切扣并重新车削螺纹。对新车的螺纹使用冷滚压工艺做表面强化处理。应根据不同钻具材料计算其最佳的滚轮压力,确保最大程度提高钻具疲劳寿命。

5 结论

1) 相比未冷滚压试样,冷滚压后的钻杆平均寿命最高提高了14.44倍;普通钻铤试样的平均寿命最高提高了170.23倍;无磁钻铤试样的平均寿命最高提高了7.83倍。

2) 冷滚压工艺能够改善材料的表面平整性,预设残余应力,使疲劳裂纹由表面推移到次表面上萌生。这3个方面的共同作用,从而提高钻具螺纹的疲劳强度。

3) 对于切扣后新车的钻具螺纹,建议使用冷滚压工艺做表面强化处理。根据不同钻具材料计算其适宜的滚轮压力,使钻具螺纹的疲劳寿命得到显著提高。