DC450/900-T型天车钻柱升沉补偿装置设计

郑万里,张彩莹,李 欢,罗 强,王博芳,张 波,张 坤

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

在进行深海钻井作业时,钻井平台或钻井船会随着波浪进行纵荡、横荡、升沉、纵摇、横摇和艏摇6个自由度的运动。升沉运动对平台影响最大,使得钻柱随浮式钻井平台进行升沉运动,导致钻头与井底之间的钻压发生变化,降低了钻井效率,增加了成本,影响钻井作业的顺利进行。同时,升沉运动也会影响BOP等水下设备安装连接的准确性和可靠性,引发设备碰撞事故。因此,浮式钻井平台或钻井船上需要配备一套升沉补偿装置,用以减小升沉运动对钻井作业的不利影响。海洋作业的升沉补偿系统的研究开始于20世纪70年代,早期多采用气液的被动式升沉补偿系统。后期为提高效率,减小能耗,设计了主动补偿系统[1-4]。目前,钻柱升沉补偿装置的技术一直被国外发达国家垄断,主要生产厂家为NOV、MH等国外公司。按照结构形式和安装位置分,钻柱升沉补偿装置可分为天车钻柱升沉补偿装置、游车钻柱升沉补偿装置、补偿钻井绞车、死绳端补偿装置等。天车钻柱升沉补偿装置位于井架顶端,不在井架内游动,补偿载荷大,且方便维护保养,应用较为广泛。

我国对海洋油气钻采装备的研究起步较晚,缺乏天车钻柱升沉补偿系统的研究和技术积累。目前,还没有完全由我国自主设计并进行总体配套的浮式钻井平台天车补偿装置的应用案例。国内主要是中国石油大学[5]、广东工业大学[6]等高校进行了理论性的基础研究。宝鸡石油机械有限责任公司(以下简称宝石机械公司)自2009年开始对钻井平台和钻柱升沉补偿装置进行研究[7-10],先后承担了国家863项目“深水钻机与钻柱自动化处理关键技术研究”、国家工信部“浮式钻井补偿系统研制”等多个项目。

为了总结和提炼钻柱升沉补偿装置的最新研究进展及成果,指导国内钻柱升沉补偿产品的设计开发,以宝石机械公司设计开发的DC450/900-T型天车钻柱升沉补偿装置为基础,详细说明了其总体结构、工作原理、主要技术参数研究、子系统设计、关键部件设计及力学分析,为后续进行大载荷天车补偿装置的国产化研制,攻占深水补偿类市场打下坚实的基础。

1 总体结构

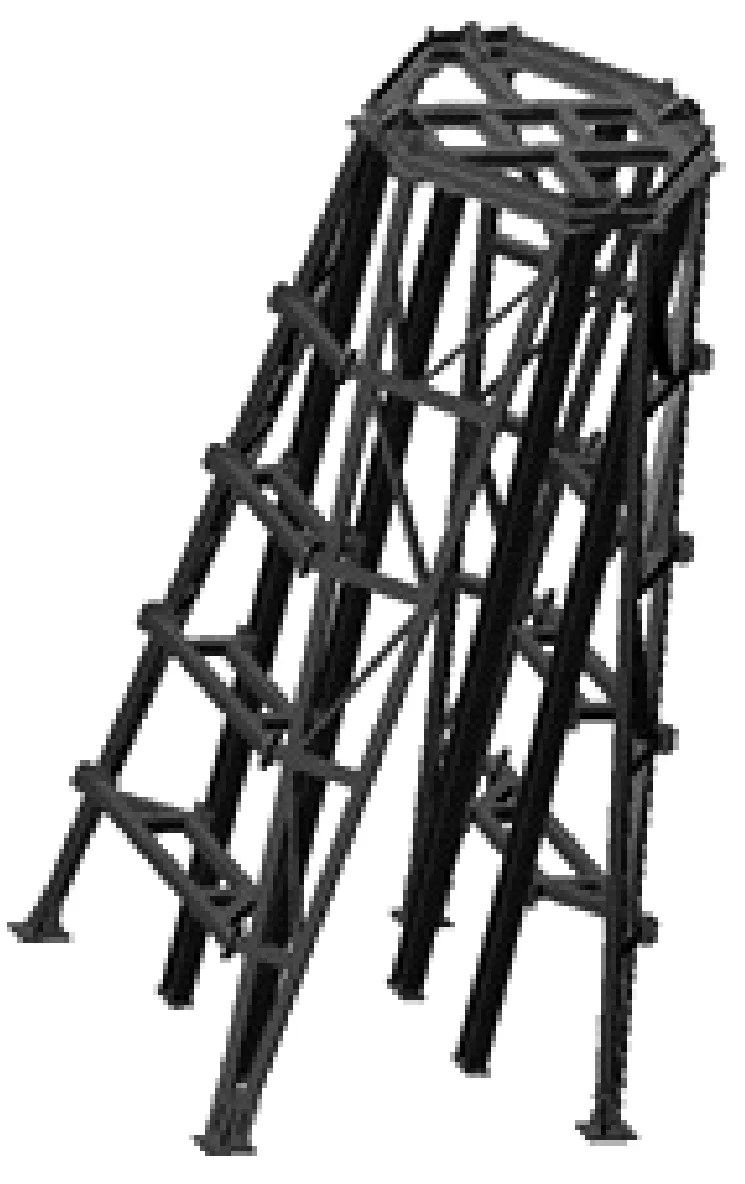

DC450/900-T型天车钻柱升沉补偿装置结构如图1所示,采用被动补偿和主动补偿联合控制的半主动补偿形式。

1—主动缸支撑座;2—上连接架;3—片架总成;4—主动补偿油缸;5—导轨;6—摆臂机构;7—浮动天车总成;8—天车架;9—导向轮;10—支架总成;11—被动补偿油缸;12—伺服阀;13—隔离阀组;14—主动补偿液压站;15—被动补偿液压站;16—主气阀控制柜备用气瓶组;17—蓄能器;18—主气阀;19—增减压控制柜;20—备用气瓶组;21—工作气瓶组;22—空压机。

被动补偿系统主要由被动补偿油缸、活塞式蓄能器、被动补偿液压站、主气阀、隔离阀组、工作气瓶组、备用气瓶组、主气阀控制柜、增减压控制柜和空压机等组成;主动补偿系统主要由主动补偿油缸、主动补偿液压站、伺服阀和电控系统等组成。DC450/900-T型天车钻柱升沉补偿装置位于井架顶端,补偿装置的支架总成通过螺栓与井架顶端相连。钻井作业时,补偿装置基本功能包括补偿功能和锁紧功能,补偿装置的锁紧油缸回缩,使得浮动天车总成和天车架脱开,在补偿油缸活塞缸的伸缩运动过程中,完成补偿装置的补偿动作;补偿装置锁紧油缸伸出,使得浮动天车总成和天车架连为一体,从而关闭补偿功能,完成补偿装置的锁紧,适应最大提升载荷[10-11]。

2 工作原理

当补偿精度要求不高时,只需要开启被动补偿功能,海洋平台随着海浪上升时,井架带动支架总成和天车架上升,与天车架固连的被动补偿油缸缸筒也随之上升。由于浮动天车总成通过销轴与被动补偿油缸活塞杆连接,浮动天车总成在惯性力作用下会短时间保持静止状态。该过程相当于被动补偿油缸的活塞杆做回缩运动,被动补偿油缸中油液进入到活塞式蓄能器中积蓄能量。当海洋平台随着海浪下降时,天车架下沉,被动补偿油缸缸筒也随之下沉,浮动天车总成由于惯性力作用会短时间保持静止状态。该过程相当于被动补偿油缸的活塞杆做伸出运动,活塞式蓄能器中油液被压入到被动补偿油缸中,从而释放能量[3]。在此过程中,通过调节气瓶压力来应对不同的补偿载荷。

当补偿精度要求较高时,被动补偿和主动补偿同时开启,补偿系统处于半主动状态。此时,主动补偿油缸通过特殊设计的主动缸支撑座垂直立在上连接架顶部,在主动补偿控制柜中安装有升沉传感器,可以测量船体相对于海底的三维速度。同时在主动补偿液缸上装有位置传感器。将上述2个测量数据输入到计算机,计算机通过一套逻辑控制算法,向伺服阀发出控制指令,伺服阀动作,主动补偿液压站将液压油注入到主动补偿油缸的上端或下端,使活塞运动,通过活塞杆将拉力或推力施加在浮动天车总成上,维持其相对于海床的位置不变。

3 主要技术参数

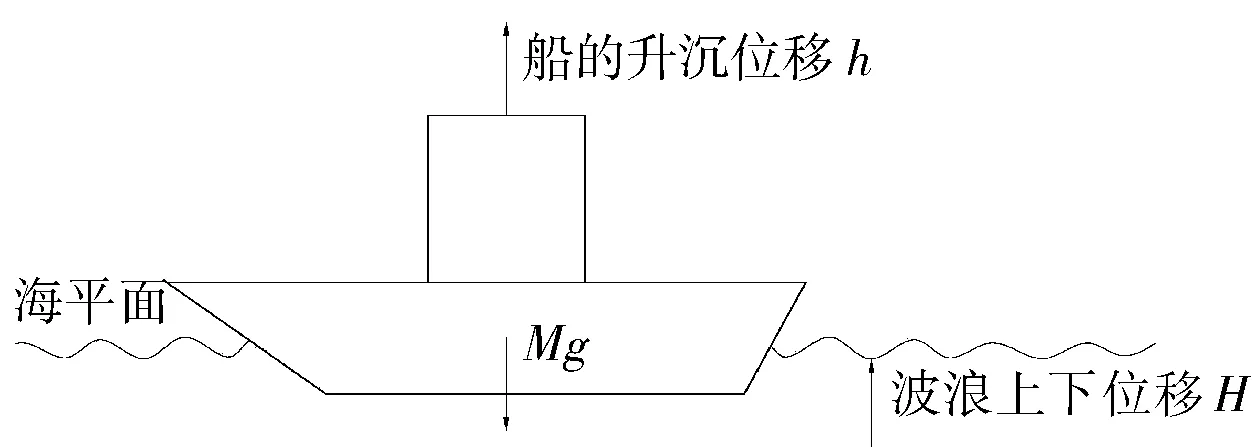

DC450/900-T型天车钻柱升沉补偿装置是按照API 4F和API 8C标准设计制造。目标平台的最大作业水深3 000 m,最大钻井深度10 000 m。该钻井系统的最大钻柱质量为300 t,考虑动载系数影响,设计补偿载荷为4 500 kN。查阅我国南海“大风”恶劣环境下的海况参数,利用动力学分析基本方法,形成了钻井平台的升沉位移理论计算方法[12],如果波浪具有x的位移,则带动钻井平台产生y的位移,钻井平台的升沉位移如图2所示。

图2 钻井平台的升沉位移示意

假设钻井平台集中质量为M,吃水线处平台与海水接触面积为A,在无波浪时,平台自重力与浮力相等,因此在计算时不考虑钻井平台的重力和初始浮力。由牛顿第二定律可得钻井平台升沉运动的基本方程(忽略平台与波浪相互运动的阻力)如式(1)。最终确定最大补偿行程为7.62 m,最大补偿速度为1.3 m/s。

(1)

式中:M为船体的集中质量,kg;ρw为海水的密度,kg/m3;c为阻尼系数,N·s/m;g为重力加速度,g=9.8 m/s2;A为平台吃水线处与海水接触面积,m2;h为平台甲板在相对坐标系中的高度,m;H为水面在相对坐标系中的高度,m。

DC450/900-T型天车钻柱升沉补偿装置的主要技术参数为:

最大补偿载荷 4 500 kN

最大静载荷 9 000 kN

最大补偿行程 7.62 m

最大补偿速度 1.3 m/s

最大操作气压 21 MPa

主动补偿能力 260 kN

主动补偿最大工作压力 35 MPa

4 主要子系统简介

4.1 机械系统

根据最大作业水深3 000 m,最大钻井深度为10 000 m超深水钻井系统的构成,DC450/900-T天车钻柱升沉补偿装置设计为直立油缸驱动天车补偿型式。补偿装置的支架总成通过螺栓固连在井架顶端,天车架固连在支架总成上。片架总成通过螺栓固连在天车架上,片架总成顶部固接有上连接架,上连接架和天车架之间并排竖置有4根导轨,呈“口”字型布置。浮动天车总成位于上连接架和天车架之间,并沿着4根导轨上下移动。浮动天车总成下端与被动补偿油缸总成相连。被动补偿油缸由并排竖直放置的2个液压缸组成,并通过销轴分别与浮动天车总成连接。被动补偿油缸的缸筒通过法兰固接在天车架上。主动补偿油缸的缸筒通过主动缸支撑座倒立竖直放置并固接在上连接架上。主动补偿油缸的活塞杆朝下,并通过销轴与浮动天车总成相连。被动补偿油缸总成与主动补偿油缸分别与动力控制机构相连接。天车架的一侧分别设置有快绳摇臂总成、快绳导向总成,天车架的另一侧分别设置死绳摇臂总成和死绳导向总成。快绳摇臂总成和死绳摇臂总成分别与浮动天车总成相连接。浮动天车总成通过钢丝绳与游车相连接,该钢丝绳还分别与快绳导向总成、快绳摇臂总成、死绳摇臂总成和死绳导向总成相连接。

本补偿装置机械系统主要特点和创新性主要表现为:采用补偿缸直驱结构形式,相比较斜缸布置,液缸直驱形式能够减少补偿缸活塞偏磨,结构简单,便于维修保养;主动补偿缸装于顶部,减少空间占用;采用特殊设计四连杆摇臂机构,优化摆臂夹角与连杆长度,减少钢丝绳在滑轮上的磨损,提高了钢丝绳使用寿命。

4.2 液气系统

以液压系统为动力源,采用2个活塞杆向上伸出的并排竖直布置的被动补偿液压缸和1个活塞杆向下伸出的竖直倒置的主动补偿缸。被动补偿液压缸有杆腔通过管路相互连通后与低压蓄能器相连。被动补偿液压缸无杆腔通过油管互相连通后与隔离阀连接,隔离阀通过管路与活塞式蓄能器油液侧相通,活塞式蓄能器气体侧通过管路与工作气瓶相连。主动补偿缸无杆腔与有杆腔油口通过管路与补偿控制伺服阀连通。补偿控制伺服阀通过管路与主动补偿液压站出口连通。

4.3 控制系统设计

伺服阀、隔离阀、主动补偿液压站电机分别与控制单元连接。控制单元分别与平台升沉检测装置、位移传感器、压力传感器A、压力传感器B连接。位移传感器检测主动补偿液压缸活塞位移,压力传感器B检测主动补偿缸无杆腔压力,压力传感器A检测主动补偿缸有杆腔压力。

控制单元采用具有模数处理能力的工业计算机。主动补偿缸有杆腔的压力传感器A和无杆腔的压力传感器B检测主动补偿缸压力,反馈给控制单元。控制单元处理该信息后,发出信号,调节比例溢流阀,使变量泵输出的油液压力始终高于主动补偿缸油口压力1个恒定值,构成电反馈负载敏感机构。

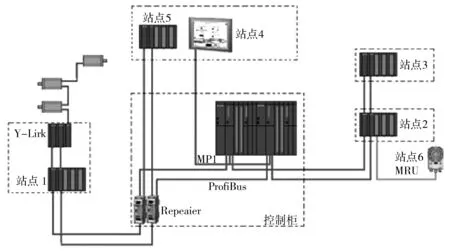

钻柱升沉补偿系统电控系统还负责监视整个装置的运行状态,包括系统工作压力、控制阀门开关状态等,当系统出现异常时及时提示设备操作人员。补偿装置电控系统包括:控制器、接口模块、人机交互面板(HIM)、物理开关等,为方便司钻操作,在司钻房内提供操作面板,可完成隔离阀开/关、隔离阀常开/常关、增加气压、减小气压等操作。补偿装置电控系统提供补偿装置载荷大小、气动系统(空压机、气瓶组、主气阀)压力、液压系统(补偿油缸、蓄能器、液压站)压力、补偿油缸及蓄能器位置、液压站油箱液位等监视值。控制系统框图如图3所示。

5 关键部件运动及力学分析

5.1 摆臂机构优化设计

摆臂机构由2组杆件和导向轮组成,在天车左右两侧对称布置,其中与浮动天车相连的称为连杆,安装在天车梁铰接支座上的称为摇杆[13-15]。摆臂机构的设计参数根据实际工况确定为:最大补偿位移为7.62 m,补偿载荷为4 500 kN。根据摆臂机构的工作原理及相似理论,将摆臂机构简化为偏置摇杆滑块机构,如图4所示,OA杆为摇杆,长度为a。AB杆为连杆,长度为b。偏心距为e,s为滑块位移,s′为滑块的初始位置。滑块运动过程中,为保证机构传力性能良好,应使传动角的最小值γ≥40°,故对于本天车补偿装置中的摇杆滑块机构而言,其在运动时承担着整个钩载的重力,故在不改变现有结构的条件下,根据现场作业经验,其最小传动角应尽量保持在40~50°。

图3 DC450/900-T型天车钻柱升沉补偿装置控制系统框图

图4 摆臂机构运动原理

由余弦定理可得:

e2+(s+s0)2=a2+b2-2abcosγ

(2)

由式(2)可知,增大偏心距e和滑块位移s,可以增大传动角γ。

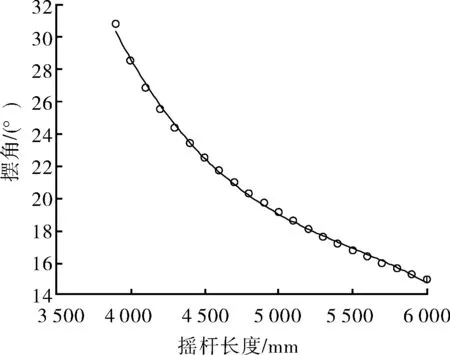

根据设计参数,初始位置选取为:s′=1 550 mm,e=3 003 mm。A点位于滑块行程连线的垂直平分线处附近,这样可以保证滑块从最小行程运动到最大行程时,摇杆也摆动了一个行程周期。摇杆的长度a从3 900 mm以100 mm的长度递增到6 000 mm这22个摆臂位置时,摆臂机构摆角和摇杆长度的关系如图5所示。

小摆角有利于减少钢丝绳在滑轮上相对运动而造成的钢丝绳磨损。摆角太小会造成连杆和摇杆长度增加,使得整体质量加大,造成成本过高。根据天车梁和滑轮尺寸并基于结构紧凑性的考虑,最终确定摇杆长度a=5 200 mm,连杆长度b=4 750 mm。

图5 摇臂夹角与摇杆长度关系

5.2 片架导轨力学分析

天车片架导轨是保障天车正常运动的部件之一,其位于井架最顶端,受风载与平台摇摆时传递到其上的大钩载荷的共同作用。如果片架导轨发生变形,会显著影响天车升沉补偿装置的正常运动。天车导轨三维模型如图6所示。天车导轨材料为Q355D钢,弹性模量206 GPa,泊松比0.3,z向性能21%。

1) 恒载工况。

由于补偿装置进行补偿操作时,天车、游车以及片架导轨的自重力是恒定不变的,此时仅考虑这3个恒定载荷的作用,这种工况被称为恒载工况。进行有限元分析计算时,可将以上恒定载荷视为集中载荷,加载到导轨有限元模型的中部。

图6 天车片架导轨三维模型

DC450/900-T型天车钻柱升沉补偿装置所配天车质量为14 900 kg,则其重力Gt为146.02 kN。游车系统自重力通过如下公式计算:

Gy=(0.04~0.05)Qmax

(3)

其中,Qmax为补偿系统最大钩载9 000 kN,则得出游车系统重力为360 kN,补偿装置片架导轨承受的恒定载荷为:

Gh=Gt+Gy

(4)

2) 最大钻柱重力工况。

在不考虑钻井液悬浮力时,钻杆到达最大钻井深度时,全部钻杆的重力之和为最大钻柱重力工况:

Qstamx=qstLg

(5)

式中:qst为钻柱的质量,这里设为30 kg/m;L为钻井深度,井架设计最大钻井深度为10 000 m。

3) 最大钩载工况。

钻探系统能承受的最大力为最大钩载工况。该补偿装置的最大钩载为9 000 kN,用Qmax表示,在进行有限元分析计算时,可将最大钩载看做集中载荷加载到天车上。

4) 风载荷。

作用于补偿装置片架导轨上的风力载荷为风载荷,片架导轨上的总风力为单个片架、导轨上作用的风力向量之和估算得出[16]。在进行风载计算时,要考虑片架导轨上最大应力变形的风向。根据该导轨的结构特点分析,最后确定正面迎风和侧面迎风为计算风向。

在实际工程应用中,一般把片架导轨所受的风载荷分为平均风载和脉动风载。片架导轨的静力分析风载荷为平均风载荷,片架导轨任一高度处的风力载荷可表示为:

P=WAwβ

(6)

式中:P为片架导轨风载荷,kN;W为作用于片架导轨上的计算风压,kPa;β为片架导轨风振系数,根据相关资料可取1.89;Aw为迎风面积,即片架导轨结构件外表面垂直于风向的投影面积,m2。

在工程实际计算中,风压的计算需要根据片架导轨结构的不同进行计算[16]。由于风作用在片架导轨迎风面上,其高度变化系数KZ受片架导轨高度的影响;结构体型系数K与各井架自身的结构体型等外貌相关,在确定基本风压的基础上,可以得出计算风压的计算公式如下:

W=W0KzK

(7)

式中:W0为基本风压,kPa;Kz为高度变化系数;K为井架结构体型系数。

综合上述各种工况下的载荷,片架导轨受到的最大载荷来源于DC450/900-T型天车钻柱升沉补偿装置在锁紧状态下的最大静载荷。

6 结论

1) DC450/900-T型天车钻柱升沉补偿装置是按照API 4F和API 8C设计。由于该补偿装置为超深水类补偿装置,风浪流环境较为恶劣,补偿装置主要参数的确定方法较为关键。

2) 通过建立天车补偿装置摆臂机构简化模型,分析摆臂夹角与摇杆长度的关系,确定了摇杆和连杆的最佳长度。分析认为:通过增大摆臂机构偏心距e和滑块位移s,可以增大传动角γ。

3) 开展了片架导轨结构力学研究,分析得出片架导轨受到的最大载荷来源于锁紧状态下的最大静载荷,可以利用以上载荷分析不同工况下片架导轨的强度。