等离子脉冲解堵装置的自反馈送丝装置设计

郭岩宝,王 斌,王德国,韩 飞2,郭慧娟2, 韩忠星,谭 海

(1.中国石油大学(北京) 机械与储运工程学院 ,北京 102249;2.中国石油集团工程技术研究院有限公司,北京 102206)

随着我国大部分油田油层的孔隙渗透率日益下降,单井产量也随之大幅减少。因此,进行油气井解堵作业对提高油气采收率具有重要意义。目前,井下等离子脉冲解堵装置作为一种新型的提高油田采收率的技术装备,在采油井以及注水井的解堵增产方面具有良好的应用前景[1-4]。等离子脉冲解堵装置的工作原理如图1所示。当金属丝受到2 000 V以上的电压作用时,瞬间发生气化爆炸,形成具有破坏性较强的等离子脉冲冲击波[5-6]。该波能通过射孔孔眼通道直接与地层岩石和流体发生冲击,从而形成数以万计的径向裂缝。该裂缝将与天然油气裂缝连通,从而提高地层的渗透率及油气井产量。

图1 等离子脉冲解堵装置工作原理

在进行井下等离子脉冲解堵作业过程中,送丝装置具有重要作用。金属丝能否以直线形式高效、准确地进入爆炸腔体,控制金属丝的输送精度,检测金属丝是否被消耗,以及整个电路的保护措施等方面是该技术的研究核心。王永[7]对轮盘式的自动连续送丝装置做了研究;郝艳彭等人[8]研究了能解决传送阻力大等问题的送丝装置;梁居瑾等人[9]为了提高金属丝的输送精确,研究了一种同轴式送丝装置;张心怡等人[10]研究了一种能矫正金属丝的送丝装置;张海峰[11]研究了能通过控制电磁铁通断电并借助弹簧实现蠕动的送丝装置。上述研究虽然在金属丝传送的稳定性和准确性方面有很大的创新,但是在反馈控制、送丝精确度等方面还不够完善。

针对等离子脉冲解堵装置的工作条件, 以及内部硬件电路的结构设计, 研究了一种基于STM32型单片机控制的、具有智能自反馈控制及信号采集功能的送丝装置。本文通过对该装置的结构设计、数理计算及反馈信号的采集试验,研究金属丝被传送的准确性,证明该机构能有效提高送丝的成功率,具有良好的应用前景。

1 送丝装置的结构及工作原理

送丝装置的机械结构如图2所示。金属丝的传送动力由主动轮提供,并带动从动轮转动,从而配合从动轮带动金属丝移动。金属丝的位移由激光位移传感器检测。矫正轮与压线板保证金属丝以直线形式传送。从动轮预紧丝杠与预紧器配合工作,保证金属丝能稳定传送。为了避免金属丝爆炸瞬间对整个电路的冲击,设计了保护电路(上极片与步进电机、电机驱动模块串联,通过继电器(常闭)与STM32单片机的负极引脚连接,下极片连接A2引脚)。

当送丝装置工作时,金属丝从丝盘上被引出,在主动轮、从动轮和从动摩擦轮的啮合运动下被稳定传送。金属丝被矫正轮和压线板矫正后,通过送丝软管进入爆炸腔体内。此时,金属丝首先经过上极片,当金属丝接触下极片时,单片机会接收到1个低电平信号,此时构成完整保护电路,继电器由常闭变为常开状态,电路断开,送丝电机停止工作,从而为下一步进行等离子脉冲解堵工作做准备。

图2 送丝装置的结构原理

2 金属丝传送稳定性分析

2.1 轮系传动分析

送丝装置的传动轮系如图3所示。主动轮与从动轮的转动速度分别为ω1和ω2,主动轮的直径为d1,从动轮的直径为d2,则传动比i为:

(1)

对上式全微分得[12]:

(2)

由式(2)得主动轮和从动轮的半径的相对误差的参数差由传动比的相对变化量决定,送丝装置的传动装置的速度波动与回旋半径误差有着紧密联系。

送丝装置齿轮的圆周力分析如图3所示,α1和α2分别代表主、从动轮分度圆压力角,当分度圆压力角α1=α2时(假设等于α),主动轮转矩为T1时,其圆周力Ft为:

(3)

主动轮与从动轮啮合的径向力Fr为:

(4)

圆周力与径向力的合力,即法向力Fn为:

(5)

图3 主、从动轮啮合过程中的受力示意

为了分析主、从动齿轮齿面的接触强度σH,根据赫兹公式可求得:

(6)

式中:L为齿轮厚度;E1、E2分别为主、从动轮的弹性模量,μ1、μ2分别主、从动轮的泊松比。

两个齿轮在节点C处的曲率半径ρ1、ρ2分别为:

(7)

(8)

令:μ=z2/z1得:

(9)

式中:z1、z2分别为主、从动轮的齿数。

令L=η,载荷系数为K,将以上参数代入式(6)得:

(10)

当接触应力σH小于等于许用接触应力[σH]时,设计合理。即:

σH≤[σH]

(11)

所以,主动轮直径d1的设计范围为:

(12)

式中:

η=Ψd·d1

(13)

其中,Ψd代表齿宽系数。

2.2 驱动力分析

送丝装置的从动轮采用V型轮,从动摩擦轮采用防滑、高硬度的材料制作而成,有效提高送丝的驱动作用力。送丝过程的受力分析如图4所示。

图4 金属丝在传送过程中的受力示意

对金属丝进行受力分析可得:

Fz=F1+F2+F3≈2f·N3

(14)

其中,F1是从动轮与金属丝相互作用产生的摩擦力,方向向外(由于从动轮与金属丝之间的摩擦属于滚动摩擦,其摩擦因数远小于金属丝与主动轮的摩擦,故可忽略不计);F2和F3是金属丝分别与V型轮的两个相邻轮齿相互作用产生的摩擦力,方向向内;Fz表示金属丝所受合外力;f为金属丝与从动摩擦轮的摩擦因数;N′为从动轮轮齿对金属丝作用力N3、N4的合力,N3与N4相等。

根据三角函数的余弦定理可得:

(15)

(16)

由式(15)~(17)知,Fz的值随β的增大而减小。考虑到实际送丝情况,本文将β角度值设计为π/3,可使驱动力提高1倍。

3 送丝系统控制算法设计

等离子脉冲解堵装置的控制系统是具有智能自反馈功能的闭环控制系统,其控制流程如图5所示。等离子脉冲解堵装置开关打开,单片机检测系统是否有故障。如果系统正常,单片机控制送丝装置开始进行金属丝传送工作。当系统检测到金属丝接触下极片的低电平信号后,说明解堵装置满足爆炸条件。此时,控制系统控制爆炸电路开启,完成等离子脉冲解堵工作。

图5 送丝装置控制系统框图

本文控制系统的设计采用模糊PID控制原理[13],如图6所示。将系统实际测得的电弧电压和理论电压的误差值e和误差变化率ec作为输入,将比例项、积分项和微分项作为输出。

本文设计的送丝装置系统会根据给定参数值和电压的反馈信号来判断误差变化,通过查表选择合适的去模糊化和模糊化方法,并对比例项Kp、积分项Ki和微分项Kd进行参数的整定。设PID控制系统的初值为Kp1、Ki1和Kd1,则:

Kp=Kp1+ΔKp

(17)

Ki=Ki1+ΔKi

(18)

Kd=Kd1+ΔKd

(19)

图6 送丝装置的模糊PID控制流程

在系统运行过程中,通过查表以及模糊逻辑运算,进行PID参数的在线自整定[14]。反馈下极片作为整个送丝装置的反馈环节[15],通过单片机对电压和低电平信号的采集分析,再反馈给送丝系统,构成反馈闭环控制系统,如图7所示。

图7 送丝装置的反馈调节示意

4 送丝效果测试分析

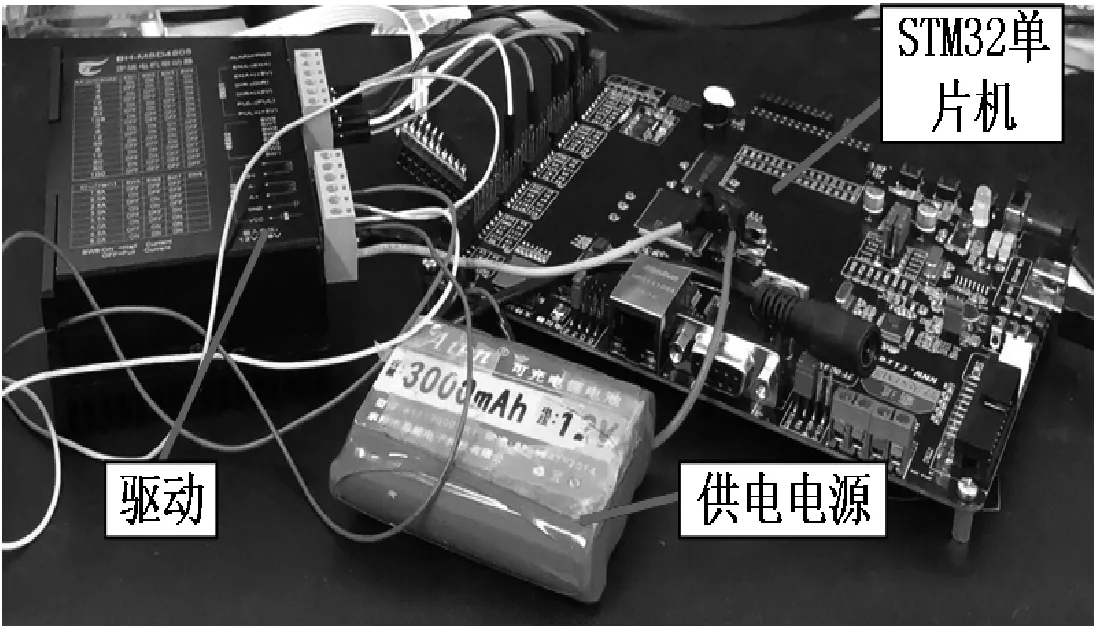

为了验证送丝装置的控制及反馈效果,需通过试验测试等离子脉冲解堵装置中电平信号的采集和金属丝的爆炸成功率。由于实际发生的等离子电爆炸脉冲的威力巨大,危险系数较高,且会耗费大量的爆炸专用金属丝。所以,在程序调试阶段,使用JCY-1型转动源来模拟脉冲信号,从而间接模拟金属丝到达反馈下极片的时间,模拟试验装置如图8所示。霍尔传感器用于检测模拟的等离子脉冲信号,小铁片分散在转盘上,提供模拟的等离子脉冲信号(如图8a)。信号采集装置在STM32型单片机控制系统的控制下采集反馈系统接收到的低电平信号和等离子脉冲信号,并进行数据处理和分析(如图8b)。在整个装置中,送丝动作的完成是通过STM32单片机控制步进电机驱动装置进而带动步进电机工作,传送金属丝(如图8c)。

a JCY-1型转动源模拟脉冲信号系统

b 信号采集装置试验现场

c 送丝驱动模拟试验现场

根据JCY-1型转动源及信号分析装置的模拟试验结果,绘制了模拟等离子脉冲信号采集的信号曲线,如图9所示,横坐标为JCY-1型转动源转盘的转动时间,纵坐标表示信号的幅值大小,四组散点图(球体、正方体、四面体和五角星)分别为转盘转动的线速度为0.02、0.04、0.06和0.08 m/s的效果图。

1) 转盘的线速度为0.04~0.06 m/s时,效果图中突变的频率较稳定、均匀,脉冲信号的采集结果比较稳定。

2) 当转盘的线速度大于0.06 m/s时,效果图的突变无规律性,反馈系统不能有效检测脉冲信号,送丝装置的稳定性降低。

图9 等离子脉冲模拟信号采集效果图

3) 当转盘的线速度小于0.02 m/s时,效果图的突变频率较快,不满足工作环境需求。

该试验结果间接说明金属丝的传送速度影响着等离子脉冲爆炸的稳定性。传送速度在0.04~0.06 m/s时,该装置的稳定性和送丝成功率较高。

为了进一步验证该送丝装置反馈控制系统的精确性,使用示波器检测试验过程中金属丝每次触及反馈下极片时的脉冲信号。示波器检测到的瞬时波形如图10所示,图中a、b、c3点位置代表金属丝触及下极片的瞬时位置,且Lab的距离与Lbc的距离近似相等,证明金属丝能被稳定地传送到下极片,并发生爆炸,产生等离子脉冲波,且反馈控制系统的准确性和稳定性较高。

图10 示波器检测到的脉冲信号瞬时波形

5 结论

1) 针对现有井下等离子脉冲解堵装置的金属丝传送精度问题,设计了具有自反馈控制功能的送丝装置。

2) 为了提高金属丝的传送效率和精度,对其传动系统进行传动分析和受力分析,优化了结构参数。采用闭环自反馈控制技术及模糊PID控制原理,设计了送丝装置的控制方案。

3) 采用JCY-1型转动源进行模拟试验,证明该装置能高效、稳定地将金属丝送达指定位置,并发生爆炸反应,为油气井的解堵作业提供了保障,对促进石油和天然气井的增产具有重要意义。