某型发动机加力状态喷口收放异常故障分析及预防

蒋勇 陈斐

摘要:针对某型发动机地面收放喷口检查时加力状态喷口收放异常故障,结合发动机喷口随动系统工作原理,分析了产生故障的原因,通过对故障件的检查,制定了修理预防措施。

關键词:发动机;喷口调节;液压作动筒;金属丝

Keywords:engine;nozzle control;hydraulic ram;wire

1 故障描述

某型飞机在地面做收放喷口检查时,油门手柄从慢车状态推到小加力位置后,喷口在最小状态,再推到全加力状态时,喷口仍然在最小状态。更换机上加力箱、信号发生器和油封盒,故障现象未消失;更换带反馈传感器的作动筒后故障消失。

2 故障排查过程

2.1 外观检查

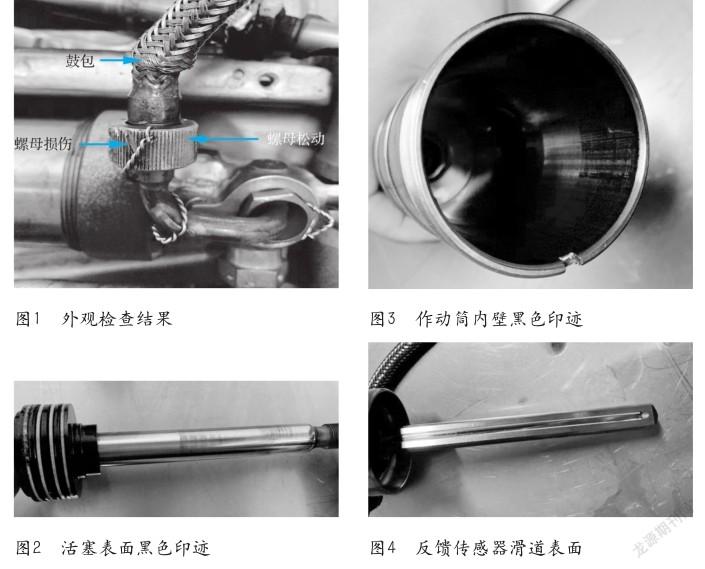

外观检查发现,带反馈传感器的作动筒屏蔽软管根部鼓包、螺母松动、螺母损伤(见图1),螺母保险完好。初步判断屏蔽软管蛇形断裂。

2.2 作动筒性能复试

测量带反馈传感器的作动筒插头插孔与壳体的绝缘电阻为500MΩ(规定不小于20MΩ),符合要求。

将带反馈传感器的作动筒装配至另一台待修且经验证功能正常的发动机可调喷口上,进行可调喷口液压试验。按下列试验程序,进行故障模拟。

1)转动状态操纵盒角度,从慢车调整至小加力,喷口由小喷口转至中喷口位置,放喷口信号灯亮;继续转动状态操纵盒角度至全加力,喷口由中喷口位置转至大喷口位置,加力信号灯常亮。

2)反向转动状态操纵盒角度至72°以下时,喷口由大喷口位置收至小喷口位置,收喷口信号灯亮。

3)断开加力尾喷口综合性能试验器的电源开关,喷口从大喷口收至小喷口位置,加力信号灯灭。

4)试验检查过程中故障未复现。

2.3 作动筒分解检查

1)将反馈传感器从作动筒中分下。分解过程中收集油液,目视检查油液中无异物;检查活塞表面、作动筒内壁存在黑色印迹(见图2、图3)。

2)检查作动筒内部,未发现多余物。

3)检查反馈传感器滑道表面,无污物(见图4)。

2.4 反馈传感器试验检查

1)在工作行程范围内,将万用表两个表笔分别接1号与2号或1号与3号插孔,当滑动件在电阻上匀速移动时,1号与2号或1号与3号插孔的电阻值连续变化、无跳动,滑动件与电阻滑道接触可靠。

2)取下滑动件,测量2号与3号插孔间的电阻值为61.81Ω(规定电阻值应在63±5Ω范围内),符合要求。

3)测量插头插孔与壳体绝缘电阻为500MΩ(规定不小于20MΩ),符合要求。

2.5 反馈传感器分解

分解反馈传感器插头,检查绝缘套管无破损,焊点无松动、无虚焊,插头未浸油。

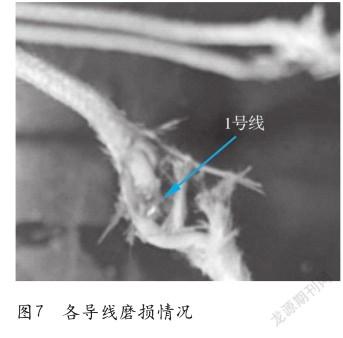

焊下插头,取下屏蔽软管,检查屏蔽软管与转接管一端内部,蛇形管存在脱节、折断(见图5)。3根导线呈卷曲状(见图6),导线磨损,线芯已露出,其中1号导线磨损最为严重,2号、3号导线磨损较轻(见图7)。

2.6 故障复现

重新装配故障传感器,将故障点与屏蔽软管搭接在一起,在试验器上将操纵盒角度转至112°时,滑块置于全加力位置(20±7mm),试验器收喷口常亮(异常);再将故障点与屏蔽软管分开,在试验器上将操纵盒角度转至112°时,滑块置于全加力位置(20±7mm),操纵盒综合试验器放喷口信号灯亮(正常);故障复现。

3 故障机理分析

3.1 喷口随动系统工作原理

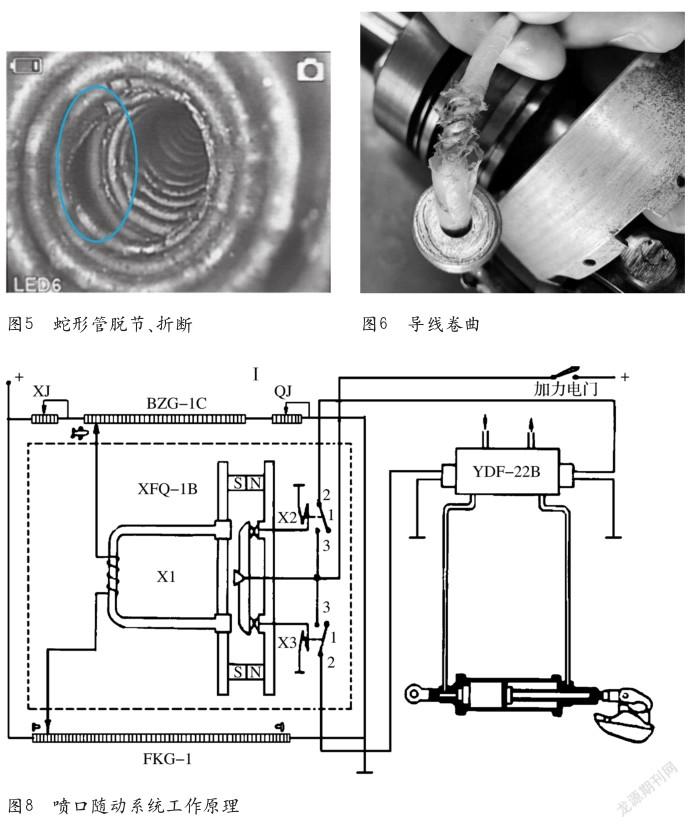

喷口随动系统主要由可变电阻传感器、带反馈传感器的液压作动筒、可变电阻盒、信号发送器、液压电磁阀、加力电门等部件组成,喷口随动系统工作原理如图8所示。

推油门手柄进入加力时,可变电阻器传感器滑片处电位降低,低于反馈传感器滑片处电位,电流由反馈传感器经X1继电器的线圈流向可变电阻传感器,活动触片的上端向左吸,使下端的X3继电器工作,液压电磁阀的放喷口电磁铁工作,喷口随之放大。随着喷口的放大,反馈传感器滑片处的电位降低。当电位降低到与可变电阻传感器滑片处的电位相等时,X1继电器的线圈中无电流通过,活动接触片在弹簧力的作用下与触点断开,位于中立位置,此时X2或X3继电器均不工作,喷口直径保持不变。

收油门手柄时,可变电阻器传感器滑片处的电位升高,高于反馈传感器滑片处的电位,电流即由可变电阻传感器流向反馈传感器,活动触片的上端向左吸,使上端的X2继电器工作,液压电磁阀的收喷口电磁铁工作。随着喷口的收小,反馈传感器滑片处的电位升高,直至与可变电阻传感器滑片处的电位相等时停止。

3.2 原因分析

根据喷口随动装置构成和工作原理,结合检查发现反馈传感器1号、2号、3号导线的损坏情况,分析产生故障的原因是反馈传感器1号导线与屏蔽软管接触产生短路,推油门手柄时,从“+”处向XJ电阻、可变电阻传感器电阻、X1继电器的线圈供电,与从“+”处向反馈传感器(2-1)供电的电位差无法形成,使X3继电器无法工作,喷口不能放大。

此时,由于反馈传感器1号导线与屏蔽软管产生短路,从“+”处供向XJ电阻、可变电阻传感器的电阻、X1继电器的线圈通过与反馈传感器1号导线的短路点形成了一条完整的供电回路,X1继电器工作,X2继电器工作,液压电磁阀的收喷口电磁铁工作,喷口处于最小状态。

4 结论

导致某型发动机加力状态喷口工作异常的原因是反馈传感器导线磨损;反馈传感器导线磨损的原因是反馈传感器屏蔽软管内蛇形管损坏,使1号导线线芯与屏蔽软管搭接形成短路,导致喷口收放异常。修理中应增加通过内窥镜检查屏蔽软管内蛇形管完好性项目。装配时,应注意屏蔽软管的弯曲方向,不能让屏蔽软管在转接管出口处成90°弯曲。