深水J-lay铺管关键设计参数研究

(1.北京高泰深海技术有限公司,北京 100029;2.海洋石油工程股份有限公司,天津 300452)

目前,国内海洋油气开发的重点已经转移到了深海,勘探工作已取得丰硕成果,主要区域在南海深水海域。南海流花、陵水等区块正在稳步开发。此外,东海也有多个油田需要开发。深水半潜式起重铺管船能够在恶劣的深水条件下进行J-lay海管铺设、大型结构物吊装等多种海洋作业[1-2],还能方便PLET等结构物安装,有利于提高深水项目安装效率。但是,目前国内还没有J-lay铺管船和安装工程设计经验,有必要对J-lay铺设技术进行研究,为未来深水J-lay铺管设计工作提供参考。在相关文章的参数研究基础上[3-7],本文从工程设计角度建模,研究设计参数并提出措施。

1 典型深水管道J-lay铺设分析模型

典型的J型铺管流程包括前期准备、起始铺设、正常铺设和终止铺设及正常铺设过程中出现意外情况的弃管回收作业[8-9]。本文主要研究铺设过程中主要部分,即正常铺设中的管道响应。正常铺设管道形态如图1所示。上管端通过张紧器固定在船上,管端轴线与水平面的夹角为入水角。入水角需根据计算确定合理值,并且随水深变化可能需要调整。确定了入水角,还需要安装船设定相对于管道触地点的水平距离,即船位。但是,因安装船定位误差及南海内波流可能造成船舶失位[10]。对于特定水深和管道规格,使用确定的安装船进行J-lay铺设,设计参数主要有管道入水角、船位偏差、海况环境条件。

图1 海底管道J-lay正常铺设状态示意

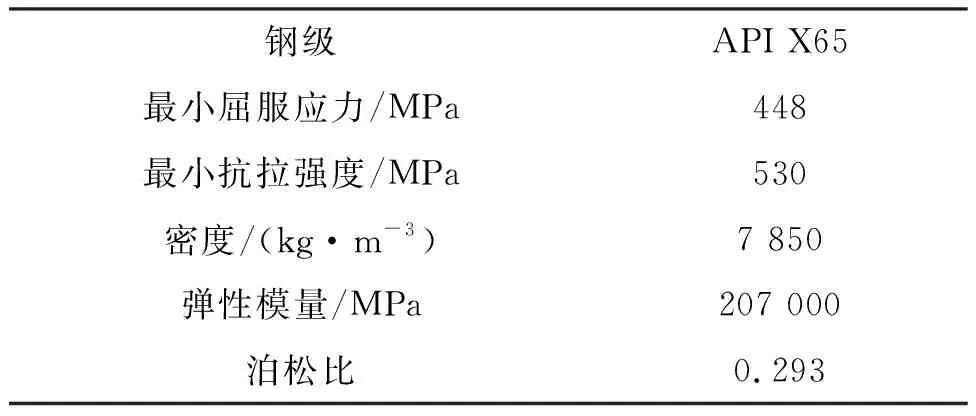

以在1 000 m的深水使用某作业船安装ø152.4 mm(6 英寸)单层管为例,使用海洋工程设计常用的OrcaFlex软件进行计算分析。管道材料参数如表1所示,管道模型为Line单元。考虑材料非线性,流体拖曳力基于雷诺数计算。上端固定约束是在船上张紧器位置并且为刚性连接,下端锚固于海床。

表1 管道材料参数

2 管道静态应力响应分析

2.1 入水角对管道应力影响

对不同入水角的计算模型进行计算,得到管道的应力响应对比,如图2所示。可以看出,整体应力水平不高,较小的入水角有利于显著降低管线下弯段的受力。但是,较小的入水角度需要增加顶部张力,如图3所示。

图2 不同入水角下管道应力响应

图3 不同入水角下管道张力

船位偏差对静态结果的影响主要在沿铺设方向上,而横向偏移影响相对小一些。设计上需重点给出沿铺设方向上的许用船位偏差[11]。

2.2 海流对管道应力影响

海流通常作为定常流考虑[12],依据南海某海域的一年一遇海流数据计算海流对管道静态应力响应,计算结果如图4所示。可以看出海流对管道悬挂点附近的管道受力影响非常大。其中,90°方向,即,管道路由的横向流对悬挂点附近的管道影响最大,如图5所示。因此,安装设计时应充分考虑实际作业海域的海流影响。

图4 海流对管道的应力响应影响对比

图5 海流方向对管道的应力响应影响对比

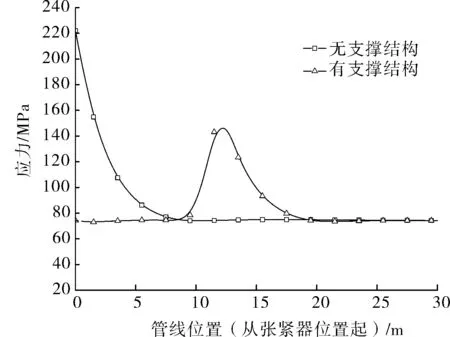

在悬挂点以下增加了一段12 m长的支撑结构后,横向海流作用下的管道应力响应结果如图6所示,应力危险点转移到支撑结构末端并且受力情况有所改善。因此,在J-lay铺管船张紧器的位置增加一段管道支撑结构,有助于保护该危险区域的管道。

图6 支撑结构对管道的应力响应影响对比

3 管道动态和疲劳响应分析

3.1 管道动态应力与静态应力对比

管道动态响应受波浪的直接影响很小[13],主要影响因素是船体的运动。管道动态响应需根据各种可能工况条件进行计算,再根据许用值给出相应天气窗口。通常,动态强度问题不是主要约束。本例中82.9°入水角时波高3 m条件下的动态结果最大值与静态结果如图7所示。可以看出动态响应与静态相比增幅明显,因此深水安装过程中的管道疲劳损伤将是一个关键控制因素。管道疲劳损伤的计算依据Palmgmn-Miner线性累积疲劳损伤理论[14],结构在k个交变应力作用下,第i个交变应力幅值对应疲劳寿命和循环次数分别为Ni和ni,则共同造成的累积疲劳损伤D定义为:

图7 82.9°入水角和波高3 m工况下管道动态和静态应力

3.2 管道的疲劳损伤因素

3.2.1 入水角的影响

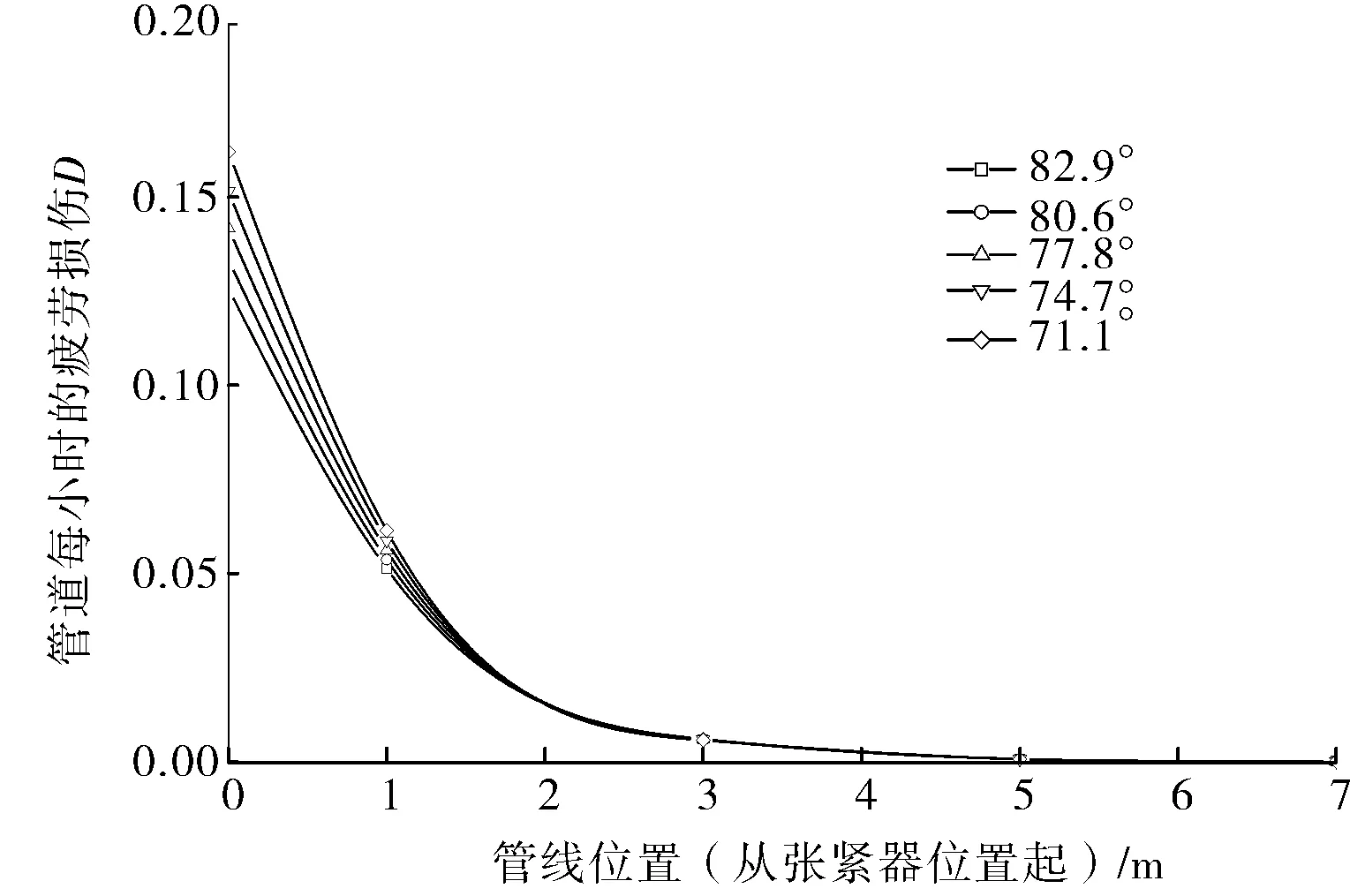

为研究安装过程的管道疲劳损伤,使用规则波和船体运动RAO的方法输入船体运动,计算了不同海况、管道入水角和船位偏移的组合下的管道疲劳损伤[15]。某海况下计算不同入水角时悬挂点附近管道每小时的疲劳损伤如图8所示,可以看出,入水角越大越有利于减少悬挂点区域管道疲劳损伤。不同入水角时触地点附近的管道每小时的疲劳损伤如图9所示,可以看出,入水角越小越有利于减少触地点区域疲劳损伤。结合各种海况比较两个区域每小时的损伤来看,管道的疲劳危险区域在悬挂点附近,因此应使用较大的入水角进行安装。

图8 不同入水角下管道每小时 的疲劳损伤(上端附近)

图9 不同入水角下管道每小时的疲劳损伤(触地点附近)

3.2.2 海流的影响

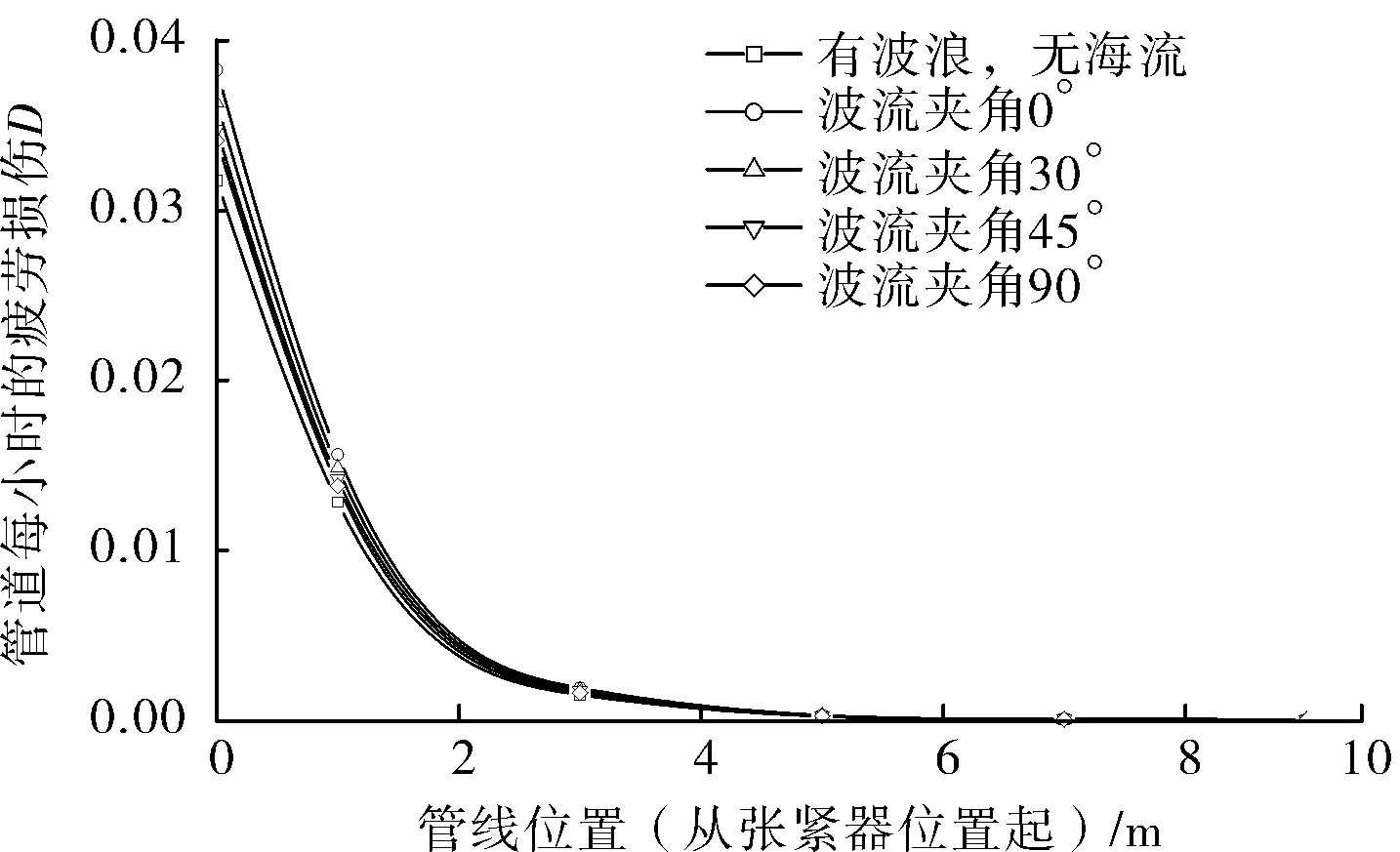

为进一步研究海流对管道疲劳的影响,考虑了相同波浪条件下无海流及与波浪不同夹角的海流情况,其中考虑的海流相对于波浪方向夹角有0、30、45和90°,经计算每小时的疲劳损伤如10图所示。可以看出海流的存在会加剧疲劳,应充分考虑海流对疲劳的影响。同时为了保守计算,应假设波流夹角为0°,即波流同向。

3.2.3 船位偏差的影响

对基础模型仅修改船位,计算沿铺设方向的船位偏差和横向船位偏差下管道上端的每小时的疲劳损伤,得到如图11的计算结果。可以看出,沿铺设方向的船位误差对管道疲劳损伤影响比较明显,船位远离管道的偏移将加剧管道疲劳损伤,靠近管道的偏移可以缓解管道上端疲劳损伤;相同船位横向偏移则对管道疲劳损伤影响很小。

图10 波浪和海流不同组合下管道每小时的疲劳损伤

图11 船位不同方向偏移时管道每小时的疲劳损伤

4 结论

1) 计算了J-lay深水铺管在不同入水角、船位偏差、海况环境条件下管道静态、动态和疲劳响应。对比发现,正常铺设设计时管道的关键位置在上端和触地点附近,危险位置在上端且动态疲劳为关键控制因素。

2) 管道入水角对管道触地点附近的管道影响更大,但危险位置在管道上端,可以通过在许用范围内增大入水角,降低上端的受力和疲劳损伤。

3) 沿铺设方向的船位偏差对管道上端的受力和疲劳损伤影响较大,需避免该方向船位超出许用值。

4) 海流会显著加剧管道上端的受力和疲劳损伤,计算中应充分考虑实际海流的影响。保守计算可按照波流同向,分析波浪通过船体运动影响管道的动态响应。良好的船舶运动特性对于深水管道铺设有利,例如半潜船式J-lay船。