300%扩张比抗H2S腐蚀堵水桥塞研制及应用

(中原油田分公司石油工程技术研究院 井下工具技术研究中心,河南 濮阳 457000)

普光气田是目前国内发现的最大规模的海相整装高含硫气田,气藏埋深5 500~6 000 m,原始地层压力55 MPa,地层温度130 ℃;硫化氢体积分数15.16%,二氧化碳体积分数8.64%[1]。在普光气田开发生产过程中,由于底水的影响,2014年起陆续发现气井产出地层水,其中部分井水淹而停产。气井一旦出水,一方面导致气井停喷,影响产量;另一方面造成井网不完善,水侵区内剩余气无法动用,严重影响气田产能的发挥,需要实施堵水工艺。

由于普光气田的硫化氢含量高,气井全部采用永久式完井管柱,常规的排液采气技术难以实施。若实施动管柱堵水,高含硫气井的作业风险高,作业后需要更换气密封油管及完井工具,作业成本高。若实施不动管柱化学堵水,由于堵剂用量难以准确预测,完井管柱又无法循环,气层堵水效果难以达到预期目标[2]。因此,普光气田出水井主要采用不动管柱机械堵水工艺[3],过油管下入堵水桥塞,在出水层顶部的套管内卡封,封隔底部水层[4-5]。常规桥塞的直径大于油管内径,扩张比小于150%[6],因此不能满足普光气田的工艺要求。为此,研制了高抗硫大扩张比桥塞。本文重点研究了胶筒材料的选择,并进行试验研究。

1 技术难点

1) 普光气田气井的完井管柱通径小(最小内径69 mm)。要求过油管下入扩张式桥塞,坐封在177.8 mm(7英寸)套管(内径152.5 mm)内。所以,桥塞外径不超过62 mm,扩张比大于250%。但是,常规桥塞的扩张比小于150%,且直径大而无法过油管下井,不能满足在套管内膨胀卡封、堵水要求。

2) 高温高压腐蚀。气井由于长期生产,目前产层段地层压力约为35 MPa,水层压力约45 MPa,且高温、高含硫化氢。采用大扩张比桥塞堵水,要求桥塞耐体积分数15%硫化氢腐蚀,在130 ℃、177.8 mm(7英寸)套管内承压差超过12 MPa。

2 胶筒材料分析及选择

2.1 材质性能要求

在普光高含硫气井,完井工具本体主要采用718镍基合金,其胶筒采用四丙氟橡胶。对于大扩张比抗硫桥塞,本体可以采用718镍基合金。难点是桥塞胶筒材料的选择,要求具有较高的伸长率,并且具有耐体积分数15%硫化氢腐蚀的能力,还要具备密封12 MPa压力的能力。

四丙氟橡胶的拉断伸长率低,无法用于制造大扩张比桥塞胶筒。采用常规氢化丁腈橡胶制造的胶筒,扩张比仅能达到150%,耐体积分数5%硫化氢腐蚀,也无法满足普光气田的需要[7]。

氢化丁腈橡胶的分子由于饱和了分子链中的双键,能有效隔绝氧气、酸性气体等腐蚀性物质对橡胶分子的破坏;同时保留了分子链中的腈基(-CN),具有良好的耐油性。因此,选择氢化丁腈橡胶作为桥塞胶筒的基体材料[8]。

为了保持橡胶材料具有较高的伸长率,采用补强效果较好填料(例如碳纳米管和碳纤维)、超临界二氧化碳的处理方法,提高填料在橡胶基体内的分散程度,使橡胶材料在使用较少填料用量的基础上获得较高的强度[9]。减少填料用量,还会减少填料对橡胶材料断裂伸长率的影响,使橡胶材料保持较高的伸长率。同时,在橡胶材料内加入适量的离子聚合物,减少温度对橡胶材料伸长率的影响,使之在高温条件也能保持较高的断裂伸长率,并使橡胶材料在高温下也具有较高的强度[10]。根据胶筒扩张比大于250%、承压12 MPa的要求,考虑桥塞在井筒内不同温度环境下的安全余量,要求橡胶材料在常温~130 ℃条件下断裂伸长率超过400%、拉伸强度超过12 MPa。

2.2 氢化丁腈橡胶材料性能测试

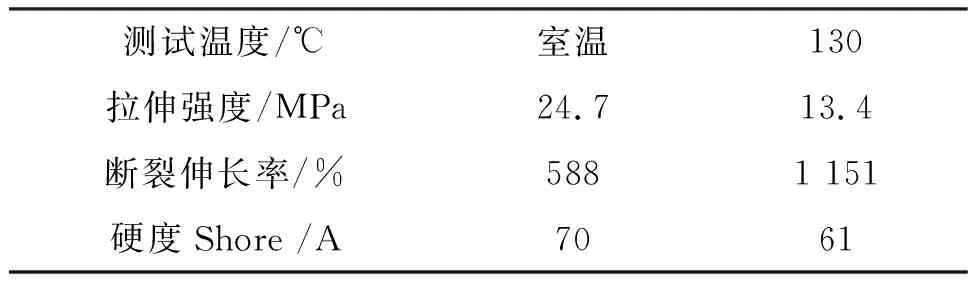

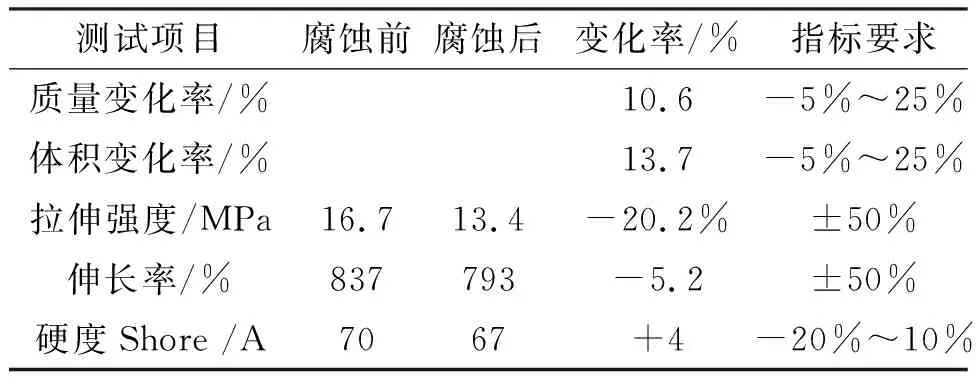

以氢化丁腈橡胶为基体材料,通过引入多官能团交联,采用碳纳米管补强、蒙托土插层阻隔技术,研制了高膨胀率的抗硫橡胶材料。在室内进行性能测试,在130 ℃条件下橡胶材料的断裂伸长率大于1 100%,耐体积分数20%硫化氢腐蚀(参照NACE TM0296—2002标准)。橡胶材料性能测试数据如表1~3所示。

表1 改性氢化丁腈橡胶材料力学性能参数

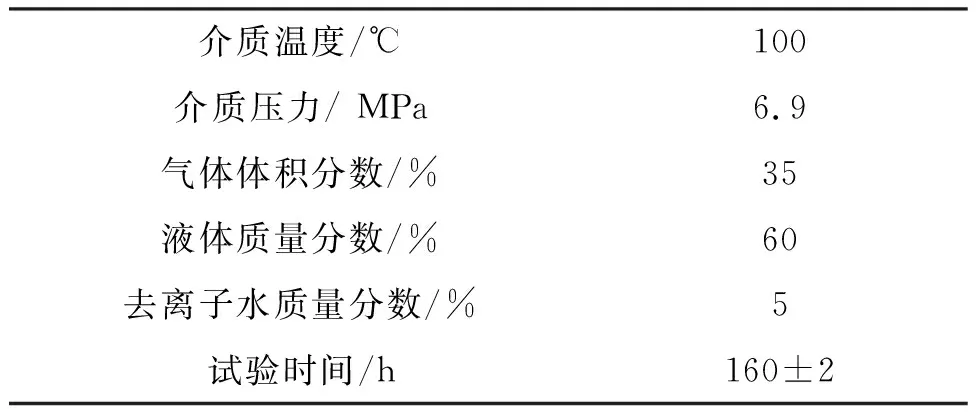

表2 改性氢化丁腈橡胶材料腐蚀试验条件

2)气体成分(体积分数)为H2S∶20%±2%,CO2:5%±1%,CH4:75%±3%。

3)液体成分(质量分数)为n-已烷:25%±1%,n-辛烷:20%±1%,n-癸烷:50%±1%,n-甲苯:5%±0.5%。

表3 改性氢化丁腈橡胶材料耐硫化氢腐蚀试验数据

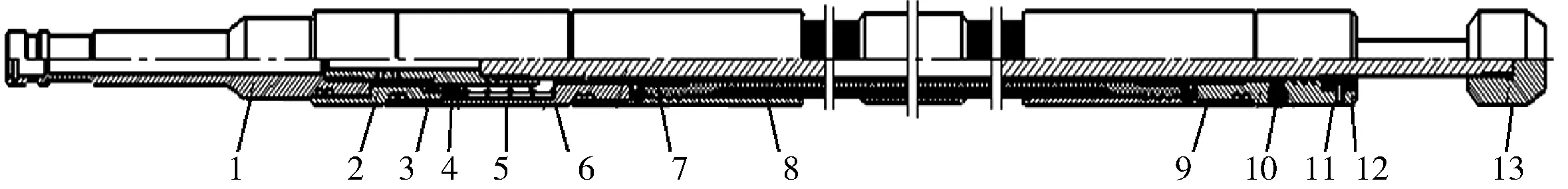

3 桥塞结构及工作原理

根据普光气田井筒特点,要求小直径桥塞封堵大直径井筒环空。如果采用直接压缩式结构,不易实现。因此,设计的桥塞为内腔充填扩张式结构。为保证桥塞扩张后的长期承压差效果,采用长密封段结构。不考虑内通径和解封(施工后不再取出),采用充液单流阀永久密封结构。进液阀采用滑阀式结构,通过进液孔控制流量,防止快速、突然充压,造成内胶囊破裂。为了避免高扩张比情况下胶筒端部突翻,胶筒接头喇叭口采用椭圆弧形结构,降低胶筒接头喇叭口处的应力集中。为了提高桥塞的承压可靠性,胶筒的内、外胶层之间设计有增强筋板,采用渐开线结构重叠成圆环,通过粘合剂热硫化与内、外胶层粘接,具有保护内胶层、支撑外胶层及锚定功能。考虑桥塞膨胀过程中胶筒变形量大,胶筒与中心管之间采用浮动密封结构,在胶筒膨胀过程中提供补偿位移,减少胶筒轴向受力[11-14]。研制的ø62 mm大扩张比抗硫桥塞结构如图1所示。

1—丢捞接头; 2—阀座; 3—进液短管;4—单向阀;5—弹簧;6—密封管;7—芯轴;8—扩张式胶筒总成;9—浮动头;10—密封塞;11—坐封剪钉;12—限位环;13—导向头。

ø62 mm大扩张比抗硫桥塞的主要技术参数:

最大外径 ø62 mm

总长度 2.6 m

胶筒长度 1.60 m

胶筒径向膨胀比 300%

耐温 130 ℃

耐压差 139.7 mm套管,28 MPa

177.8 mm套管,16 MPa

耐H2S体积分数 15%

泵送清水加压力,液体从进液短管传压孔进入,作用在单向阀上,压缩弹簧、将单向阀推开。液体进入胶筒内腔,胶筒开始膨胀。当胶筒膨胀至接触井壁时,膨胀空间受到限制,挤压井壁产生接触应力,并具有密封能力。此时,桥塞卡在套管内,封隔套管环空。液压膨胀式桥塞的锚定依靠叠层钢带、胶筒与套管壁的摩擦力实现卡定。

4 受力分析

桥塞中心管属于细长杆,当承受压差时可能导致中心杆弯曲或失稳,需要对其工作状态下的稳定性进行校核。采用CATIA软件对桥塞各部件进行参数化建模,利用ABAQUS软件进行有限元分析。为提高模拟分析效率,建立大扩张比桥塞模型时将桥塞芯轴、固定端胶筒接头、承载环等部件视作整体[15-16]。简化后模型结构包括主结构、内胶筒、外胶筒、钢片、浮动头等几个主要部件,在桥塞外设置内径为160 mm的套管。

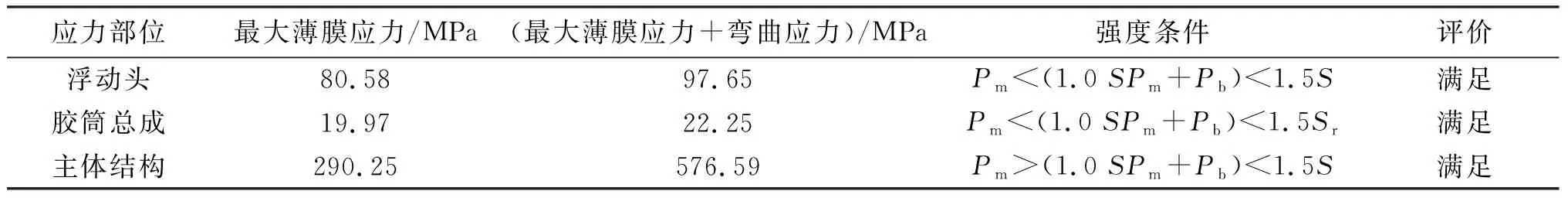

对大扩张比抗硫桥塞进行完整加压模拟,设置载荷为加载在内胶筒内部的均布内压力,坐封内压8~12 MPa、压差16 MPa,模拟计算桥塞主体结构、胶筒总成和浮动接头等接触对,均满足强度要求,模拟计算结果如图2、表4所示。

图2 桥塞整体应力分布示意

表4 桥塞强度校核计算结果汇总

5 桥塞密封性能测试

5.1 常温室内试验

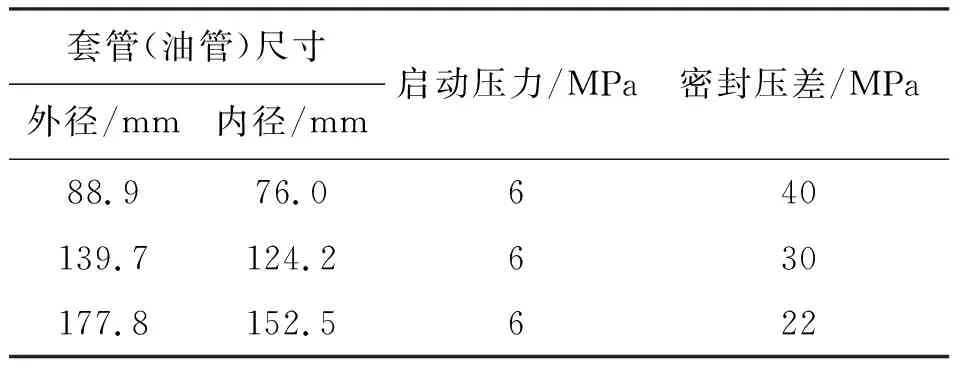

桥塞膨胀坐封压力6~10 MPa,加压至14.5 MPa实现丢手。在177.8 mm(7英寸)套管(内径152.5 mm)内密封承压可达22 MPa。试验结果如表5。

表5 桥塞常温密封性能试验结果

5.2 高温室内试验

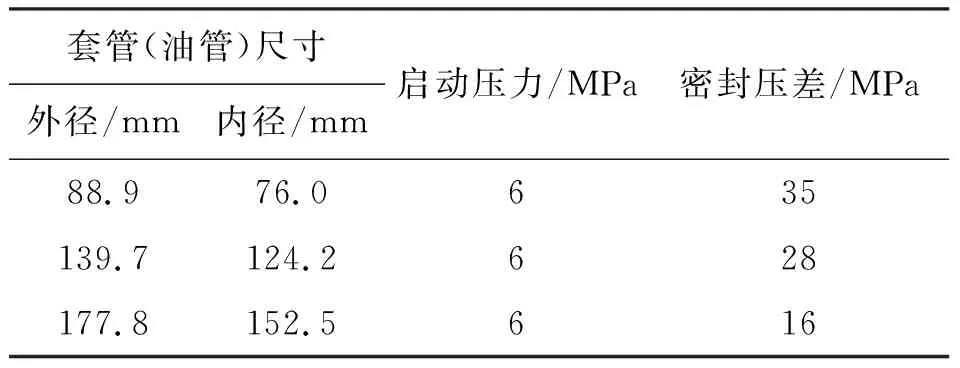

将ø62 mm大扩张比抗硫桥塞分别放入88.9 mm(3英寸)油管、139.7 mm(5英寸)套管和177.8 mm(7英寸)套管内,温度设定为130 ℃,恒温浸泡4 h后进行扩张及密封性能试验。

桥塞坐封压力6~10 MPa,丢手压力14.5 MPa。坐封丢手后,先在下部加压差至16 MPa、稳压4 h;保持内压不变,将下部压力缓慢泄至0,在上部加压差至16 MPa,稳压4 h。通过高温密封性能试验,桥塞在130 ℃、177.8 mm(7英寸)套管(内径160 mm)内承压可达16 MPa。试验结果如表6所示。

表6 桥塞高温(130 ℃)密封性能试验结果

6 现场试验

6.1 P105-2井基本情况

P105-2井投产层段6 013.9~6 230 m,出水层段6 086~6 196 m。地层压力35.6 MPa,水层压力45.7 MPa,地层温度132 ℃。产出天然气中硫化氢体积分数15%。该井油层套管外径177.8 mm、内径152.5 mm,采用永久式完井管柱,管柱最小内径69.6 mm,油管鞋井深6 003.3 m。

2014-11,因出水量大而关井停产,关井前日产气20万m3、日产水78 m3。在2016—2017年,采用连续油管气举排液、连续油管拖动注塞堵水等多种措施,均未能成功复产。因此,设计采用大扩张比桥塞堵水,过油管下入桥塞、卡封在出水层顶界6 067 m处(套管内径152.5 mm)。

6.2 大扩张比抗硫桥塞堵水施工情况

2019-06,在P105-2井实施了ø62 mm大扩张比抗硫桥塞过油管堵水工艺。采用连续油管下入桥塞至6 067 m,投坐封球后,清水泵送(泵压1.9 MPa)坐封球。球到位后泵压升至10.1 MPa,随后降至1.9 MPa,显示桥塞坐封、丢手成功。

桥塞坐封位置(6 067 m)套管内径152.5 mm。施工中桥塞坐封、丢手1次成功,实现P105-2井堵水复产,验证了大扩张比抗硫桥塞在体积分数15%硫化氢、130 ℃、扩张比250%的情况下承压10 MPa,性能可靠。

P105-2井采用大扩张比抗硫桥塞堵水后复产成功,日产气10万m3、日产水23 m3,油压恢复至13 MPa。

7 结论

1) 普光气田的气井由于H2S含量高,采用了永久式完井管柱,不适合采用动管柱堵水工艺和化学堵水工艺。因此,选择不动管柱过油管下桥塞堵水工艺。技术难点是桥塞的扩张比大,耐腐蚀,密封压力高。

2) 研制了ø62 mm大扩张比抗硫桥塞。本体材料为718镍基合金。胶筒材料为改性的氢化丁腈橡胶。

3) 试验证明,该桥塞能耐体积分数15%硫化氢腐蚀。在130 ℃条件下,在139.7 mm(5英寸)套管内的密封压力为28 MPa,177.8 mm(7英寸)套管内的密封压力为16 MPa。

4) 该桥塞可过油管下井、在生产套管内卡封堵水,施工工艺简单,适用于普光气田的永久式完井管柱等复杂井况的堵水作业,具有较好的推广应用前景。