外连接预应力隔热管改进及受力分析

(1.辽河油田 钻采工艺研究院,辽宁 盘锦 124010; 2. 辽河钻采装备分公司,辽宁 盘锦 124010)

在注蒸汽开采稠油过程中,由于注入蒸汽与地层之间存在温差而产生能量损失,影响了油田的开发效果。下入隔热管是提高井筒热阻、降低热损失的主要措施之一[1-4],既能提高井底注入蒸汽的干度,保证更多能量进入油层,又能降低套管温度,防止套管和水泥环产生热损坏,提高套管的使用寿命。

国内外学者针对隔热管,在结构设计、材料性能及焊接工艺等方面进行了研究[5-6],指出了隔热管在接箍处热损失较大[7],并通过室内试验得出接箍与隔热管外壁处存在长度约为0.5 m的热桥[8],但未提出降低隔热管接箍热损失的改进措施。同时,在受力分析时,隔热管柱的热伸长量常采用经验公式确定,未考虑隔热管预应力和内外管受热不均的影响。闫相祯等[9]建立了考虑内外管装配应力的隔热管最佳胀率设计方法,但在装配载荷计算时未考虑内外管初始长度不同的影响。

本文在前人研究的基础上,提出降低隔热管接箍处热损失的改进方案。建立考虑装配应力和内外管温差影响的隔热管综合受力分析模型,对提高隔热管隔热性能和使用寿命均具有重要的意义。

1 外连接预应力隔热管结构

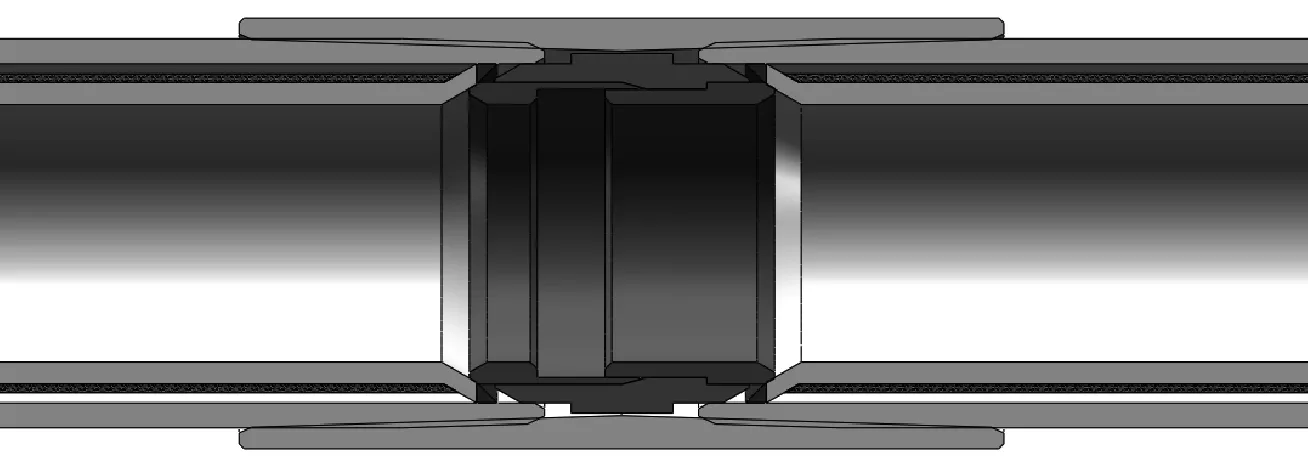

预应力隔热管结构包括外连接、内连接及无接箍内连接等方式,其中外连接方式应用最多。外连接预应力隔热管结构如图1,主要由接箍、外管、内管及隔热层组成,其隔热效果由视导热系数标定。

图1 外连接隔热管结构

在内外管焊接时,通过对内管施加拉应力,补偿受热伸长影响,降低隔热管内应力,提高隔热管的使用安全性。隔热层常采用铝箔和玻璃纤维,缠绕在内管外壁上,组合内外管环空抽真空方式,提高隔热管隔热效果。同时,在环空要添加锆钒铁等吸气剂,既可维持环空真空度,又可吸附环空中H2,防止隔热管在工作时氢渗而产生氢脆,引起隔热管断裂。近年来,也有设计者尝试采用气凝胶作为隔热材料,以提高内外管环空泄露时的隔热效果。

2 降低接箍热损失措施

隔热管接箍处与蒸汽直接接触,是注汽管柱的主要热损失部位。为降低隔热管接箍处热损失,可采用3种改进方法:安装接箍密封器、改进内外管焊接位置或使用隔热接箍。

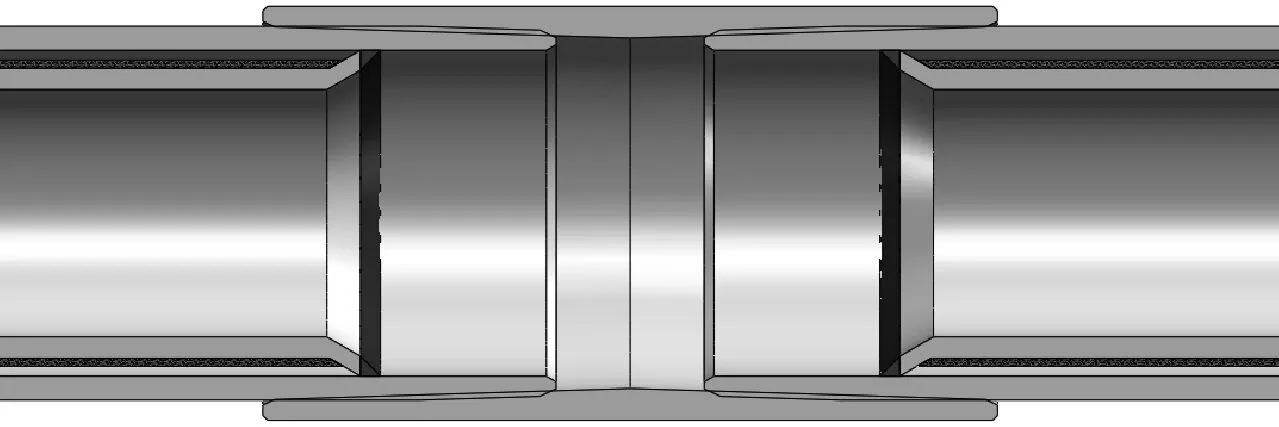

2.1 安装接箍密封器

接箍密封器由上支撑环、下支撑环及隔热套3部分组成。在隔热管柱连接入井过程中,两端隔热管压紧接箍密封器(如图2),在隔热管柱接箍处形成了具备伸缩空间的密闭隔热层,具有提高接箍处热阻的作用[10],还可补偿管柱的热伸长。同时,由于接箍密封器内通径与隔热管一致,也提高了后续隔热管柱内部测调工具的起下安全性。在现场应用时,为控制生产成本,蒸汽吞吐常采用B级隔热效果的接箍密封器,蒸汽驱常采用C级隔热效果的接箍密封器。

图2 接箍密封器连接结构

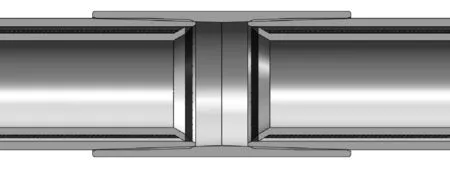

2.2 改进内外管焊接位置

在隔热管内外管预应力焊接时,如图3所示,尽量缩短外管端面与环焊缝的距离,以减少隔热管柱接箍位置未受隔热系统保护处与注入蒸汽的接触面积,起到降低接箍处热损失的作用。

2.3 使用隔热接箍

隔热接箍包括外套、隔热套及接箍3部分。如图4所示,隔热接箍在管柱接箍处的外面包裹了一层隔热材料,起到提高隔热管接箍热阻的作用,减小接箍处向环空的热辐射,进而降低隔热管柱接箍处的热损失。

a 改进前

b 改进后

图4 安装隔热接箍的外连接隔热管结构

3 受力分析

隔热管在使用过程中受力情况复杂,包括预应力装配载荷、热载荷、轴向载荷及内外压等。

3.1 装配载荷

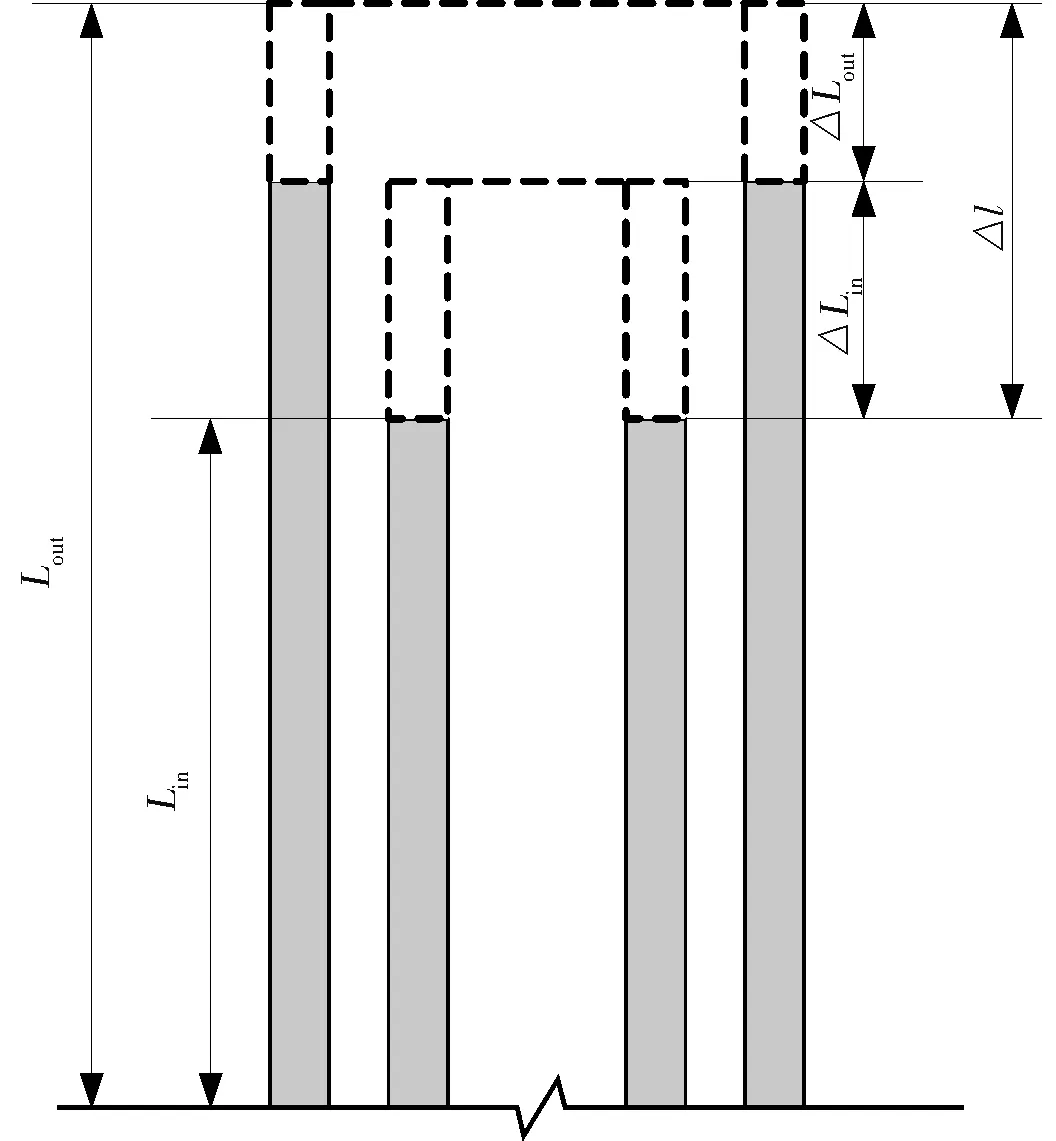

如图5所示,假设内管初始长度为l,装配时热伸长量为Δl。

图5 外连接隔热管的装配关系示意

外管初始长度为:

Lout=l+Δl

(1)

内管初始长度为:

Lin=l

(2)

由变形协调得:

(3)

由受力平衡得:

Nin=Nout

(4)

联立式(3)和式(4)得,内管常温装配力(拉应力,符号正)和外管常温装配力(压应力,符号负)分别为:

(5)

式中:Δl为内管装配时加热伸长量,mm;ΔLin为内管冷却至室温时伸长量,mm;ΔLout为外管冷却至室温时压缩量,mm;Lin为内管原始长度,mm;Nin为内管冷却至室温时拉力,N;Nout为外管冷却至室温时压力,N;E为隔热套管材料弹性模量,MPa;Ain为内管横截面积,mm2;Aout为外管横截面积,mm2。

3.2 热载荷

1) 热应力。

假设隔热管在承受热载荷时长度不变,则内外管热作用力分别为:

(7)

式中:Fin为内管热作用力,N;Fout为外管热作用力,N;λ为钢材线膨胀系数,1/℃;A为管柱的横截面积,mm2;Tin为内管受热后温度,℃;Tout为外管受热后温度,℃;T0为初始温度,℃。

2) 热伸长量。

在隔热管受热时,由于内外管装配预应力、内外管温差及变形协调方程的影响,内外管伸长并不能按照理论伸长量简单计算。假设隔热管受热后伸长量为ΔLth,则内外管受力平衡方程为:

(8)

化简后得,隔热管热伸长为:

(9)

3.3 轴向载荷

隔热管承受轴向载荷由内外管共同承受。

(10)

式中:Qin和Qout为分别为内管和外管承受的轴向力,N;Fax为隔热管整体承受的轴向力,N。

3.4 内外压力

由于隔热管内外管间抽真空,外管仅承受外压,内管仅承受内压,由厚壁圆筒的拉梅公式可推出内外管危险处应力值。

(11)

式中:σr_in和σr_out为分别为内管和外管承受的径向应力,MPa;σθ_in和σθ_out为分别为内管和外管承受的周向应力,MPa;pin为内管承受的内压,MPa;pout为外管承受的外压,MPa;Rin和rin为分别为内管的外径和内半径,mm;Rout和rout为分别为外管的外径和内半径,mm。

4 计算实例

采用MATLAB软件建立了常用的114 mm×76 mm隔热管(参数如表1)的分析模型。

表1 114 mm×76 mm隔热管技术参数

4.1 装配载荷分析

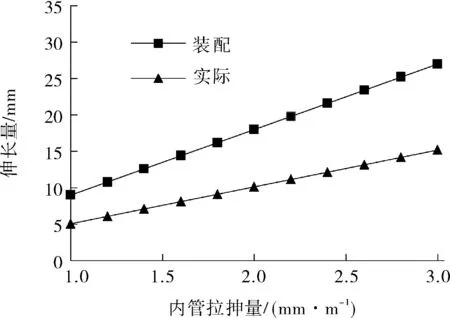

在内管装配拉伸量为1~3 mm/m的条件下,对隔热管装配应力和内管伸长量进行了分析,计算结果如图6。随着内管装配拉伸量的增加,内外管装配应力和内管伸长量均线性增加,内管承受拉应力,外管承受压应力。由于内外管在装配时变形协调的影响,内管在装配过程中的拉伸回缩量随内管装配拉伸量的增加而增加,当内管装配拉伸量为3 mm/m时,内管装配后的拉伸回缩量为11.82 mm。

4.2 热载荷分析

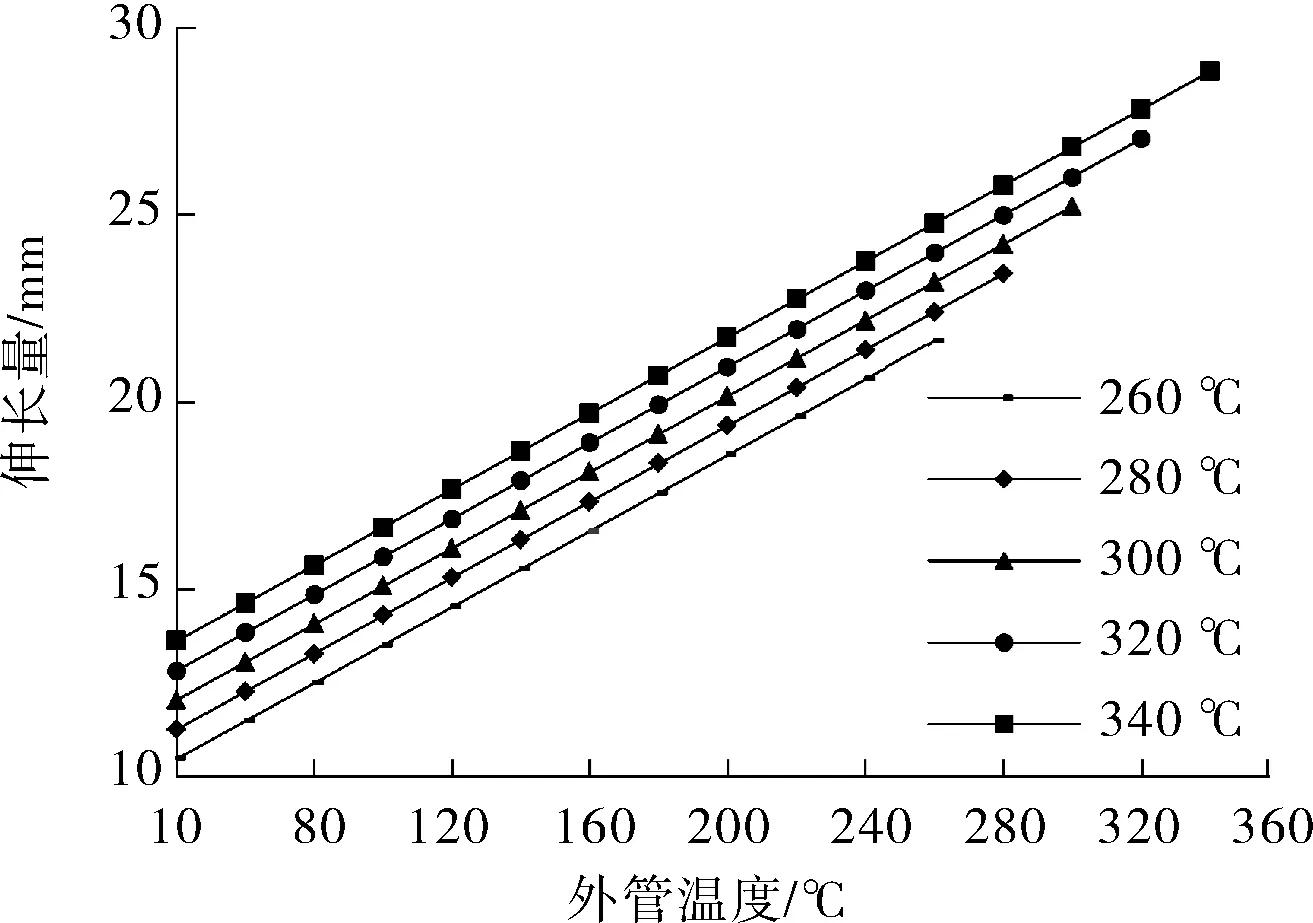

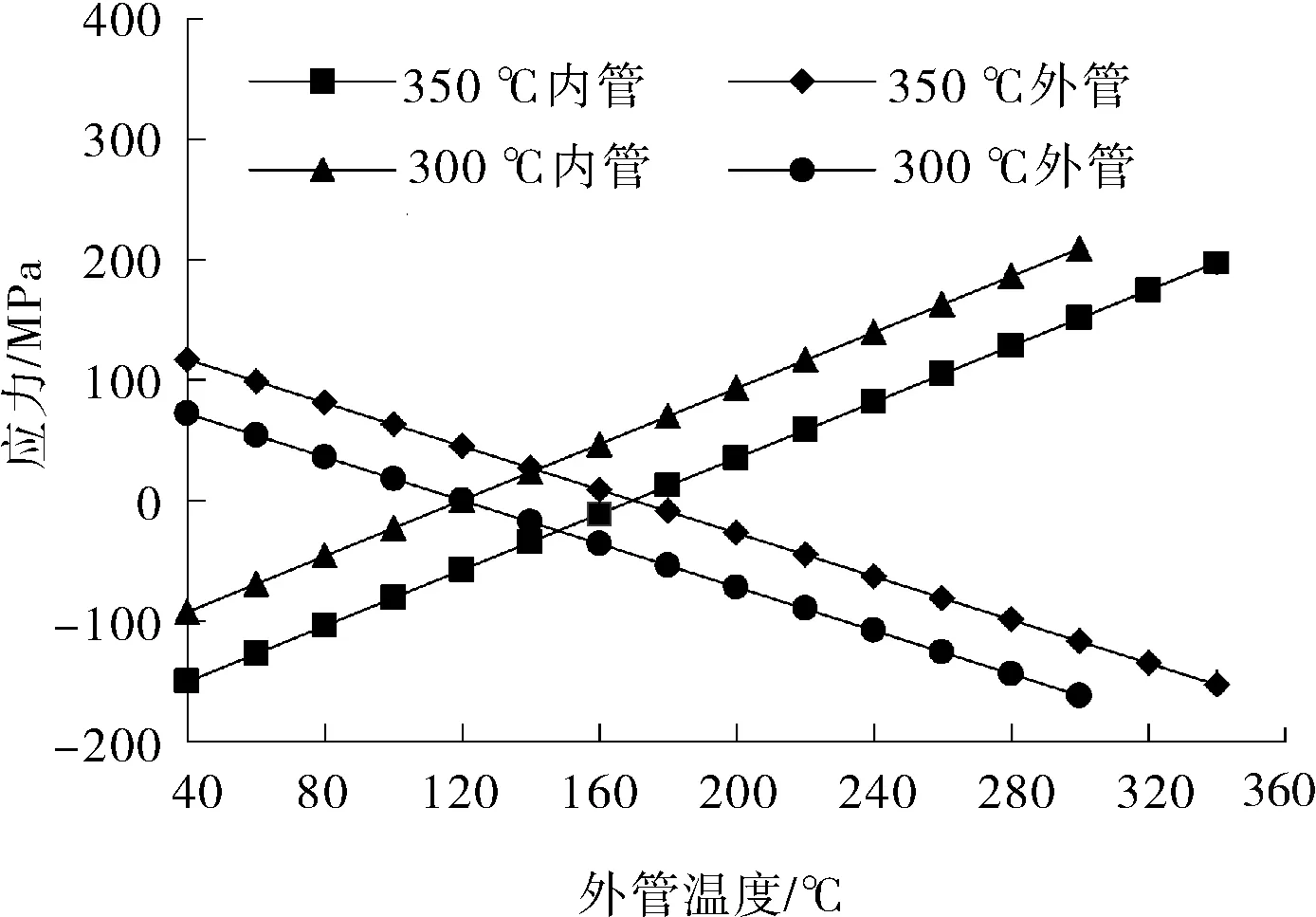

在隔热管内管装配拉伸量为1.8 mm/m的条件下,分别对隔热管在装配载荷、热载荷及热伸长释放载荷综合作用下的应力和热伸长进行分析,计算结果如图7。

a 装配应力

b 内管伸长量

a 热伸长量

b 综合应力

由图7a可知,隔热管热伸长量随内管和外管温度的升高而增加,由于装配载荷和内外管变形协调的影响,热伸长量小于简单计算得到的结果。由图7b可知,在内管温度不变的条件下,随着外管温度的升高,内管综合应力逐步由压应力转变为拉应力,外管综合应力逐步由拉应力转变为压应力。这是由于内外管温差和装配载荷的存在,在外管温度低时,外管阻碍了内管热伸长变形,而外管温度较高时,外管因热伸长增加,释放了内管热膨胀变形能力。在隔热管内管300 ℃、外管80 ℃时,隔热管的热伸长为14.06 mm,内管综合应力为-46.24 MPa,外管综合应力为35.87 MPa。

4.3 综合载荷分析

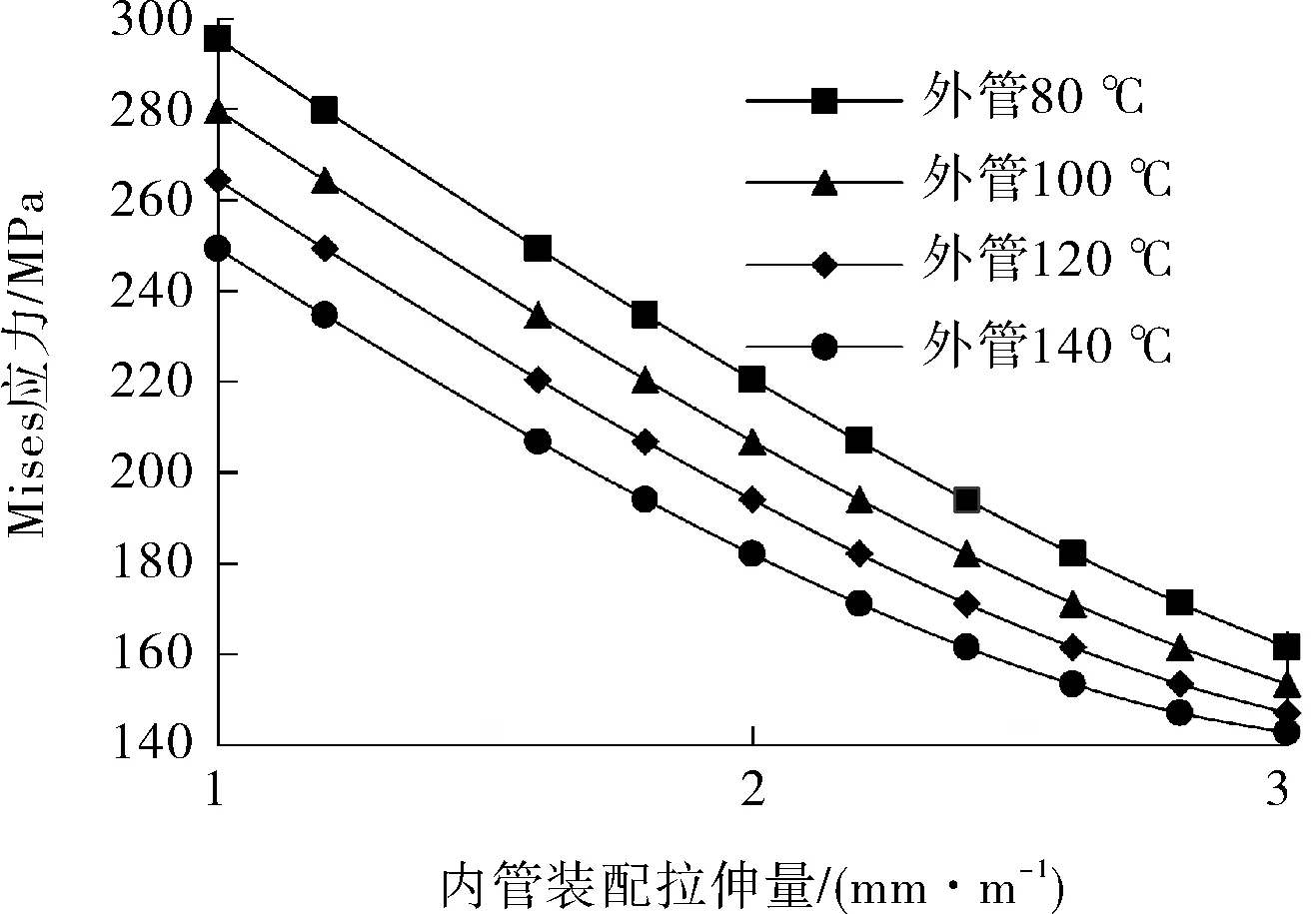

在隔热管内管温度350 ℃、承受内外压17 MPa的条件下,分别对内管装配拉伸量1~3 mm/m和外管温度80~140 ℃时隔热管的Mises应力进行分析,计算结果如图8。

a 外管

b 内管

考虑隔热管综合受力(包括装配载荷、热载荷、内外压)影响的基础上,如图8a,隔热管外管Mises应力随外管温度和内管装配拉伸量的增加而降低。如图8b,内管Mises应力随外管温度升高而降低、随内管装配拉伸量的增加先降低后增加。在外管温度100 ℃、内管装配拉伸量1.8 mm/m时,外管和内管的Mises应力分别为220.39 MPa和148.89 MPa。在隔热管装配拉伸量设计和管柱受力分析时,可利用建立的模型,根据隔热管隔热性能和工作环境进行模拟,以有效提高隔热管安全性和使用寿命。

5 结论

1) 介绍了外连接预应力隔热管的结构和隔热原理,提出了3种降低隔热管接箍处热损失的措施:安装接箍密封器、改进内外管焊接位置或使用隔热接箍。

2) 建立了考虑内外管变形协调和温差影响的隔热管装配载荷、热载荷、轴向载荷及内外压受力分析模型。

3) 采用建立的模型,对隔热管不同条件下的装配载荷、热载荷及综合载荷进行了分析,分析结果与现场实际符合。

4) 建立的分析模型可用于隔热管装配拉伸量设计和管柱受力分析,以提高隔热管的使用寿命。