压裂管汇无损检测方法改进

(中石化西南石油工程有限公司,四川 德阳 618000)

高压管汇广泛用于油气行业中,例如钻井、固井、压裂、酸化、试油气等。钻井、固井高压管汇的工作压力一般低于70 MPa,而压裂酸化、试油气管汇的工作压力通常在70 MPa以上。随着勘探开发向深层、超深层迈进,以及页岩气勘探开发的深入,压裂酸化、试油气高压管汇承受的工作压力逐步升高、持续承受高压时间也更长。目前,最高工作压力接近140 MPa,不间断工作时间超过8 h。在这种情况下,压裂管汇容易产生冲蚀缺陷、腐蚀缺陷和疲劳缺陷,容易造成管道壁厚变薄或产生裂纹,存在刺漏、爆管等安全隐患,可能导致严重的安全事故发生[1-6],延误工期,并可能造成严重的经济损。

据不完全统计,2014年以来,四川及周边区块在压裂测试过程中共出现高压管线刺漏800余次、高压管件爆裂40余次。这些管线刺漏、爆裂管汇在使用前均按石油行业标准SY/T 6270进行了VT、测厚、MT和静水压压力检测,均在检测周期内,但均未能防止事故的发生。此外,在实际施工作业中发现了多个不属于SY/T 6270规定检测部位的缺陷。

由于压裂管汇的特殊性,准确完成其无损检测,对保障施工顺利和安全具有重要意义[7-10],有必要探索、完善压裂管汇件检测方法。

1 现有压裂管汇件无损检测方法及存在问题

1.1 现用压裂管汇件主要无损检测方法适应性分析

根据SY/T 6270—2017《石油天然气钻采设备固井、压裂管汇的使用与维护》规定,压裂管汇件检测方法主要有磁粉检测、渗透检测、超声波测厚检测和静水压压力检测,这些检测方法各有特点和适应性。

1.1.1 磁粉检测

磁粉检测技术是无损探伤技术中非常典型的代表,它能够在不损伤磁性工件的条件下,对设备的表面或近表面进行检测,以判断设备能否满足设计强度要求。由于压裂管汇件为高压承压设备,因此不允许出现长宽比大于3或长度0.5 mm的线性磁痕,且同一直线上间距不大于2 mm时,按同一磁痕处理。该方法主要用于检测表面和近表面缺陷,对于内部缺陷的检测,需采用射线检测或超声检测。

1.1.2 超声波测厚检测

超声波测厚仪是根据超声波脉冲反射原理来进行厚度测量的。在压裂管汇件检测工作中,通过检测工件的各点数据,选择其最小数据与极限值进行对比,确定是否符合标准要求。

1.1.3 静水压压力检测

进行静水压试验的主要目的是为了测试压裂管汇能否在承受工作压力下仍然保持其良好的密封性,并且保证管汇有足够的强度继续工作。密封性能检测是将检测压力设为标称压力,强度性能检测是将检测压力设为标称压力的1.5倍。

1.1.4 射线检测

射线检测可以通过底片准确地区分缺陷的性质并评级,但胶片等器材费用较高,检验速度较慢;不适合锻件,压延件,分层裂纹的探伤,只宜探查气孔、夹渣、缩孔、疏松等体积型缺陷,对裂纹类型缺陷有方向性的限制,不易发现间隙很小的裂纹和未熔合等缺陷,以及锻件和管、棒等型材的内部分层性缺陷。射线对人体有害,需要采取严格的防护措施[11-13]。由于压裂管汇件均为锻压件,因此,实际压裂管汇件检测中并未采用该方法。

1.1.5 超声波常规检测

超声检测技术主要用于特种设备面积型缺陷检测,不仅拥有较高的准确率,更能够对较厚的工件进行检测。但对粗糙、形状不规则,小、薄或非均质材料难以检查,在进行管件检测时,单晶片超声波探头在折射角为71.6°易出现表面波和杂波、声压不成线性关系,不能按探头的线性进行显示和定量,表面波和杂波影响对探伤波的判断或造成漏检,造成小管径缺陷检出率较低[5,10]。所以,在实际压裂管汇件检测作业中,极少采用该方法进行检测。

1.2 常用压裂管汇件无损检测存在问题分析

1.2.1 压裂管汇件常规无损检测方法存在的问题

基于现场实践和上述分析可见,压裂管汇件常用无损检测方法中仅磁粉和超声检测能检出缺陷,限于检测技术适用性的原因,现场极少采用超声检测,而磁粉检测只能检出表面或浅表面缺陷。油田施工用压裂管汇件是一种典型的小管件,其内径最大为105 mm,现有的磁粉检测仪器无法对压裂管汇件内表面进行检测。

据不完全统计,中石油某公司曾发生36次压裂管汇爆管事件[12-13],中石化在涪陵工区、川南工区发生过多次压裂管汇爆管事件。这些爆裂管汇在使用前均进行了目视检测、超声测厚检测、磁粉检测和静水压压力检测,但未能完全检出高压管件的内部缺陷和防止爆裂事件的发生,有必要对目前常用的检测方法进行补充完善。

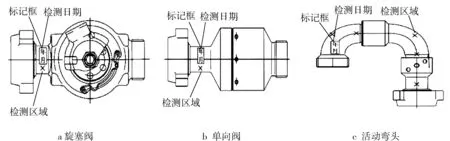

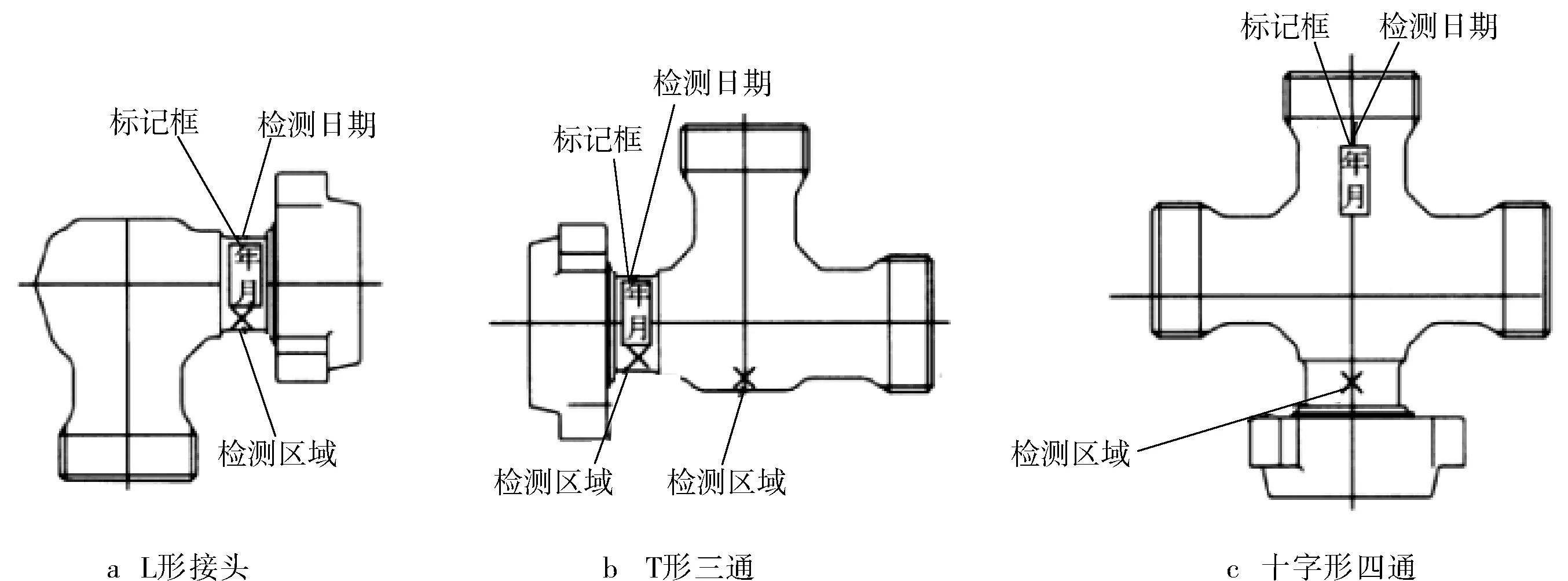

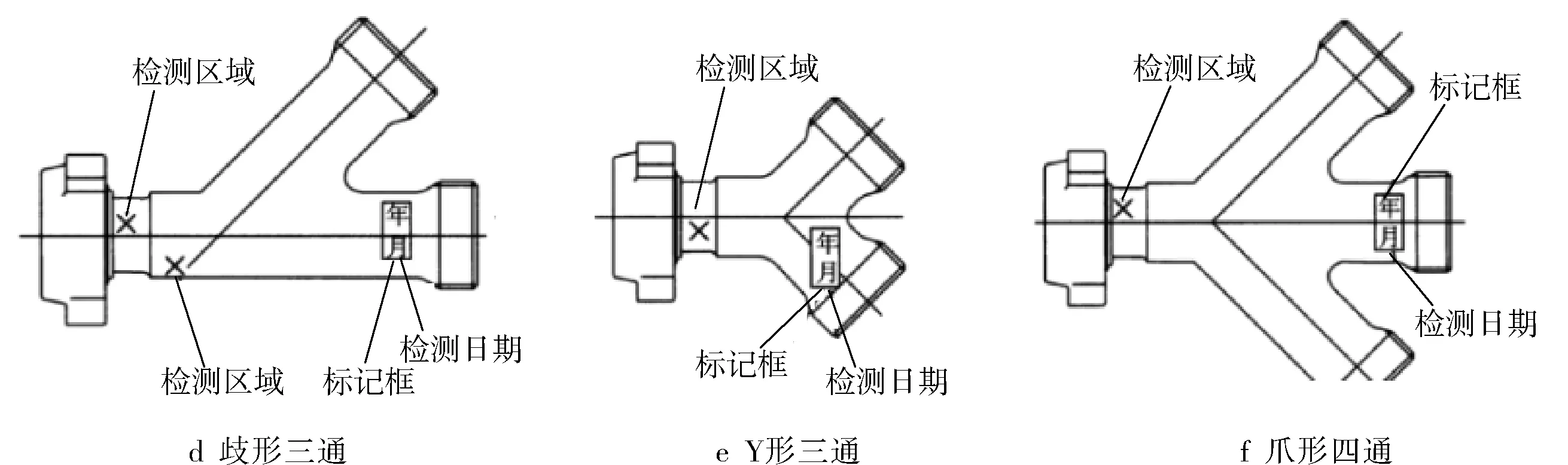

1.2.2 压裂管汇件检测部位选择的不足

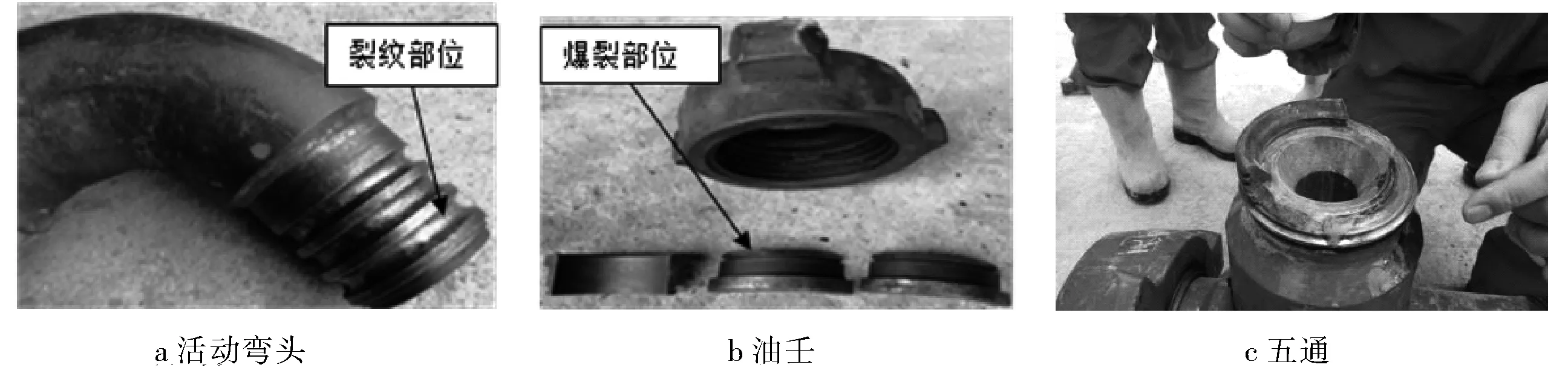

SY/T 6270中规定的检测部位主要对明显变径区(如图1a、图1b、图2c)、冲蚀区(如图1c)以及流体转向区(如图2a、b、d、e、f)。在实际工作中出现了多次非规定部位的缺陷问题:

1) 2015-06,在弯头多次拆卸解体后,对活动部位更换零件中,发现该部位有明显的裂纹(如图3a)。

2) 2016-08,在对直管螺纹进行检测时也发现有裂纹。

3) 2017-10,按SY/T6270标准进行压裂压裂管汇件无损检测后,进行试压检验,直管油壬活动卡瓦突然发生爆裂,飞出的高压件将试压坑隔断板打断,且将试压泵试压装置打坏(如图3b)。

4) 2015-12,在进行川南某页岩气井压裂施工过程中,压裂管汇台五通公扣断裂,高压流体冲蚀造成部分设备受损(如图3c)。

因此,仅对SY/T6270规定的压裂管汇的检测部位进行检测,并不能完全检出压裂管汇件的缺陷部位。

图1 压裂旋塞阀、单向阀检及活动弯头测区域

图2 压裂管汇中异形管件的无损检测区域

图3 实际作业中发现非标准检测部位的缺陷部位

2 压裂管汇件无损检测方法优化与改进

2.1 声发射检测改进

声发射检测是一种动态无损检测方法,而且,声发射信号来自缺陷本身,因此,用声发射法可以判断缺陷的严重性。与其它无损检测方法相比,声发射技术具有两个基本差别:①检测动态缺陷,是缺陷扩展而不是检测静态缺陷;②缺陷本身发出缺陷信息,而不是用外部输入对缺陷进行扫查。因此,要做好压裂管汇件的声发射检测主要基于2个方面:①选择合适的监测位置,也就是根据高压汇件的结构特点,对传感器如何布点;②选择合适的信号滤波方法,根据高压件的材料组成,选择好频率、幅度、空间(定位)和时间参数滤波[14-15]。其操作流程如下:

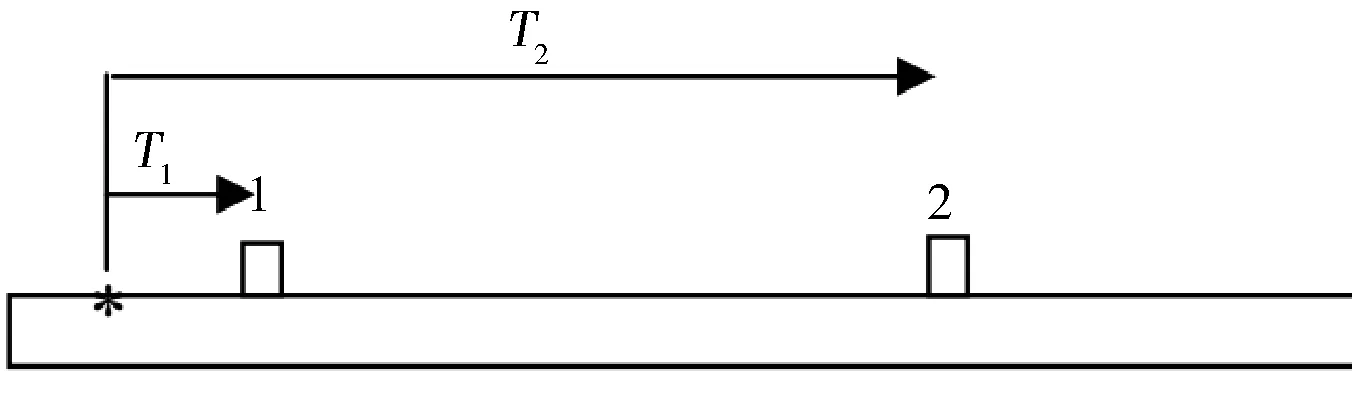

1) 确定传感器的定位方式。

由于高压管件试压检测过程中采用的是管与管之间的直线连接,可把这些管子看作是一根直线,可以视为线性构建。因此,传感器定位可以采用线性定位(如图4)。

图4 传感器定位方式

2) 确定检测参数。

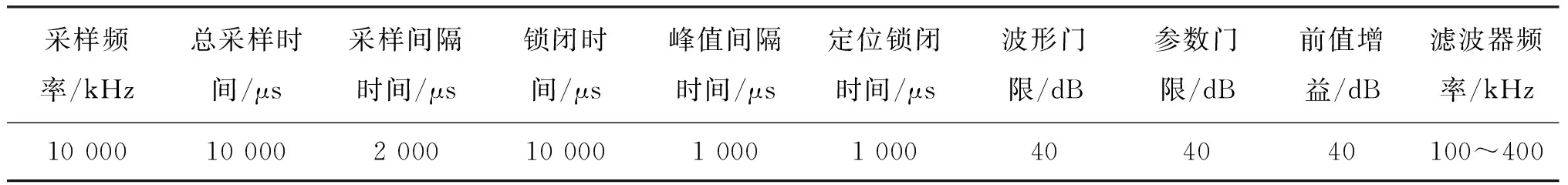

当传感器定位后,用圈尺测量出传感器之间的距离,在电脑检测软件中调整好传感器位置参数,借鉴其他行业的高压检测采集参数设置数据,设定的相关参数如表1所示。

表1 声发射检测参数设置数据

根据现场测试环境噪声,可将噪声值提高6 dB,实设40 dB作为门限值。

3) 确定探头间距。

根据实际测试,探头间距应不大于4 m。在实际工作中,大于4 m的管线设置2个探头,活动弯头设置2个探头,确保每根管线都有探头检测。

4) 探头灵敏度测试。

在每个探头附近断铅3次,求取响应幅度的平均值,要求该值大于90 dB,且平均值偏差在±(3~4)dB ;若低于90 dB,则重新更换探头。

5) 探头声速测试。

在2个探头延长线处断铅(如图5所示1,2探头),在软件参数表上读出到达时间差,探头间距/时间差,即为材料声速。

图5 探头灵敏度测试断铅位置示意

6) 加压检测。

完成断铅后,检测人员全部撤离地坑,关闭地坑下坑门,安全监督人员确认地坑无人后,试压操作人员及声发射检测人员再对高压管件进行升压检测。

7) 检测数据分析及缺陷判断。

①从检测数据标识出检测过程中出现的噪声数据,并在检测记录中注明。

②利用软件从检测数据中分离非相关信号,并在记录中注明。

③根据声幅参数对缺陷进行定性。

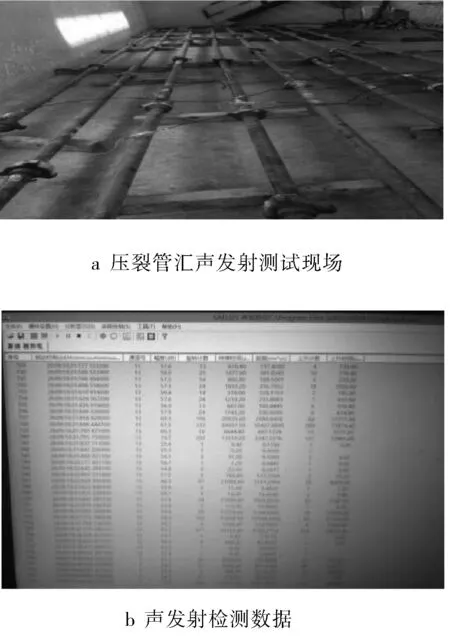

采用声发射检测,可以进行较大规模的检测,并能对内部疲劳裂纹的扩张过程进行监控,很好地满足了高压管件内部缺陷检测需要(如图6a、b)。2018-04—2018-07,共完成1 934件高压管件声发射检测,在常规无损检测基础上发现缺陷11项,提高了缺陷检出率。

图6 声发射现场检测及检测数据

2.2 超声波检测改进

由于声发射检测对环境噪声要求高,检测过程中受干扰因素较多[16-17],并且由于声发射波形异常的部位须进行超声波复检,因此,决定在常规检测中增加超声波检测。针对表面波和杂波影响对探伤波的判断或造成漏检,造成小管径缺陷检出率较低的问题,对超声波检测技术进行了改进。

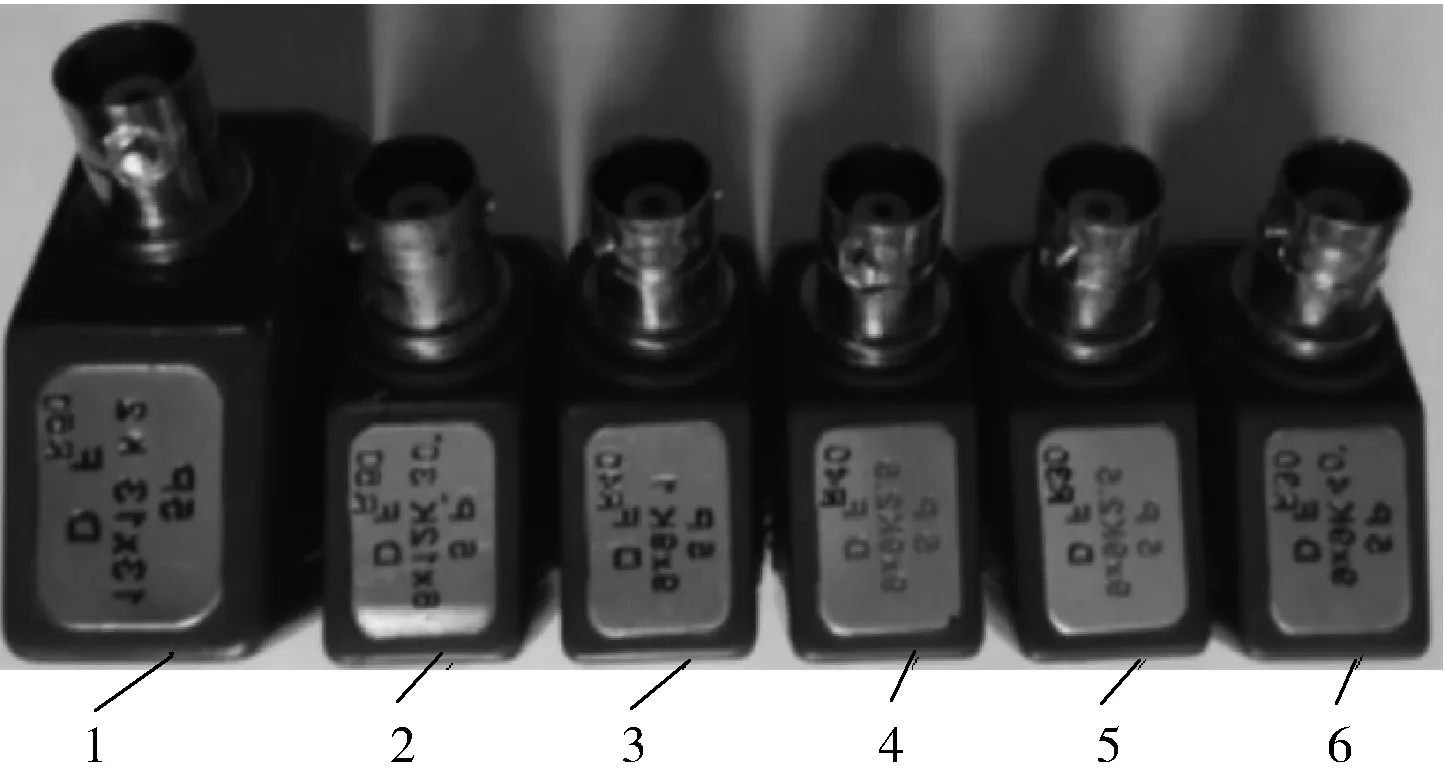

2.2.1 特殊形状超声波检测探头研制

为解决特殊形状管径超声波检测难题,根据井下特种作业高压管件的形态和尺寸,研制了特别弧形探头,能满足不同管径(ø61~ø138 mm)周向和径向的检测要求(如图7)。

2.2.2 超声波检测标准对比件研制

标准对比件是与被检工件材料一致或相似,含有明确参考反射体的试块,用以调节检测设备的幅度和声程,将所检出的缺陷信号与已知反射体所产生的信号作比较的试块,通过与标准件信号对比来确定缺陷。但目前市场上没有压裂管汇件超声波检测专用的对比试块。为解决这一问题,根据NB/T47013—2015标准要求,选取了与高压管件同样材质的管子,在内外表面及本体内部制作人工缺陷作为对比试块(如图8)。

1—ø61 mm管探头;2—ø73 mm管探头;3—ø89 mm管探头;4—ø114.3 mm管探头;5—ø127 mm管探头;6—ø138 mm管探头。

1—ø138 mm对比标件;2—ø61 mm对比标件;3—ø89 mm对比标件。

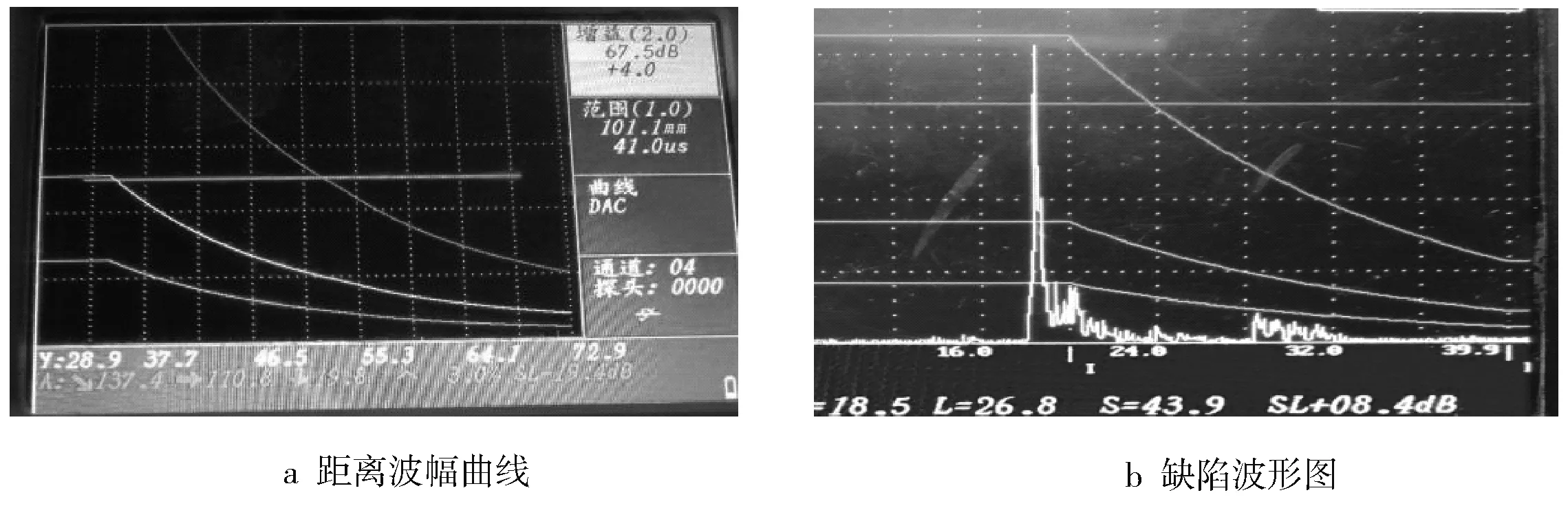

2.2.3 高压管件超声波检测方法建立

通过大量的实践,初步建立了高压管件超声波检测方法:

1) 先用研制的探头按常规测试方法在研制的试块上测出探头前沿、探头K值。

2) 利用试块上内外表面的孔调出扫描速度。将探头放在对比试块的端头,利用内管口槽调一次波,后移探头用管外部槽调出二次波,经反复调整让一次、二次、三次波分别在荧光屏上显示实际位置,此时扫描速度调好。

3) 测定探伤灵敏度。将一次波、二次波、三次波分别调整到80%波高,分别记下反射当量值,以3点绘出距离波幅曲线即可进行探伤(如图10a)。

4) 缺陷的判定。二次底波和三次底波之间出现波,可判定为可疑波。有时在二次波后出现反射波,此时将探头后移到三次波位置,若可疑波最高点落在三次波之前,可判为缺陷波(如图10b)。

图9 仪器调试及实际检测波形

2.3 压裂管汇件检测部位的补充完善

基于实践认识,SY/T 6270检测规定中未能完全包括压裂管汇件的薄弱部位,在力学分析和高压管件损坏统计基础上,补充了对压裂管汇件弯头的活动部位(如图10b)、压裂管汇件的螺纹部位(如图10a)、油壬的活动卡(如图10c)的检测。

图10 增加的检测部位

3 现场应用

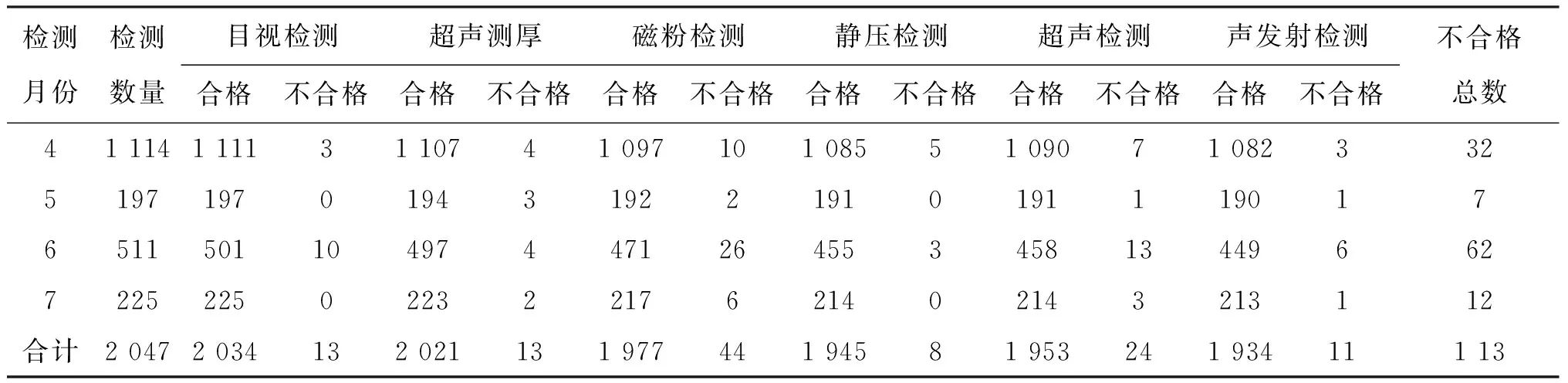

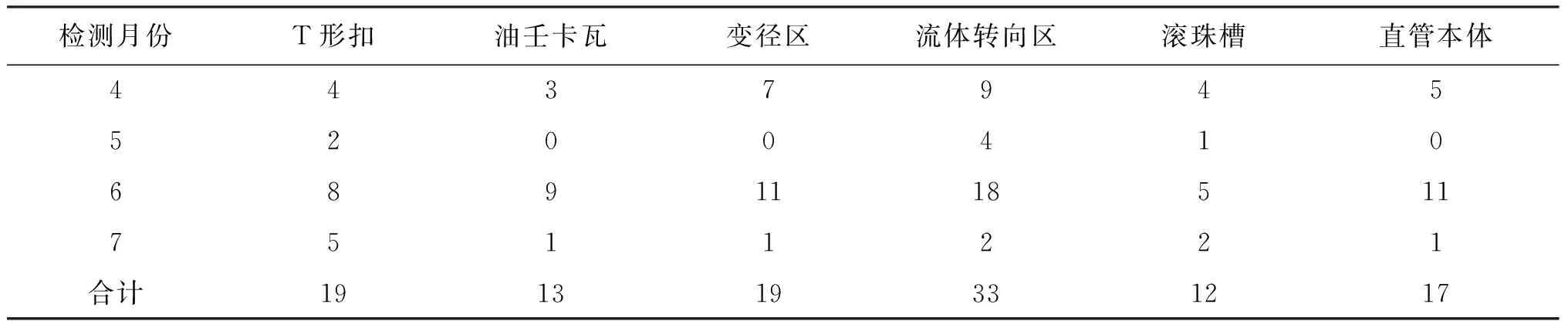

2018-04—2018-07,采用常规及改进后的无损检测方法,增加检测部位,优化后检测流程,对2 047件压裂管汇件进行了检测,检测结果如表2~3。

采用改进后的无损检测方法,检测出不合格压裂管件数增加35件,占不合格总数的30.97%。新增检测部位后,检测出不合格压裂管件数增加44件,占不合格总数的38.94%。采用改进后的无损检测方法,增加检测部位,优化后检测流程,提高了压裂管汇件缺陷的检出机率。截止2019-10,压裂作业现场未出现管件刺漏或爆裂等情况。

4 结论

1) 目前,现场常用的压裂管汇件无损检测技术只能对表面或浅表面缺陷进行检测,无法对内部缺陷检测,并且检测部位不完善,不能有效检测出压裂管件中存在的全部缺陷,有必要对检测方法和部位进行改进。

2) 通过对检测方法和检测部位的优化组合和改进,确定了声发射检测的定位方式、检测参数和探头间距,研制了适合于不同形状和尺寸的超声波检测探头和超声波检测标准对比件,建立起了一套科学合理的检测方法(声发射检测、超声波检测+常规检测)和行之有效的无损检测作业流程。

表2 2018-04-07压裂管汇件检测结果统计 件

表3 2018-04-07压裂管汇件检测缺陷部位统计 件

3) 新的检测方法提高了压裂管件的缺陷检出率。应用以来未再出现压裂管汇件刺漏或爆裂现象,很好地保证了现场施工作业安全,具有推广应用价值。