抽油井不压井作业装置及抽油泵底阀设计

(江苏油田矿业开发有限公司,江苏 扬州 225009)

江苏油田在进行井下作业过程中出现多种井控问题,常规的过平衡压井作业存在费用高、产量恢复周期长等问题,对于管柱蜡堵、偏磨漏失、高压低渗漏等特殊井无法有效压井。常规的方法是进行带压作业[1]。但是,江苏油田的抽油机井由于井深、井斜,抽油杆上扶正器较多,普通的环形防喷器无法有效起到密封作用,带压起下抽油杆技术不够成熟,未能推广实施。很多油田相继大力推广封隔器与单流阀组合,进行油层保护,可以防止洗井过程中压井液进入地层,但是无法起到井口防喷的作用[2-7]。国内各大油田相继提出井下暂闭封堵技术,利用封隔器配套加压开关滑套,实现起下管过程中的油层封闭,从而达到井口无压力的状态[8-10]。但是,该封隔器只能放置在油层上方,无法在检泵作业过程中对封隔器以下的油层进行冲砂,在江苏油田等出砂严重的生产井中无法适用。

为了降低储层伤害、缩短油井的产量恢复周期、节省压井液的费用,解决部分特殊井无法有效压井的问题。近年来,江苏油田在不压井检泵作业方面进行积极探索,设计了不压井检泵作业装置及井下作业工具,完成了管柱设计。在起下抽油杆过程中利用完井的泵下开关阀屏蔽油管内压力,起下油管过程中利用不压井作业装置解决井控以及环保问题,取得了较好的效果。

1 不压井作业装置

1.1 不压井作业装置结构及其原理

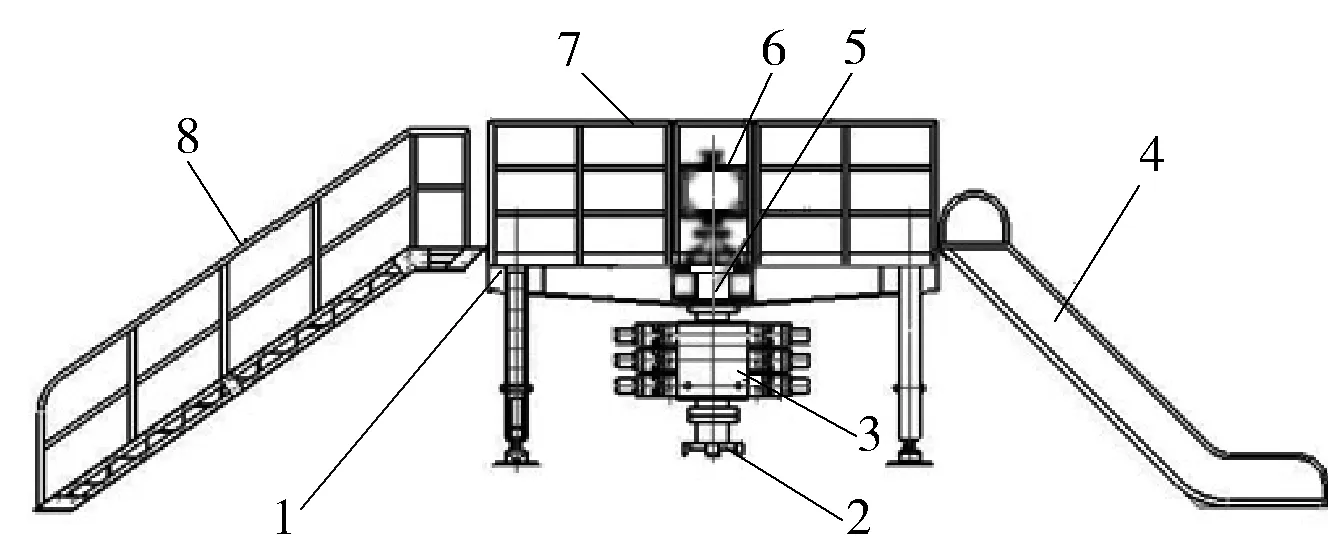

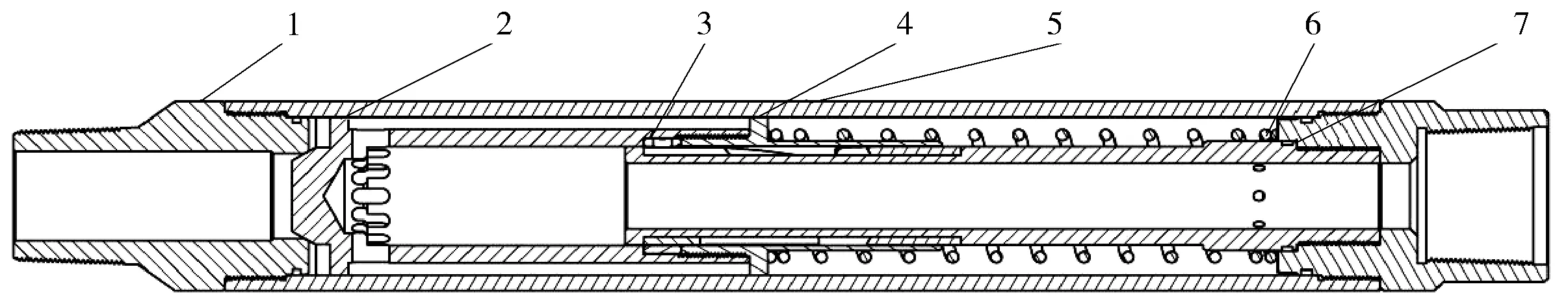

不压井作业装置主要由储液槽式平台、三闸板防喷器、抽油杆环形防喷器等组成。如图1所示。

1—储液槽式平台;2—引鞋;3—三闸板防喷器;4—滑梯;5—油管刮油器;6—抽油杆环形防喷器;7—护栏;8—梯子。

在起杆作业时,平台上安装液控抽油杆环形防喷器。如果井口不溢流,可打开抽油杆环形防喷器胶芯,进行起杆作业。如果井口有溢流,可关闭抽油杆环形防喷器,进行起杆作业。抽油杆环形防喷器既可防喷,又可防止抽油杆上顶。

在起管作业时,拆掉平台上安装的抽油杆环形防喷器,安装油管刮油器。油管刮油器可将油管外表面上的油污刮净,同时也可阻挡井口溢流上涌。如果井口有溢流,则溢流进入箱式平台的储液槽,不会污染井场。储液槽被充满后,用排污系统排走。

1.2 不压井作业装置操作方法

1) 拆井口准备。将封杆器装在小四通两侧,打开小四通阀门,关闭封杆器,拆盘根盒,装抽油杆半封防喷器并关闭,打开封杆器,上提抽油杆,通过封杆器和抽油杆半封防喷器起出抽油杆接箍,拆掉光杆,将抽油杆密封悬挂器接到抽油杆上,并将其下入井口并坐在油管悬挂器上,封住油管。

2) 拆掉采油树,安装不压井作业装置。

3) 打开三闸板防喷器,用抽油杆短接与井口内抽油杆密封悬挂器对接,上提抽油杆柱,进行起杆作业。

4) 拆掉抽油杆环形防喷器,用油管短节与井口内油管悬挂器对接,松开油管悬挂器顶丝,上提管柱,拆掉油管悬挂器,安装油管刮油器,进行起管作业。

5) 下泵并坐好油管悬挂器,下入抽油杆柱,最后接抽油杆密封悬挂器,悬挂抽油杆柱并封住油管。

6) 拆掉不压井作业装置,并装采油树。

7) 用抽油杆短节与抽油杆密封悬挂器对接,通过封杆器和抽油杆半封防喷器起出抽油杆密封悬挂器,连接光杆,拆抽油杆半封防喷器,装盘根盒,拆封杆器,完井。

2 井内管柱结构设计

2.1 不压井作业完井管柱结构

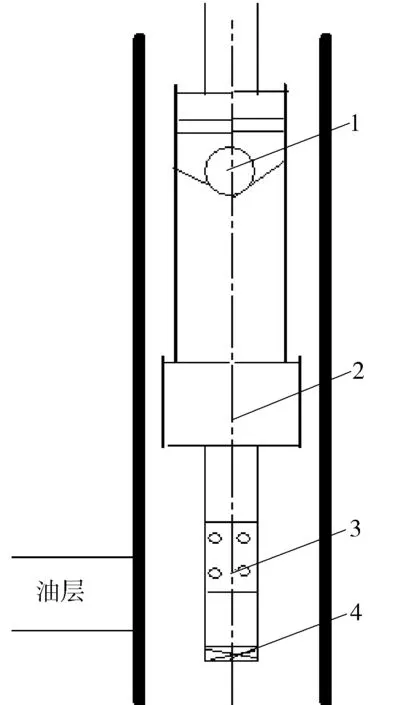

不压井作业管柱(如图2)主要是将抽油泵的泵底固定阀换成不压井作业阀,在起下抽油杆过程中实现开关,从而保证在不压井起下抽油杆的过程中井口无溢流,实现井控安全。

根据泵的型号不同,不压井作业阀可以分成杆式泵泵底阀与管式泵泵底阀。根据泵底阀的开关方式可以分为抽油杆触碰式泵底阀与液压开关式泵底阀。

1—游动阀;2—不压井作业阀;3—气锚;4—丝堵。

2.2 主要配套工具

2.2.1 液压式管式泵泵底阀

1) 结构及工作原理。

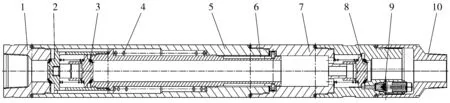

液压管式泵泵底阀结构如图3所示。在下井过程中,整体芯轴处在上轨道时,防喷装置密封面将工具封闭,起到防喷的作用。下泵完成之后,从油管正加压至设定的压力,阀芯下移至轨道的下死点,泄压之后,轨道换向至短槽,从而实现上下联通。

1—上接头;2—防喷装置;3—下压装置;4—复位压缩弹簧;5—主体管;6—轨道换向机构; 7—转换接头;8—反循环洗井装置;9—防失控泄压装置;10—下接头。

2) 主要技术参数。

公称压力 34.5 MPa(5 000 psi)

过流面直径 ≥46 mm

工作温度 -29~121 ℃

适用介质 水、油气

鱼头规格 46 mm

2.2.2 触碰式管式泵泵底阀

1) 结构及原理。

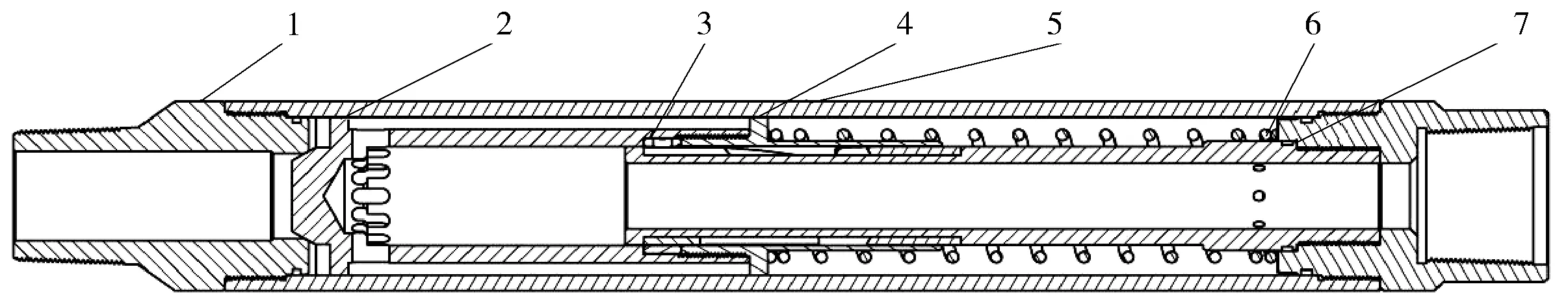

触碰式管式泵泵底阀结构如图4所示。下泵作业时,泵下阀关闭,换向销钉处于长轨道上端,阀芯在弹簧和井液推力作用下压在阀座上,关闭油流通道;下完杆柱碰泵和调防冲距时,抽油泵活塞压在阀芯上,并使之下行,销钉沿长轨道下行至下死点;上提活塞时,阀芯在弹簧推力的作用下上行,销钉通过换向进入短轨道上行至上死点,阀芯打开。此时,泵下阀油流处于开启状态,可起抽油杆,进行采油作业;起杆柱作业时,先下放杆柱使活塞碰泵,再起出杆柱,此时销钉由短轨道通过换向后进入长轨道,泵下阀关闭油流通道。

1—上接头;2—阀芯;3—换位机构;4—导向扶正支撑;5—主体;6—弹簧;7—下接头。

2) 主要技术参数。

公称压力 34.5 MPa(5 000 psi)

过流面直径 46 mm

工作温度 -29~121 ℃

鱼头规格 46 mm

芯轴换向压力 14 MPa(设定值、可调)

2.2.3 杆式泵泵底阀

1) 结构及其工作原理。

杆式泵泵底阀结构如图5所示。该阀是抽油机井杆式泵不压井作业配套井下作业工具。通过下压杆式泵泵筒打开油路空间,上提泵筒关闭此阀。在正常生产状态下,其阀座与杆式泵泵座和锁紧爪匹配,支撑并锁紧泵筒。泵的弹性芯轴处于锁紧位置,芯轴下端压迫该泵下阀阀芯,使泵下阀双阀芯处于开启状态,油流上行通道畅通,正常生产;在需不压井作业时,上提杆式泵,使弹性芯轴解锁上行,泵下阀的双阀芯失去了芯轴向下的力,在弹簧和井压的共同作用下上行,泵下阀的双阀芯与泵下阀阀座实现金属硬密封,当井压较大时,其阀芯与阀座密封的更严实,保证了油流通道彻底被封堵。

2) 结构特点。

其结构简单、性能可靠,通过其双阀芯的开启和关闭实现了抽油井的正常生产和施工状态下的双重密封。

1—接头体;2—阀瓣;3—弹簧;4—主体。

3) 主要技术参数。

公称压力 20.682 MPa(3 000 psi)

下端低密封压力 0.689 MPa (100 psi)

过流面直径 ≥35 mm

阀芯换向下压力 25 kN

工作温度 -29~150 ℃

适用介质 水、油气等

3 现场应用情况

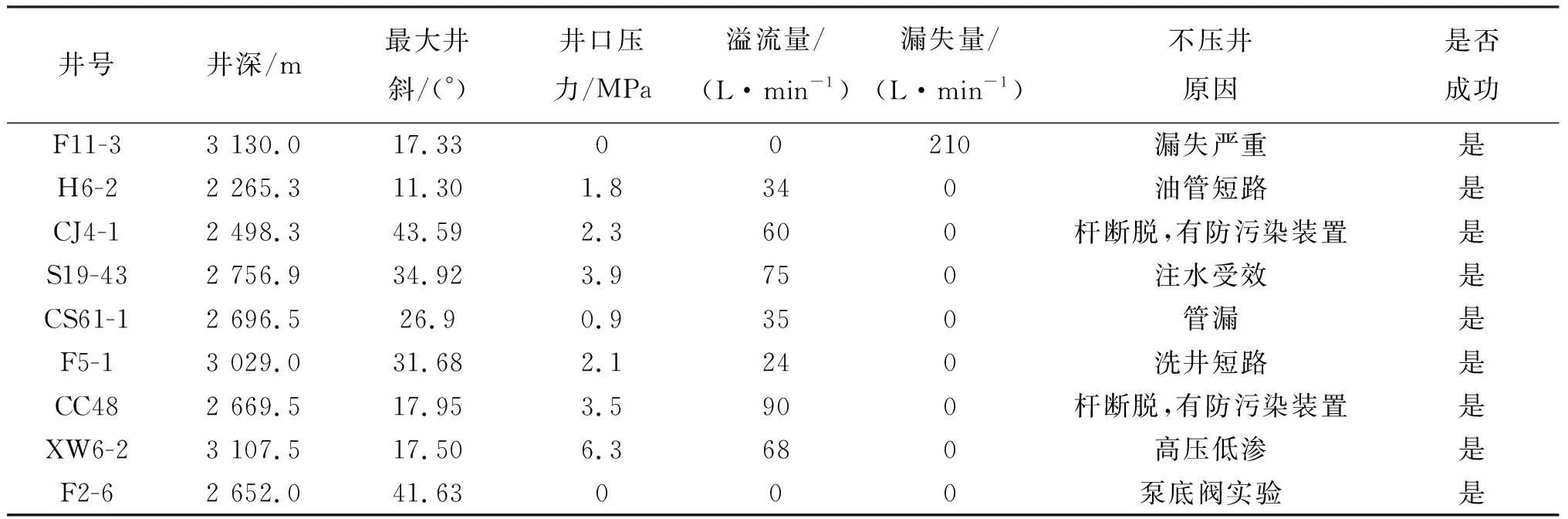

不压井作业装置及配套工具经过多次室内试验,各项参数均达到设计要求。2017至今,已经在江苏油田进行了9井次的现场试验,最大井口压力6.3 MPa,最大井斜43.59°,最大井深3 130 m,下泵完成之后进行多次开关试验,试验成功率100%。该工具的结构简单,操作方便,避免了检泵作业过程中的洗压井作业,平均节约压井液的费用¥10万元,缩短了作业周期1.5 d,减少了作业费用¥15万元,缩短了产量恢复周期2 d,而且有效的保护了油层,避免了油层污染。现场应用数据如表1所示。

表1 不洗井作业技术现场应用统计数据

4 结论

1) 通过对油井不压井作业技术的研究,解决了高压低渗、油管短路、洗井漏失严重等特殊井作业过程中的井控问题。储液槽式作业平台设计,能够在作业过程中有效收集油污,避免油水落地,起到了较好的环保效果。

2) 将不压井作业装置同井下工具进行了通盘考虑,从作业的角度去完善井下工具的设计,给不压井作业技术的研究开创了另一个全新的课题。

3) 由于完井前将配套设计的泵底阀预先置于井下,这就要求该工具性能稳定,开关灵活,结构简单。但是,由于在井下预留时间较长,对材料的防腐及设计的可靠性要求较高。一旦失效,不仅会影响泵效,还会失去其有效屏蔽管内压力的功能。

4) 本技术系通过采用常规检泵作业方法,实现不压井作业,因而,不仅作业成本低,还有效的缩短了产量恢复周期,降低了作业占井时间。具有较高的应用价值。