水力脉冲轴向振荡减摩钻井技术分析

裴学良,张 辉,赵传伟

(1.中国石油化工股份有限公司 胜利油田分公司,山东 东营 257017;2.中石化胜利石油工程有限公司 钻井工艺研究院,山东 东营 257017)

目前,定向井、水平井、大位移井、多分支井的钻井数量越来越多[1-5]。在钻定向井和水平井时,钻柱受到的摩擦阻力相当高,轴向力传递困难。轴向力无法传递的危害包括:长水平段钻进时托压、滑动钻进时机械钻速低、水平井段的井眼轨迹控制难度大,严重影响钻进效率[6-9]。

多年以来,钻井工作者一直在致力于井下降摩减阻钻井技术的研究,例如,添加润滑剂、采用防摩接头、使用稳定器或水力加压器等,这些方法都存在不足[10-11]。在井下管柱中连接水力脉冲轴向振荡减阻工具,可以减小管柱与井壁之间的摩阻。相比其他方法,井下水力脉冲振荡减阻技术具有很多优点:既可以用于常规管柱,也可以用于连续管;不受井眼形状的限制;可以与其他措施同时使用。应用水力脉冲轴向振荡减阻钻井技术可有效降低滑动钻进钻具组合与井壁的摩擦力,并有效地改善钻压传递,进行定向滑动钻进效果明显,改善工具面的控制,有效地提高定向能力;减少井下扭转、横向振动,并提高机械钻速,延长PDC钻头的使用寿命。因此,开展水力脉冲轴向振荡减阻钻井技术研究,对于促进钻井速度的提高和大位移井的延伸能力,具有重要的实际意义。

1 水力脉冲轴向振荡钻井技术原理

水力脉冲轴向振荡钻井技术是将钻井液的压力脉冲液压能转化为机械能,通过钻柱的轴向振动来减少钻柱与井眼之间的静摩擦力,从而改善钻压传递。钻井液的一系列压力脉冲是由水力振荡器的盘阀部分产生的。

水力脉冲轴向振荡钻井技术能够减阻的主要因素有:

1) 利用泥浆马达进行定向滑动钻进时,需要克服钻具组合与井壁间的静摩擦阻力。静摩擦力通常远高于动摩擦力,利用振动可以使滑动钻进或连续油管作业时的静摩擦因数减小到动摩擦因数大小,这样可以大幅减小管柱与井壁间的摩擦阻力。

2) 井下管柱送钻下入时的平均速度与管柱振荡时产生的运动叠加,根据库伦摩擦力定律,这会使管柱与井壁间的总摩擦力大幅度下降。

1.1 静摩擦力与动摩擦力转化减阻原理

应用物理学基本原理,可以解释静摩擦转化为动摩擦后摩阻会降低[12]。

静摩擦力的计算式为:

FS=μS×N

(1)

式中:FS为静摩擦力;μS为物体间的静摩擦因数;N为正压力。

动摩擦力的计算式为:

FK=μK×N

(2)

式中:FK为动摩擦力;μK为物体间间的动摩擦因数。

对于任意相互接触的物体,静摩擦因数与动摩擦因数之间存在比例关系。通常,动摩擦因数是静摩擦因数的75%。因此,动摩擦力可表示为:

FK=0.75μS×N

(3)

由此可知,动摩擦阻力为静摩擦阻力的75%,并在运动过程中保持恒定不变。使钻具维持动摩擦阻力状态(轴向振荡)比让钻具从静止状态开始运动更容易,这一结论将应用于轴向振荡钻井技术。

1.2 库伦摩擦力定律减阻原理

针对钻井复杂情况,通过叠加原理进一步解释两种类型摩擦阻力转化与运动叠加会导致摩阻降低。当管柱受轴向振动时,振动速度会叠加到管柱入井速度上。水力振荡器振荡是按正弦变化,则瞬时速度v可表示为:

(4)

式中:vi为平均管柱入井速度;vυ为速度振荡幅值;t为时间;T为振荡周期。

库伦摩擦力的平均摩擦力为:

(5)

式中:Tf、Tr分别表示正向和反向运动周期;F0为无振荡时的摩擦力。

由式(5)可知:如果运动方向与周期振荡的部分分量相反,有效摩擦力将减小;如果振荡速度增强,下入速度减弱,减阻效果增强。由式(4)~(5)可以计算入口速度变化时(单一的速度振荡幅值变化)摩擦力的减小幅度。当入口速度是振荡速度值的1/2时,摩擦力减小为原来的约70%[10]。

综上所述,轴向振荡可以改变摩擦力的方向,当振荡发生时,管壁上某一点会在一定振幅内来回振荡,如果管柱的叠加运动速度方向改变,则摩擦力的方向也改变,从而减小了管柱与井壁间的总摩擦力。

1.3 水力脉冲轴向振荡钻井技术应用的钻井模式

轴向振荡钻井技术适用于所有钻进模式,应用轴向振荡钻井技术滑动钻进,定向钻进的效率便得到了大幅度地提高,利用将静摩擦转化为动摩擦这一简单的概念,极大地减少了与托压、弯曲、工具面控制、卡滑和机械钻速偏低等有关的井下问题。

轴向振荡钻井技术不仅用于滑动钻进,而且也能够提高旋转钻进模式下的机械钻速,原因是旋转模式的钻柱旋转仅仅能将“旋转”方向上的静摩擦改变为动摩擦,轴向振荡钻具组合却能够将“轴向”方向上的静摩擦改变为动摩擦,它比前者多转化了一个“摩擦方向”上的静摩擦,因此,使旋转模式下的机械钻速得到了提高[13-15]。

2 水力脉冲轴向振荡减阻工具简介

2.1 结构组成

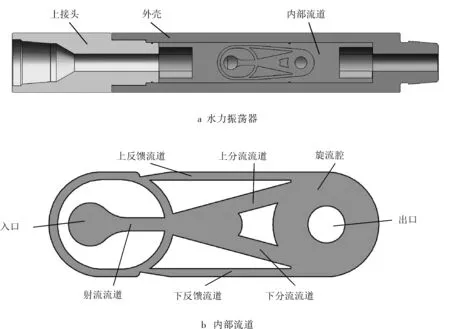

水力脉冲轴向振荡减阻工具主要由动力短节和振荡短节2部分构成。动力短节主要由上接头、外壳和内部流道体构成,如图1a所示。其内部流道结构如图1b(即沿工具轴线的截面图)所示,主要由入口、射流流道、上分流流道、下分流流道、旋流腔、上反馈流道、下反馈流道以及出口组成。

图1 动力短节及其内部流道结构示意

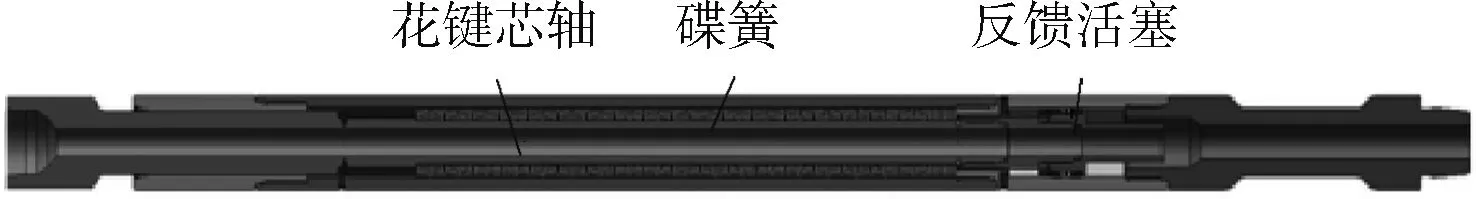

振荡短节主要由碟簧、反馈活塞以及花键心轴等构成,如图2所示。水力振荡器工作时,水力脉冲转化为机械能,轴向振荡是通过振荡短节(图1)实现的,振荡短节连接在动力短节之上,轴向振荡是通过内部的蝶形弹簧吸收及释放冲击能量实现的。

图2 振荡短节结构示意

2.2 工作原理

钻井液从入口进入射流流道,形成高速射流。由于附壁效应的存在,射流会偏向某一分流流道(图3a为下分流流道),然后进入旋流腔。射流沿旋流腔壁面形成逆时针方向的旋流(如图3a),钻井液由旋流场的中心即出口排出。随着旋流逐渐增强,部分液流进入上反馈流道,并到达射流流道出口端。当上反馈流道中液流速度达到一定值时,迫使射流出口处液流方向转换,即液流开始从下分流流道进入上分流流道,由于上分流流道内液流方向与旋流方向相反,从而导致旋流强度开始减弱,直至逆时针旋流消失。然后,开始产生顺时针的旋流(如图3b)。随着旋流逐渐增强,部分液流进入下反馈流道,并到达射流流道出口端。当下反馈流道中液流速度达到一定值时,迫使射流出口处液流方向转换,即液流开始从上分流流道进入下分流流道,由于下分流流道内液流方向与旋流方向相反,从而导致旋流强度开始减弱,直至顺时针旋流消失。至此,完成一个工作周期。一个工作周期中,旋流场变化为:出现(逆时针)→增强→最强→减弱→消失→出现(顺时针)→增强→最强→减弱→消失。这导致该工具进出口压力变化为:最小→增大→最大→减小→最小→增大→最大→减小→最小。可见,1个工作周期内产生2次压力脉动。随钻井液的不断流入,上述过程不断重复,进而产生周期性的压力脉冲。振荡短节将水力脉冲能量转换为轴向振动形式的机械能,当每个脉冲通过振荡短节后,其恢复到原来的状态。每次脉冲会产生3~9 mm的振幅(心轴轴向伸长距离)和大约39 kN的轴向力,足以将静摩擦转化为动摩擦,从而降低钻柱与井壁、套管间的摩阻。

图3 水力脉冲轴向振荡减阻工具工作原理

3 性能测试及量化分析

目前使用多轴钻井研究工具(DRT)测试井下工具的工作参数,其基于传统的黑盒子动态记录仪的技术,可记录全套的与钻井活动有关的数据,已被用于对各种井下现象的研究[3]。为了研究水力振荡器在井下的工作情况,DRT安装有一组传感器,包括多轴加速度传感器、载荷(钻压、转矩、弯矩)传感器、内部与外部压力传感器、温度传感器和转速传感器。DRT系统整体可承受126 MPa压力和150 ℃的高温。

3.1 井下数据记录模式

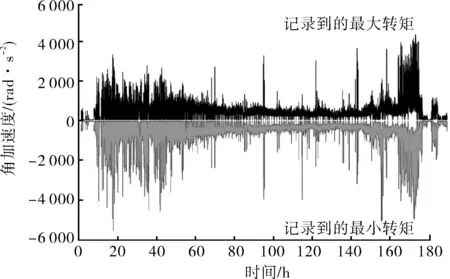

DRT可同时以高速峰值模式(如图4)和连续采集模式(如图5)2种模式记录数据。

1) 高速峰值模式。

监测到固定时间间隔的峰值数据全部存入记忆芯片中,可以对钻井活动的详细情况进行更加透彻的分析,例如基于频率的分析。在图4给出的记录数据中,通过钻头钻压、内部压力、轴向加速度的变化,清楚地表明了轴向振荡发生工具的作用。从图4中还可清楚地看到,轴向振荡发生工具对径向振动产生了一些轻微的影响,其它参数在整个钻井过程中都相对恒定,峰值数据说明了内部压力脉冲是如何影响到轴向加速度并使轴向振荡发生工具对钻头加压产生一个正面的影响,从而改善了系统的性能,但是对径向加速度不产生影响。这些高频率数据的峰值可以由事件驱动进行记录,或者由时间触发与分级评定系统控制进行记录(这种情况只记录那些最为强烈的事件),这些处理特点增加了该记录模式的智能化、记录效率和合成性水平。

图4 轴向振荡工具工作情况下峰值模式数据示例

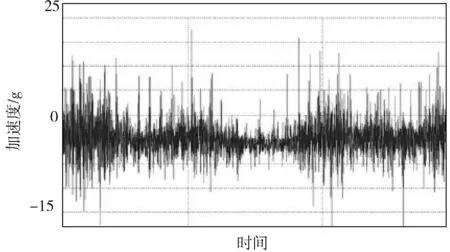

2) 连续采集模式。

该模式提供了钻进从开始到结束的全过程的数据,所有在用频道都按事先设定的时间间隔进行全套记录。该模式最为重要的作用是提供一趟钻全部钻进活动的全部数据。

图5 连续模式数据记录示例

通过峰值模式与连续模式的结合,DRT可成为一个很好的研究工具,它不仅可提供钻进期间详细的井下情况的全景图片,而且可提供按需要的时间间隔的峰值数据的分析。

3.2 数据的偏差度分析

由DRT记录的统计数据提供了详尽而全面的井下出现的钻井活动的全景“图片”,对于每一个来自于其传感器的固定样品窗口,可由工具的处理系统导出一套基本参数,这些参数包括各个数据频道的最高的、平均的和标准的偏差度。因为钻井行业利用该统计来了解与该信号有关的能量消耗量,因此,需要计算信号的偏差度。信号的标准偏差度是对一组数据偏离平均程度的度量,数据分散偏离的程度越高,标准偏差度就越高。根据加速度计测量到的振动信号,标准偏差度越高,围绕标准值的信号变化就越强烈,这一点图6和图7给出了说明。表1则给出了2种示例的DRT工具计算得到的统计数据。

通过与这2种信号有关的统计分析可以发现,图6中的振动信号比图7中的振动信号具有沿平均值两侧更小的波动,因此,信号2(如图7)偏差度远大于信号1(如图6)偏差度。此外,这2个信号的最高与平均偏差度所差无几,这说明,在这种特殊的情形下,造成这2种信号差异的最为重要的因素是测量到的波动的次数,而不是信号本身振动的强度,波动频次的增加会对作业环境产生潜在的负面影响,因此,对分析而言,标准偏差度往往会发挥很大的作用。

图6 低标准偏差度信号的样例

图7 高标准偏差度信号的样例

表1 示例信号统计

在钻井工业中,通常的做法是将具有更高等级振动偏差度的信号划为对井下钻柱组件具有潜在破坏力的信号。通常认为,径向振动(垂直于钻柱轴线)是井下出现的最具破坏力的一类振动。钻井使用的MWD工具有许多类型,它们对振动水平具有不同的要求。确定井下振动水平最为常用的办法是记录“波动”,每当井下出现25 g或更高的加速事件时,就会记录到1次“波动”。MWD工具的可靠性是建立在室内“波动”次数验证的基础上,“波动”速度同样重要,一般认为,每秒钟“波动”速度少于10次是温和的,每秒钟10次以上是中等程度的风险,每秒钟超过60次则具有能够导致破坏发生的高风险。

4 现场试验

2018-09,水力脉冲轴向振荡减阻工具在罗斜73井进行了应用。罗斜73井是1口探井,构造位置是济阳坳陷沾化凹陷四扣洼陷南部缓坡带罗73断块较高部位,A靶垂深2 720 m,钻探目的是了解四扣洼陷南坡罗73井区沙二段、沙四段含油气情况。应用层位为东营组和沙河街组,试验井段井深2 930~3 604 m。

第1趟钻(不带工具)采用滑动与旋转钻进模式,从井深2 841 m钻到了2 930 m后起钻;第2趟钻,接上水力脉冲轴向振荡减阻工具,下钻到底,继续钻进到井深3 604 m。

数据分析的重点放在第1趟钻的结束部分和第2趟钻的开始部分,两趟钻钻具组合的唯一差别是第2趟钻接上了水力振荡器,两趟钻振动信号的主要差别是:钻头不在井底时,轴向振动水平不一样,这和预期的情况一样,因为水力脉冲轴向振荡减阻工具在启动时振荡强烈;钻头位于井底时,两者的振动水平非常接近,只是由于工具的存在,轴向振动有轻微的增加。定量分析井下真实的水力脉冲轴向振荡减阻工具和其它钻柱组件之间的相互作用情况非常困难。该井为分析轴向振荡减阻工具与其它钻柱组件之间是如何相互作用的,以及轴向振荡减阻工具是如何影响钻井性能的提供了一定参考。

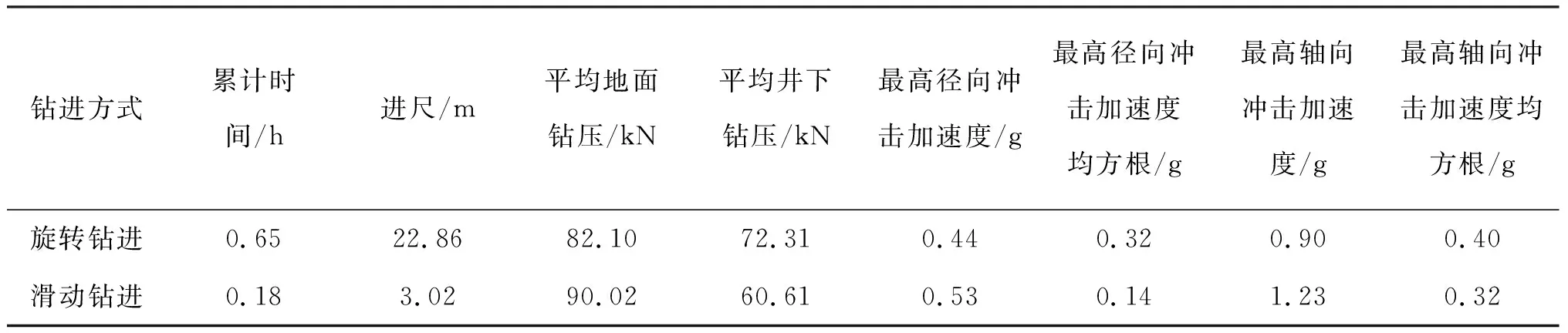

将每趟钻地面记录到的数据和DRT数据合并成一套数据并进行对比分析。如前所述,由于两趟钻的钻具组合是完全一样的,只是第2趟钻在170 m的位置加入轴向振荡减阻工具,因此,最具有对比性的数据是第一趟钻结束部分的数据和第二趟钻开始部分的数据,两者井深几乎相同,地层几乎一致。此外,两趟钻的钻进参数尽量保持一样,这样钻进性能与井下动力学参数的任何改变则都可归因于轴向振荡减阻工具系统的加入而导致的,表2和表3给出了这两趟钻的施工数据。

表2 第1趟钻最后井段的钻进参数(不带工具井段)

表3 第2趟钻初始井段的钻进参数(带工具井段)

从上表可以看出,带轴向振荡减阻工具时,采取滑动模式钻进时,只需要施加大约不带轴向振荡减阻工具63%的地面钻压,便可获得与不带轴向振荡减阻工具相当的机械钻速。原因是在带有轴向振荡减阻工具时,几乎所有地面施加的钻压都传递给了钻头,对地面钻压与井下真实钻压进行比较,就会发现这种钻压传递的改善。不带水力振荡器的那趟钻作业期间,由于钻柱与井眼之间接触而产生的摩擦力导致了大量地面钻压的损失,因此,即便在井斜很小的情况下,在采取滑动模式钻进时,轴向振荡减阻工具仍会极大地改善钻压的传递。当井斜更大时,轴向振荡减阻工具系统的作用会更为明显,这是因为需要越来越大的钻压来克服不带轴向振荡减阻工具情况下的静态摩阻力。在钻柱中不加轴向振荡减阻工具的情形下,便会逐渐出现托压现象,大位移井的钻进更是如此。采取旋转模式钻进时,无论带与不带轴向振荡减阻工具,90%的地面钻压都能传递给钻头。钻柱中带有轴向振荡减阻工具且采取滑动钻进时,80%的地面钻压可传递给钻头。钻柱中不带轴向振荡减阻工具且采取滑动钻进时,65%的地面钻压可传递给钻头。

在钻柱中加入轴向振荡减阻工具,减少了托压现象及摆工具面的时间,工具面更稳定。轴向振荡减阻工具对常规PDC钻头具有良好的适应性,既可改善钻进效率,同时又不会对钻柱的其它部分造成不利的影响。

5 结论

1) 理论分析表明,水力脉冲轴向振荡减阻技术是将钻井液产生的压力脉冲转化为振荡机械能,使钻柱与井眼之间的静摩擦力转化为动摩擦力,从而降低摩阻。该技术是一种适合石油钻探的新型钻井技术。

2) 现场应用及量化分析表明,轴向振荡减阻工具对井下钻具无不利影响,对MWD、LWD信号传输不会产生干扰。

3) 水力振荡器的设计制造、工具的适应性和匹配性研究是今后水力脉冲轴向振荡减阻钻井技术研究的重点方向。