保定市乐凯大街斜拉桥转体施工监控技术

汪志斌 陈永宏 张文学 方蓉

(1.北京工业大学建筑工程学院,北京 100124;2.中建交通建设集团有限公司,北京 100142)

立体交叉工程施工影响既有线下道路通行的问题越来越突出。为降低其影响,通过多年探讨实践提出了桥梁平转设计施工技术[1]。桥梁平转技术具有施工方便快捷、安全可靠等优点,因此近些年在我国得到了迅速发展,桥梁转体重量也由早期的几千吨发展到上万吨,乃至数万吨;跨度也由几十米发展到了几百米[2]。随着桥梁转体重量的增大、跨度的增加,给转体施工桥梁球铰制造、安装和转体施工监控及不平衡称重技术提出了新的挑战[3-7]。

为此,本文以保定市乐凯大街南延工程转体桥为例,提出了多点联合称重技术,并对试转及转体过程监控等进行了分析总结,可为同类工程设计、施工提供参考。

1 桥梁概况

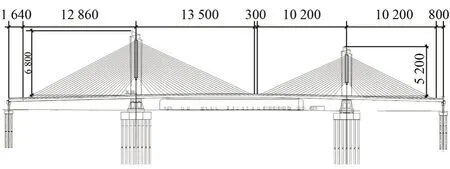

乐凯大街南延线与京广线保定南站铁路相交,本项目转体斜拉桥为跨越京广线保定南站而设。主桥桥型为(145+240+110)m 子母塔单索面预应力混凝土斜拉桥,全长495 m,采用母塔与子塔双转体施工。母塔转体悬臂长(128.6+135)m,转体质量Wm=45 600 t,球铰平面直径Dm=6 480 mm,球铰曲率半径Rm=33 m,转台直径dm=19 m,逆时针转体52.4°。子塔转体悬臂长2×102 m,转体质量Wz=34 600 t,球铰平面直径Dz=5 880 mm,球铰曲率半径Rz=28 m,转台直径dz=14.5 m,逆时针转体67.4°。主桥立面示意如图1。

图1 桥型布置(单位:cm)

2 不平衡称重及配重关键技术

2.1 不平衡称重方案

该桥不仅转体重量世界第一,而且采取制造运输均较方便的大直径球面平铰,属国际首例;球铰球面曲率半径分别为R母塔=33 m,R子塔=28 m,也为目前世界最大曲率半径球铰。初步按静摩擦因数u=0.03,计算得主塔称重顶起力约6 500 t,子塔称重顶起力约5 300 t。这使得只在上下转盘间设置千斤顶进行称重很难实现。为此,在确保结构受力安全的前提下提出多点联合称重技术,即在梁端和上下转盘位置同时施加顶起力进行称重。根据计算可知,在梁端施加200 t 顶起力可保证结构处于安全状态。在每侧梁端布置2个顶起力施加点,布置2台200 t千斤顶;在上下转盘之间滑道位置布置7 台600 t 千斤顶,1 台作为备用。每台千斤顶实际顶起力按设计值的80%计算,则6 台600 t 千斤顶实际施加顶起力N6=2 880 t,经计算得滑道位置的顶起力Nd=2 693 t<N6=2 880 t,满足需求。

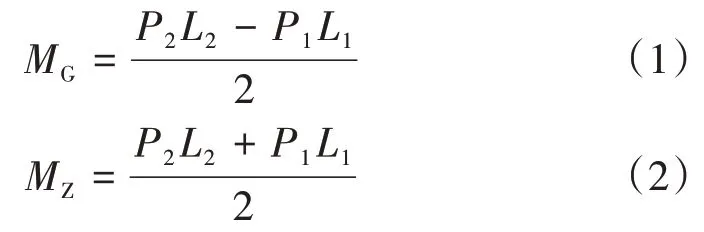

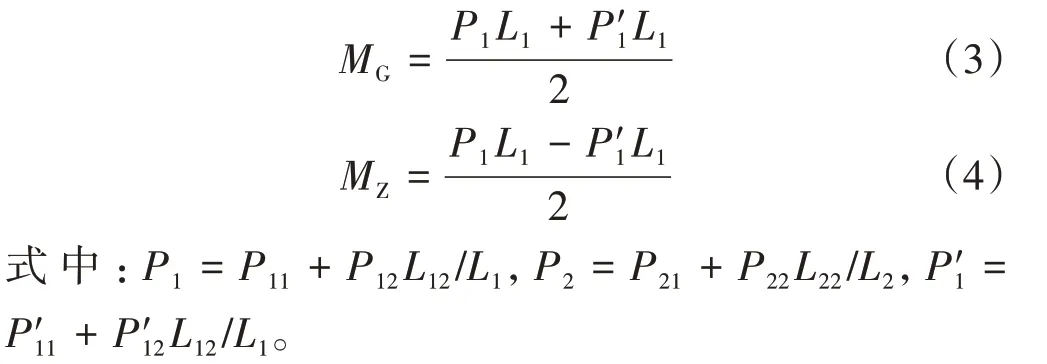

2.2 多点联合称重计算

多点联合称重时球铰受力如图2所示。转体结构的不平衡状态可分为2 种情况:①摩阻力矩大于结构不平衡力矩;②摩阻力矩小于结构不平衡力矩。

图2 称重时球铰受力

1)摩阻力矩大于结构不平衡力矩时,不平衡力矩和摩阻力矩计算公式分别为

2)摩阻力矩小于结构不平衡力矩时,只能在较重一侧(设东侧)承台、梁端实施顶起力P11,P12至球铰发生微小转动,参见图2(a)。使千斤顶的顶起力回落,球铰再次发生微小转动。此时,承台和梁端的顶起力分别为不平衡力矩和摩阻力矩计算公式分别为

球铰的静摩擦因数μ和转体结构的偏心距e计算公式分别为

式中:R为球铰的球面半径;N为转体结构重量。

2.3 称重结果及配重

1)母塔:本桥母塔落架后跨中侧撑脚着地,属于第2 种情况,需要在跨中侧进行称重。称重实测竖向转盘竖向位移与顶起力的关系曲线见图3。

图3 母塔顶起力与位移

设配重点距离球铰中心距离Lp=125 m,则理论配重结合相关工程经验和该桥的实际情况,建议配重Wp取1 000 kN,配重放在边跨B1节段上,配重点距离球铰中心距离Lp=125 m,配重后偏心距e'=0.084 m,偏向跨中。

2)子塔:子塔转体结构落架后撑脚均未着地,属于第1种情况,需要在两侧分别进行称重。称重时第1次在子塔边跨侧及C5节段梁端布置千斤顶进行称重,称重实测上下转盘竖向位移与顶起力的关系见图4(a)。第2 次纵向称重在子塔跨中侧及C1 节段梁端顶起,称重实测上下转盘竖向位移与顶起力的关系见图 4(b)。

图4 子塔边跨侧顶起力与位移

由图4 可知:P1=58 430 kN,P2=45 903 kN,子塔转盘称重力臂L1=L2=6.5 m,梁端称重力臂L12=99.0 m。计算得到不平衡力矩MG=40 713 kN.m;摩阻力矩MZ=339 082 kN⋅m;球铰静摩擦因数u=0.035;转体结构纵向偏心距e=0.12 m,偏向边跨。

设配重点距离球铰中心距离Lp=88 m,则理论配重建议子塔配重Wp取450 kN,配重放在跨中C1节段上,配重点距离球铰中心距离Lp=88 m,配重后偏心距e'=0.003 m,偏向边跨。

3 转体监控

3.1 试转参数测试

1)子塔试转:2019 年 7 月 27 日 21:00 对 13#子塔进行了试转,试转角度17°,试转过程匀速平稳,状态可控。启动后油泵、千斤顶、油管、钢绞线、电路等设备装置情况良好,各项数值符合设计要求。试转测试结果:①启动牵引力3 726 kN,正常转动牵引力3 042 kN;②正常转动时角速度为1.3°/min,大于设计转速1.03°/min,对应梁端水平转动弧线速度为231.4 cm/min,经试转推算满足转体时间要求;③正常转动梁端惯性位移为11.0 cm;④点动位移、本次试转分别测试了 1 s 点动、3 s 点动、5 s 点动和 10 s 点动,测试结果见表1。

2)母塔试转:2019 年 7 月 28 日 23:40 对 12#母塔进行了试转,试转角度5.0°,试转过程匀速平稳,状态可控。启动后油泵、千斤顶、油管、钢绞线、电路等设备装置情况良好,各项数值符合设计要求。试转测试结果:①启动牵引力3 100 kN,正常转动牵引力2 400 kN;②正常转速为1.2°/min,大于设计转速0.86°/min,对应梁端水平转动弧线速度为282.7,269.3 cm/min,经试转推算满足转体时间要求;③正常转动梁端惯性位移为16.0 cm;④点动位移,本次试转分别测试了 1 s 点动、3 s 点动、5 s 点动和 10 s 点动,测试结果见表1。

表1 试转点动结果 m

3.2 正式转体监控

为确保结构在转体过程中的安全,对转体结构的竖向振动情况进行了全程跟踪监测[8],子母塔沿纵向各布置4 个竖向振动监测点,测点分别布置在转体结构的跨中(距桥塔中心50 m)和梁端(距桥塔中心100 m)。在转体前30 min 开始实时跟踪监测,直至转体就位后停止。图5 给出了子母塔梁端在转前和转体过程中典型竖向振动时程曲线。

图5 转体结构梁端典型竖向振动时程曲线

分析图5 可知:

1)实测母塔、子塔转体结构的最大竖向振动加速度分别为24.91,2.93 mm/s2,均小于转体前转体振动安全预警值100 mm/s2。

2)子塔在转体过程中结构的振动响应较小,整个转体过程比较平稳,在转体过程中结构的最大竖向加速度为2.93 mm/s2,出现在转体起动时刻,略大于转体前由于大地脉动和环境干扰引起的最大竖向加速度1.52 mm/s2。

3)母塔在转体过程中结构的振动响应较大,转体过程中出现振动突然增大现象,在转体过程中结构的最大竖向加速度为24.91 mm/s2,明显大于转体前由于大地脉动和环境干扰引起的最大竖向加速度2.10 mm/s2。

4)该桥转体前子母塔转体结构因环境干扰引起的梁端竖向振动情况基本相同,但在转体过程中子塔梁端的振动响应明显小于母塔。其原因主要是子塔球铰的实测静摩擦因数远大于母塔,致使子塔在整个转体过程中没有出现撑脚与滑道之间的二次接触现象;而母塔则相反,实测静摩擦因数仅为0.009 7,在转体过程中受偶然因素影响比较明显,存在个别撑脚与滑道之间的二次接触现象,进而引起结构较大振动响应。

4 结论及建议

1)本文以保定乐凯大街南延工程转体斜拉桥工程为依托,提出了超大吨位转体斜拉桥多点联合称重技术,推导了多点联合称重理论计算公式。工程的成功应用表明对于大吨位转体桥梁采用多点联合称重技术是可行的,具有称重速度快、设备需求少等优点。

2)球铰的静摩擦因数对转体过程中结构的稳定性有较大的影响,在球铰静摩擦因数过小,且转体结构偏心距也较小的情况下,转体过程中容易引起撑脚与滑道之间二次接触,进而使转体结构发生较大的振动响应。因此,在球铰静摩擦因数较小的情况下,建议人为增加转体结构的偏心距,采取两点支撑方式进行转体。