高速工况下间接式胎压监测的影响因素研究与优化*

彭加耕 王宇岱 韩宗奇 王振

(1.燕山大学,秦皇岛 066004;2.苏州绿安汽车科技有限公司,苏州 215200)

1 前言

轮胎是车辆唯一与路面接触的部分,胎压监测已成为汽车安全领域的一项重要功能[1]。间接式胎压监测系统(Tire Pressure Monitoring System,TPMS)采用的主要方法有轮速比较法[2]、轮胎扭转刚度法[3]、轮胎纵向刚度法[4]、频谱法[5]等。韩宗奇、王立强教授等基于轮胎的滚动半径对间接式TPMS 开展了研究[2],对轮速传感器脉冲信号进行采样处理,即采用脉冲比较法,并在实车道路试验中取得了良好效果。

在间接式TPMS研发过程中,通过分析大量道路试验[6]数据发现,存在参数值随速度变化趋势分离的现象,即高速工况下前轮倾向于缺气误报,后轮侧向于缺气漏报,这也使间接式TPMS在高速行驶时无法有效监测轮胎气压。本文在脉冲比较法的基础上,借鉴轮胎纵向刚度法,基于CarSim 整车模型选用适合的轮胎模型对车辆行驶过程进行动力学分析,分析车辆高速行驶对间接式TPMS 参数的影响,并提出车速补偿方法,对间接式TPMS在高速行驶中的应用进行优化。

2 间接式TPMS监测原理

轮胎气压变化直接影响车轮的滚动半径,滚动半径的变化直接影响轮速的测量,可通过分析轮速信号反映车轮滚动半径的变化,进而完成对轮胎气压的监测[3]。脉冲比较法的理论基础为三均值比较法,将1个采样周期中某车轮的标准脉冲数与其他3 个车轮标准脉冲数平均值进行比较[7]。除第i轮外的其他3 个轮胎的标准脉冲数平均值为:

式中,SNi为对应车轮的传感器脉冲数统计值。

每个车轮的三均值脉冲差为:

ΔSNi越大,该轮的气压异常程度越高,从而可实现轮胎气压异常的判断[8]。

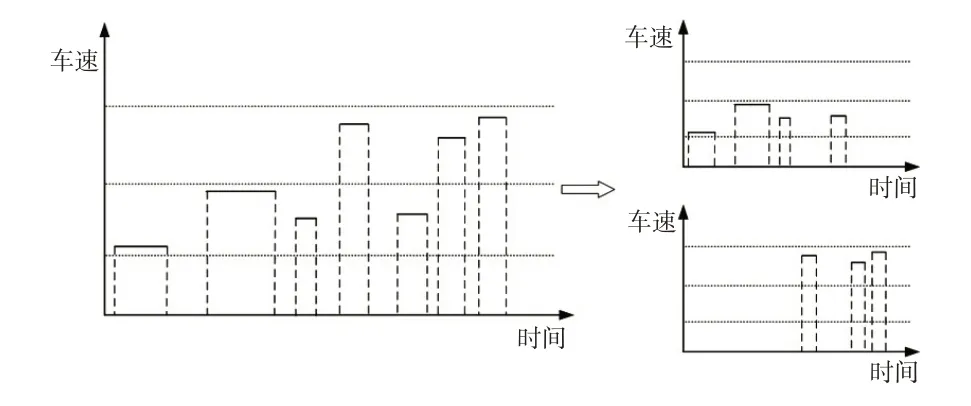

在实际应用中,车辆高速行驶时,TPMS 监测结果波动较大,具体表现为:前轮轻度缺气易判定为气压不足,而后轮气压不足易判定为气压正常。对不同行驶速度下单轮缺气时4 个车轮的ΔSNi进行统计,结果如图1所示。

图1 不同车速下4个车轮单轮缺气的脉冲差

图1 中,ΔSN1~ΔSN4分别为对应缺气轮胎气压0.173 MPa,其他轮胎气压0.240 MPa时的统计值。可以看出,车速高于100 km/h 后,参数出现分离现象,这将影响TPMS 的正常监测功能。参数出现分离的直接原因是在高速工况下,驱动轮的转速大于从动轮转速且该趋势随车速的提高持续增大。在ABS 应用中也存在车轮的转速补偿问题[9],但其主要应用于车辆制动过程。对于TPMS而言,在正常驱动过程中主要存在两方面因素,即轮胎滚动半径改变和车轮滑移率改变,后者可通过轮速信号直接反映出来。

3 车辆行驶动力学方程的建立

随着汽车技术的发展,汽车的行驶速度越来越快,空气动力对车辆行驶的影响也越来越重要。大量统计数据表明,当车速达到70 km/h左右时,汽车受到的空气阻力和滚动阻力几乎相等,当车速达到150 km/h 后,汽车所受的空气阻力是滚动阻力的2~3 倍[10]。在汽车高速行驶时,气动升力对汽车各性能的影响则更为明显。随着气动力的影响比重逐渐增大,车辆的纵向力与垂向力均受到明显影响,同时,车速的变化将影响轮胎的纵向力和垂向力分布。TPMS 通过对ABS 的轮速传感器信号脉冲数进行运算得到胎压间的相对关系,因此需要分析车辆在直线行驶过程中的纵向和垂向特性。

3.1 车辆纵向力学分析

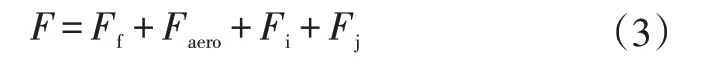

汽车在实际行驶过程中受到的行驶阻力包括滚动阻力Ff、空气阻力Faero、爬坡阻力Fi和加速阻力Fj。由汽车驱动力平衡可得汽车所需驱动力F为:

假定试验车辆在良好路面上正常行驶,前轮驱动,后轮自由滚动,对于轿车而言,车速不超过140 km/h 时滚动阻力Ff多在100 N以下[11],可以忽略。

我国高速公路允许的最大纵向坡度在平原微丘地区为3%,山岭重丘地区为5%,本文重点研究车辆在高速工况下的参数分离现象,故爬坡阻力Fi在坡度较小且车辆自重较小时也可以忽略。根据实际车辆试验结果可知,爬坡阻力Fi在车辆低速行驶过程中会造成前、后轮脉冲数差异,但不会影响缺气判断,为提高胎压判断精度,可对低速阶段坡道工况进行修正。

根据实际车辆测试结果可知,起步加速和急减速工况对车轮脉冲数有较大影响,试验车辆为前驱车,具体表现为起步加速工况造成两前轮脉冲数增多,急减速工况两后轮脉冲数增多,且增多的脉冲数量与加、减速度存在线性关系,可引入加、减速参数对其进行修正。本文假设车辆在高速工况下不存在起步加速和急减速工况,故不考虑加速阻力的影响,则动力学方程可简化为:

式中,CD为空气阻力系数;ρ为空气密度;v为车速;S为迎风面积。

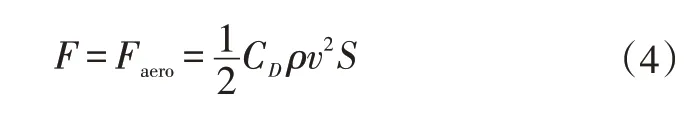

3.2 车辆垂向力学分析

车辆在匀速行驶过程中,受到气动升力与空气阻力产生的俯仰力矩导致前、后轴载荷不同,进而导致轮胎的滚动半径发生变化。汽车垂向受力如图2所示。

图2 汽车垂向受力示意

对作用于前轮接地中心的转矩进行分析可得:

其中,后轴的垂向载荷Fzr为:

式中,G为车辆的重力;na为车辆重心至前轴的距离;L为轴距;la为风圧中心至前轴的距离;lz为风圧中心至地面的距离;为空气升力;GL为升力系数。

由车辆垂向力平衡可得到前轴的垂向载荷Fzf为:

高速工况下汽车受到的阻力加大,驱动轮需要更大的驱动力,导致其滑转率增大[12],因此,在行驶距离相同时,驱动轮转过的圈数增加,导致滚动半径变小。

4 轮胎受力特性分析

制动过程的持续时间短暂,在TPMS监测过程中舍弃制动过程,仅对驱动工况进行研究。因此纵向力分析用于计算驱动轮、从动轮的滑转率,垂向力分析则用于观察轮胎滚动半径的真实变化情况。

4.1 轮胎模型的选择

在轮胎建模领域,研究者们进行了大量的探索,目前主要建立了经验模型和物理模型两大类模型[13]。Pacejka 等提出的魔术公式[14-15]、郭孔辉院士提出的幂指数统一模型[16]属于半经验公式,并广泛应用于轮胎仿真领域,且在纵向与侧向力联合工况下具有很好的效果[17],但该类模型需要大量的试验数据,参数较多。对于TPMS,主要分析其驱动过程中的纵向运动受力,因此本文选用更加简化的刷子模型。

刷子模型作为一个简化物理模型,将轮胎看作由连接在刚性基座(轮缘)上的一系列可以产生伸缩变形的弹性刷毛组成,这些刷毛则承受垂向载荷以及轮胎受到的纵向力和侧向力。

轮胎接地区域长度为2a,当车轮滚动速度大于车轮平均移动速度时,刷毛接地端有“粘附于路面”的趋势,从而使刷毛单元产生形变,其两端产生速度差,如图3所示。假设车轮半径远大于接地区域长度,即r≫a,且刷毛单元足够小,以刷毛单元A-A′为例,相对于车轮中心,单元上端点A以速度ωr向后运动,下端点A′因地面附着作用以速度u运动,则刷毛单元沿x方向的纵向形变为ξ=(ωr-u)Δt。若以刷毛单元所处位置为自变量,则有:

式中,Δx=a-x为带束层宽度;Δt为时间变化量;x为刷毛单元相对于带束层离开接地点的距离。

图3 刷子轮胎模型

在车辆驱动过程中,驱动轮的滑转率定义为:

假设产生的正比于刷毛单元纵向形变的单元弹性力Fex为:

式中,cex为刷毛单元刚度。

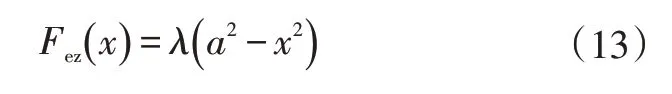

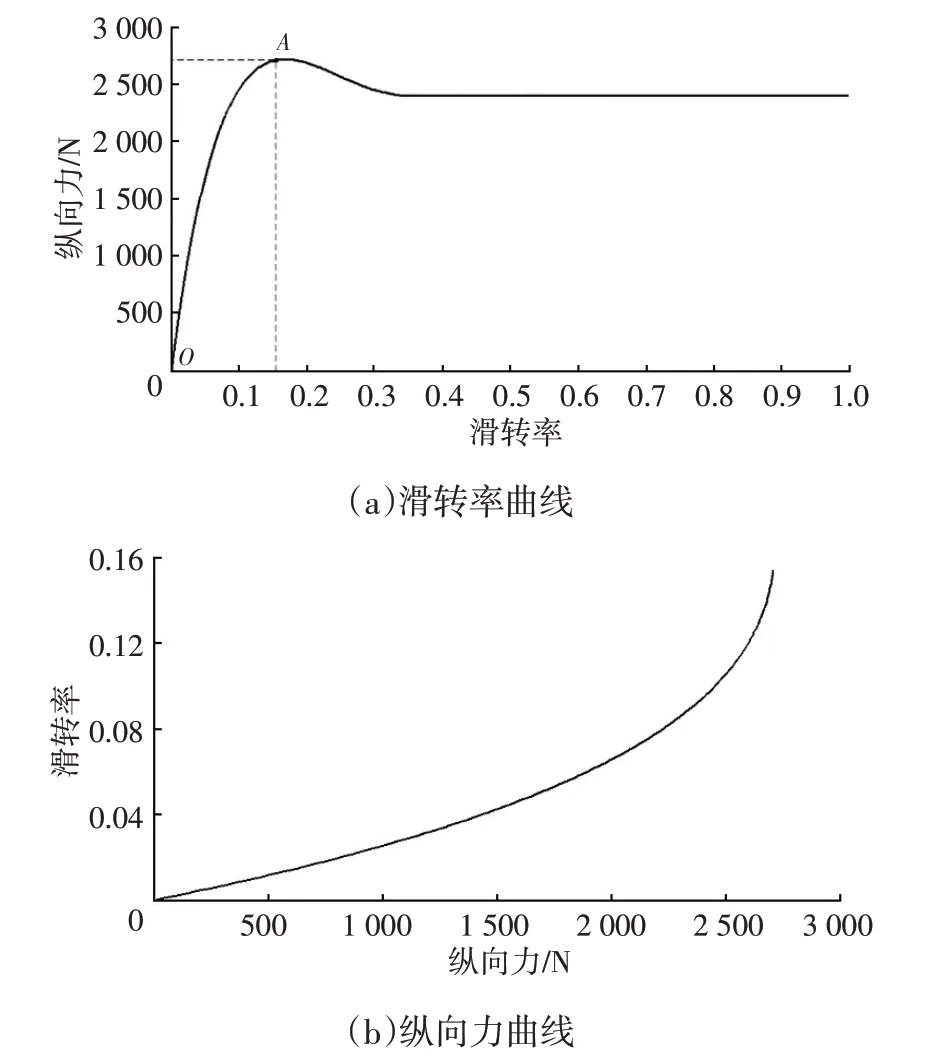

因此,整个接触区域的轮胎纵向力Fx由积分得到:

当滑转率较小时,有ωr≈u,因而,轮胎纵向力Fx近似为:

式中,cs=2cexa2为轮胎纵向滑转刚度。

其中,轮胎气压的降低导致接地区域的扩大,即a增大,使得轮胎纵向刚度增大[18],虽然垂向载荷的变化也导致a的改变,但对轮胎纵向刚度并无明显影响。

当达到或超过地面附着极限时,已不能用线性模型简单地进行纵向力估计。考察轮胎接地印迹内垂向载荷分布情况可知,接地印迹中心的轮胎垂向载荷Fz最大,中心前、后逐渐减小至零,因而可近似认为接地印迹内的垂向应力呈二次函数分布:

式中,λ为待定系数。

已知轮胎垂向载荷Fz,λ可由式(14)求解:

设地面附着系数为μ,每一单元的最大纵向力Fex≤μFez,结合式(11),可将接地区域分为两部分,前部为附着区,后部为滑转区,长度为d=|a|-|xA|=cex/(μλ),其中xA=cex/(μλ)-a为临界点坐标。

因此可得到整个接地印迹的纵向力为:

得到滑转率曲线和纵向力曲线如图4所示。

图4 滑转率与纵向力曲线

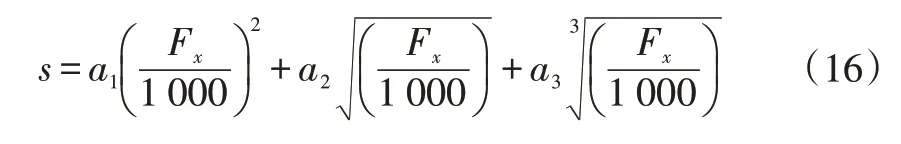

由于车辆正常驾驶中驱动轮不会产生剧烈滑转,其滑转率将维持在图4a 中的OA段内,即Fx同滑转率s保持单调关系,故可由纵向力Fx估计车辆当前的滑转率,即s=f-1(Fx),其图像见图4,采用多项式进行拟合:

式中,a1、a2、a3为待定系数,通过插值拟合得到。

图5 模型结果与拟合结果对比

4.2 轮胎模型动态参数求解

试验车辆行驶过程中,仅前轮产生驱动力矩,后轮视为自由滚动,仅对前轮轮胎刷子模型待定参数进行求解,其中待定系数λ可联立式(7)和式(14)获得:

随后求出d,并代入式(15)即可求解Fx。

为检验刷子模型在TPMS上的简洁性和有效性,采用CarSim整车模型,接入Simulink搭建的刷子模型进行联合仿真,同时CarSim 接入自身使用的魔术公式进行轮胎力分析,其仿真模型结构如图6所示,Fx1~Fx4分别为左前、右前、左后、右后轮纵向力。

仿真车辆在平直公路上从静止起步匀加速驾驶,加速度为1 m/s2,仿真结果对比分析如图7所示。

图6 仿真模型结构

图7 仿真输出结果

由图7 可知,除换挡时刻,整个过程驱动轮所受纵向力基本一致,说明在正常直行工况下,参数更为简单的刷子模型在不考虑纵、侧向联合工况的情况下,用于纵向力分析效果较为理想。

5 胎压监测系统参数的估计

5.1 所需工况的限定条件

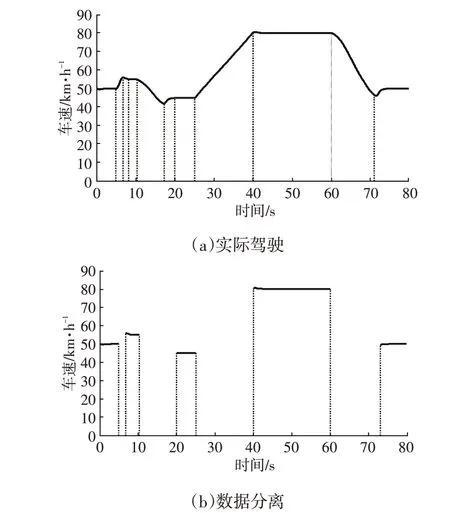

车辆的实际行驶状态由驾驶员和道路条件决定,具有一定的随机性,因此要对实际的轮速传感器信号进行重构,使其稳定且便于TPMS使用。CAN信号筛选过程如图8所示。基于车辆CAN总线的报文发送周期T,对每一发送周期内的报文进行筛选。

图8 CAN信号筛选示意

5.1.1 轮速信号的分离

通过车辆加速度ac和车速对信号Vi进行约束,依据不同的条件分离轮速信号:

式中,as为车辆实际行驶中可视为匀速运动的加速度允许波动值;Vs、Vf分别为允许录入的最小和最大车速。

对CAN 发送周期内的数据先利用式(18)进行判断,提取符合条件的数据,过滤不符合条件的数据。以一段实际驾驶数据为例,分离结果如图9 所示,其中as=0.2 m/s2。

图9 数据分离示意

5.1.2 轮速信号的重构

车辆CAN 总线上的轮速信号结构为每个周期T内各车轮轮速传感器检测到的脉冲数变化量,可记为n=[n1n2n3n4];在每一个CAN 发送周期内,满足式(18)的数据依据车速依次进行分类统计,分离后信号再处理结果如图10 所示。

图10 分离后信号再处理

对同一种车速范围内的信号进行信息重构,其操作为:

式中,Ni为满足式(18)的Vi的4个车轮脉冲累计和。

5.2 参数预估

5.2.1 轮速信号截止条件

设N=[N1N2N3N4]T,轮速信号截止条件为N中的任一Ni满足:

式中,Nmax为常数,依据车辆结构决定[17],根据经验,常设置为车辆行驶200 m中轮速传感器所采集到的脉冲数。

5.2.2 基于车速求解驱动轮滑转率

对于达到截止条件的Ni,其对应的车速为Vi,联立式(4)、式(16),可得:

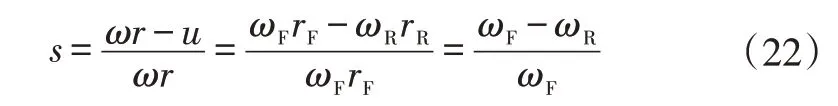

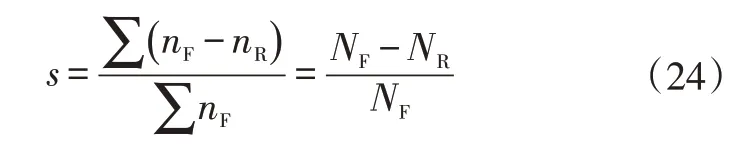

5.2.3 基于滑转率求解TPMS参数

由式(9)的滑转率定义,在车辆实际行驶中,从动轮接近自由滚动,且间接式TPMS 求解的是相对关系,将其作为车速参考,滑转率公式变形为:

式中,ωF、ωR分别为驱动轮、从动轮角速度;rF、rR分别为驱动轮、从动轮半径。

其中,以左前轮为例,在实际应用中,车轮角速度为ω1=2πn1/n0T,其中n0为车轮旋转一周的脉冲数,T为轮速计数周期[19],因此得到轮速传感器信号同滑转率的关系为:

式中,nF、nR分别为驱动轮、从动轮在1个CAN周期内传感器所测得的信号脉冲数。

即当车速稳定时,nF、nR基本维持不变,进一步得到:

式中,NF、NR分别为到达轮速信号截止条件时,驱动轮、从动轮累计的脉冲数。

由此可得从动轮脉冲数的补偿量ΔNR为:

联立式(21)、式(25),最终得到:

在车辆行驶过程中,针对每一个监测周期内的车速,对从动轮进行轮速信号补偿,补偿后的轮速信号为:

补偿后的轮速信号数据用于TPMS,实现高速行驶过程中依据车速对采样轮速信号的动态补偿,弱化系统判断参数在高速行驶中的波动,提高TPMS在高速工况下的性能。

6 实车验证

试验车辆空气阻力系数CD=0.37,4个轮胎胎压为标准气压。在正常自由驾驶过程中,按照本文中轮速信号的分离与重构对轮速信号进行过滤,将筛选后的数据用于TPMS系统的运算。

试验中采集车辆几种匀速工况与驱动轮、从动轮间的轮速信号差异[20],如表1所示,其截止条件为Nmax=5 000。

表1 试验车辆数据记录

仅将车速20~100 km/h 的数据用于式(26)中待定系数的求解,得到a1=0.493、a2=-42.58、a3=324.49。根据求解出的方程再对车速100 km/h以上进行预测,观察补偿方程能否能够达到良好的预测效果。补偿方程预测结果如图11所示。

图11 补偿方程预测结果

从图11中可以看到,实际的预测效果满足要求,但在低速段曲线不能完全符合实测数据,原因在于低速工况下,车辆行驶阻力中空气阻力并未占主要成分,仅根据车辆空气阻力方程无法有效计算车轮所受纵向力,故在TPMS实际应用中,在车辆达到一定车速前,不对车辆进行轮速信号补偿,就试验车辆而言,在车速达到90 km/h后开始进行轮速信号补偿。具体补偿方法为:

7 结束语

本文对车辆行驶过程进行了动力学分析,结果表明,TPMS 高速工况下性能降低的主要原因是随车速的增高,气动力开始对车辆受力产生明显影响,其中空气阻力直接导致驱动轮受力增大,造成驱动轮滑转率增大,系统参数开始出现分离。

结合实车测试结果,本文基于刷子模型,通过对轮胎纵向刚度、滑转率和驱动状态的分析建立了轮速信号补偿方程,并对提出的轮速信号补偿方法进行了验证,结果表明,该方法在高速工况下能够有效估计TPMS参数补偿量的变化。