一体化五分量铰链力矩天平研制*

张 逊,李付华,朱本华,赵亮亮,练真增

(1 中国空气动力研究与发展中心低速空气动力研究所, 四川绵阳 621000;2 成都特思廷科技有限公司, 成都 610000)

0 引言

铰链力矩(HM)是设计飞机操纵系统的重要依据。铰链力矩可通过理论计算和风洞试验两种方法获得。通常在风洞中进行飞机模型铰链力矩试验,直接测定舵面的铰链力矩[1]。风洞试验中为了得到舵面弦向压心位置,通常需要测量法向力(FN)。如果关注舵面在展向的压心位置,还需要测量滚转力矩分量。当舵面角较大时,阻力将对法向力测量产生显著影响,这时需要增加测量阻力分量。

根据测量要求,铰链力矩天平一般设计成四分量、五分量或六分量等。如何确定天平分量,除了根据测量需求,还要根据天平结构而定。原则上不能通过结构彻底分解的分量都要测量,以通过电气分解得到更为精准的试验数据。

图1是荷兰宇航院(NLR)研制用于增压风洞铰链力矩试验的副翼天平[2],天平元件为片梁式结构,与机翼融为一体。该结构型式天平结构紧凑,但一般只测量两到3个分量,其它未测分量对目标分量(FN,HM)干扰造成的误差≫1%。为提高测量精度,又布置了一台二分量天平测量作用在翼梢上的升力和弯矩,对目标分量(FN,HM)进行修正,修正后天平静态准度误差达到了3%。

图1 DNW风洞副翼天平

图2为中国航空工业空气动力研究院(AVIC)研制的四分量铰链力矩天平,在片梁式结构的基础上串联了一个阻力元件,增加阻力测量以提高舵面法向系数和压心位置测量的准确度[3]。该天平为串联式结构,有利于天平各分量之间的干扰分解,但是结构尺寸较大,不适用于模型空间尺寸特别小的场合。

图2 四分量铰链力矩天平

图3是中国空气动力研究与发展中心(CARDC)经典的铰链力矩测量结构方案,双支撑式五分量天平埋于模型腔体内,外面安装盖板。这种方案可以实现除轴向力以外的5个分量的全部测量,各分量之间的干扰可以直接修正,天平精度高,通用性好,可以满足大多数铰链力矩试验需要。

图3 铰链力矩测量传统方案

1 一体化五分量铰链力矩天平

一体化五分量铰链力矩天平方案是为解决安装空间狭小问题提出来的。在某型飞机铰链力矩试验中,试验要求能够同时测量垂尾前后舵面的铰链力矩,表1给出了前方向舵天平的设计载荷(各分量按照风轴系定义,下同)。但由于模型尺寸小,常规五分量方案设计的铰链力矩天平,结构上很难实现,也无法满足测量要求,如图4所示。

表1 天平设计量程

图4 某型飞机铰链力矩试验模型

主要有以下技术困难:

1)天平布置困难,在弦向不足200 mm的垂尾上串联布置2台天平,不易实现。

2)天平刚度差,去掉支撑连接和盖板占用的模型尺寸,天平可用空间很小,在厚度方向表现最为明显。

3)天平载荷在前后、上下两个测量方向差异较大。铰链力矩力臂较短,而俯仰力矩力臂相对较长。这导致了铰链力矩载荷较大,而俯仰力矩载荷较小,天平载荷上不匹配。

为了解决这些困难,文中提出了一体化铰链力矩天平测量技术方案:在典型双支撑式五分量天平结构基础上,将天平和模型设计成一个整体,表面修型或者局部安装盖板以适应翼型形状。天平结构如图5所示。采用三柱梁组合元件测量方向舵天平的5个分量。利用两侧的梁测量法向力、铰链力矩和滚转力矩,利用中间梁测量阻力和偏航力矩。

图5 天平结构和测量方案

各分量电桥组合信息如下:

法向力:B1+B2+B3+B4

滚转力矩:B3+B4-B1-B2

轴向力:B5+B6

俯仰力矩:B6-B5

铰链力矩:B2+B4-B1-B3

2 优化设计

一体化设计虽然解决了模型尺寸小的问题,但各分量间干扰较大,应用基于SolidWorks simulation的虚拟校准方法[4]进行计算分析,结果如表2、图6所示,可以看出俯仰力矩受到的干扰总量达到了77%,同时轴向力和俯仰力矩输出也非常小。

图6 SolidWorks simulation分析结果

表2 优化前的干扰输出计算结果

2.1 干扰优化

该方案分量之间干扰大是由于天平上下结构不对称,测量单元受力后变形不一致导致应变输出较大差异造成的。为了解决上下元件在受力时应变输出不一致、分量之间干扰大的问题,采取了在力矩方向刚度较大部分切缝的方法,通过控制切缝的位置使上下元件的输出趋于一致,如图7。

图7 切缝结构优化

结构优化后的计算结果如表3所示,俯仰力矩分量干扰从之前的77%降低到16.5%。但是,轴向力和俯仰力矩的应变输出依然较低,优化后为67.9、28.5,和优化前的68.1、21.3相当。

表3 切缝后的计算结果

2.2 输出优化

为了改善轴向力和俯仰力矩分量的输出,通常采取的措施是减小“三柱梁”之侧梁的尺寸。但是,如果天平元件尺寸过小(<2 mm),将导致应变计粘贴工艺性差或者无法粘贴应变计,严重影响应变计的稳定性。即便考虑利用剪应变测量,靠内侧的天平元件应变计粘贴和加压工艺也都很难实现。

基于此考虑,采取了在侧梁上局部切槽(如图8所示),既改善了刚度分配,又提供了足够的应变计粘贴工艺尺寸。使用SolidWorks simulation有限元软件进行计算分析,计算结果见表4。

图8 侧梁上局部切槽

2.3 最终优化结果

从表2~表4可见,结构优化效果十分显著:轴向力的应变输出从68.1增加到210,俯仰力矩的应变输出从21.3增加到53,同时俯仰力矩受到的干扰总量从77%降至10%。

表4 侧梁局部切槽后的计算结果

3 校准和测试

与常规天平相比较,铰链力矩天平由于受到其安装空间限制,其框体刚度通常较弱,以至于天平的灵敏度输出容易受到外界附加刚度的影响。为检验天平的可靠性,除了正常静态校准以外,在正式风洞试验之前,还将舵面模型安装在天平上,通过舵面给天平施加检验加载(图9),以及时发现可能存在的问题。

图9 带舵面检验加载

3.1 校准设备

天平在BCL-5K六分量地轴系天平校准架(图10)上校准,主要技术指标:

图10 校准设备

加载量程(法向力) :500~5 000 N;

加载准度:优于0.05%。

3.2 静态校准

采用单元校的方法在BCL-5K天平校准架上完成校准。校准结果如表5所示, 各项指标满足《风洞应变天平规范》[5](GJB2244A—2011)规定的合格要求。

表5 静校结果[6]

3.3 带舵面检验加载

检验加载方法如图9所示,天平外框安装在机翼(垂尾)安定面上,内框通过角度块与舵面连接。安定面与支座固连。在舵面上选择一适当位置作为施力点,在重力方向通过尼龙绳悬吊砝码施加载荷。根据检验加载采集的电压信号和静态校准得到的天平公式,计算得到检验加载结果如表6、表7所示。

表6 法向力检验加载结果(同一加载位置)

表7 轴向力检验加载结果(同一加载位置)

法向力加载相对误差在0.2%以内,滚转力矩方向力臂最大偏差0.02 mm,铰链力矩方向力臂最大偏差0.03 mm;轴向力加载相对误差1.5%以内,俯仰力矩方向力臂最大偏差0.05 mm。

3.4 风洞试验结果

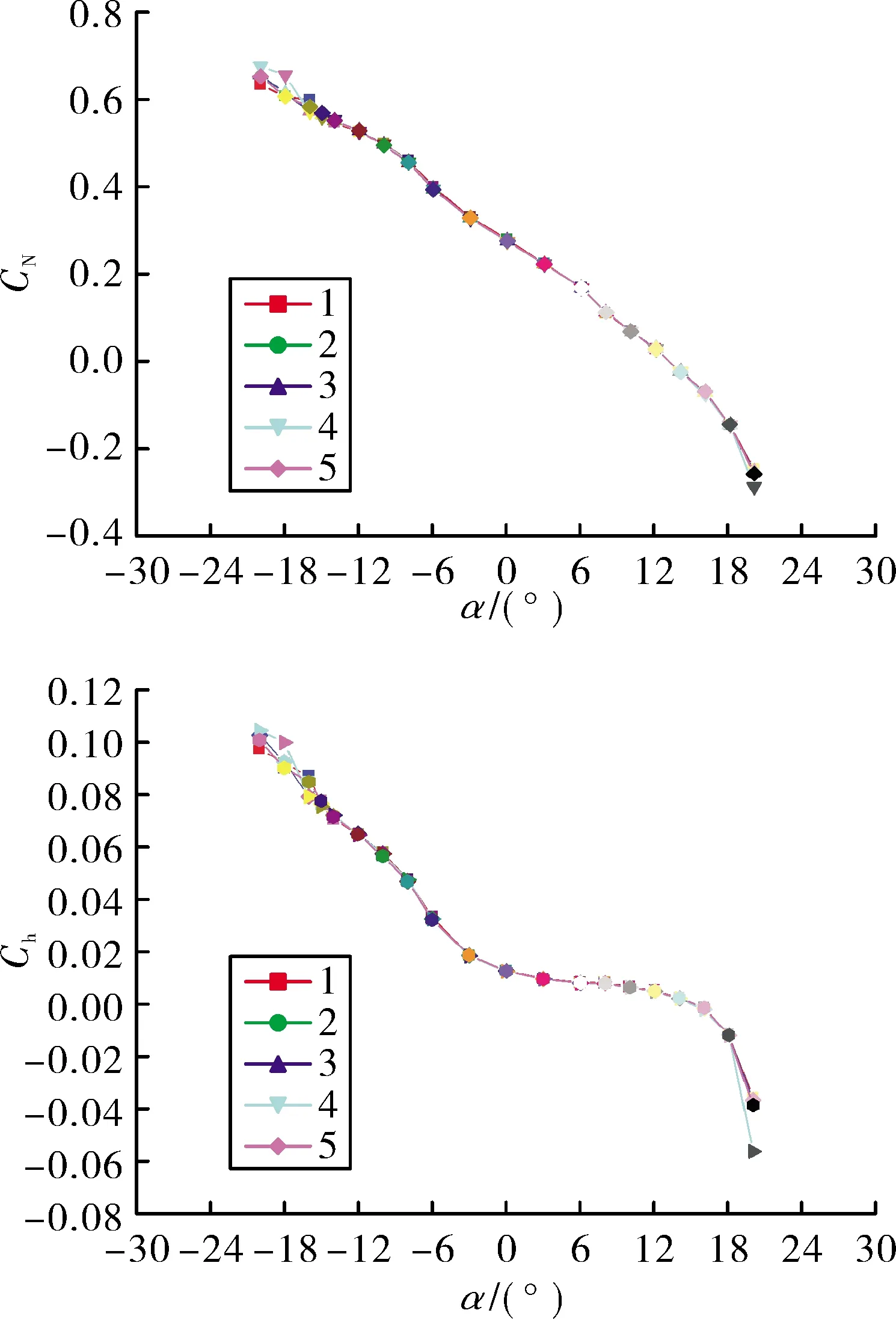

某型飞机铰链力矩试验在8 m×6 m风洞中圆满完成。图11给出了法向力和铰链力矩的重复性(重复5次)试验曲线。其中,横坐标为飞机模型迎角α,纵坐标分别为法向力系数CN和铰链力矩系数Ch。

图11 风洞试验结果

4 结论

校准和测试结果表明,文中针对五分量铰链力矩天平进行的一体化研制是成功的。该方法优点主要有以下几点:

1)一体化五分量铰链力矩天平在结构上灵活紧凑,既继承了双支撑式五分量天平的优点,又解决了模型安装空间受限的问题。

2)通过一体化设计可以极限利用模型空间尺寸,提高天平总体刚度,避免了在框体刚度不足的情况下天平灵敏度受到附加连接刚度的影响。

3)通过调整天平框体刚度,使天平位置对称的元件应变输出趋于一致,可以改善天平应变分布,降低各分量之间的干扰。

4)为了协调解决天平元件应变输出与应变计粘贴工艺尺寸之间的矛盾,可以考虑在元件上开槽,实现在不牺牲应变计粘贴工艺尺寸的前提下,提高元件输出和降低分量间干扰。