煤焦化过程荒煤气的多级冷却工艺与关键参数分析*

周宇航 范中宇 曹 琳 王光辉 吴晓琴 雷 杨

(武汉科技大学化学与化工学院,煤转化与新型炭材料湖北省重点实验室,430081 武汉)

0 引 言

目前,荒煤气余热回收的研究主要集中在以下两方面:一是工艺流程的创新,二是设备的改进。在工艺流程创新方面,王新东等[1]基于冶金流程工程学理论,提出了高压高温干熄焦余热回收技术;陈光辉等[2]提出了基于洗涤精馏的荒煤气余热回收技术,可彻底去除荒煤气中所夹带的焦粉,实现煤气、重质焦油与高沸点洗油的分离,并产生高压蒸汽;吴声彪等[3]提出分阶段冷却和除尘,替代传统焦化工艺直接用氨水喷淋,可降低焦化废水处理难度;王辅臣等[4]提出焦炉气转化的非催化部分氧化工艺,同时比较焦炉气非催化部分氧化和催化部分氧化制合成气工艺,结果表明催化部分氧化需大量外加蒸汽,其总体能耗高于非催化部分氧化法的总体能耗;艾春慧等[5]提出利用焦炉荒煤气作为气流内热式低温干馏炉的气体热载体,并将该技术用于内热式中低温热解炉和鲁奇三段炉;祝仰勇等[6]提出以双效热泵回收利用初冷器的中低温循环水,实现初冷器余热综合利用。在设备的改进方面;杨东伟等[7]研究了荒煤气在结焦周期内的温度波动及总体传热效果,针对荒煤气的流动特性和实验装置结构特点提出了传热模型;李海桥等[8]针对横管初冷器喷洒系统存在的问题,采取了相应的改造措施,确保煤气的冷却效果和输送安全;赵迪等[9]通过对初冷器的综合测试及对相关热工参数的计算,分析了影响初冷器换热的各种因素;杨仕杰等[10]以氮气作为传热工质,比较了光滑管式上升管和螺旋夹套式上升管,实验测试表明螺旋夹套式上升管总体性能更明显;高淑宁等[11]分析了上升管焦油结焦和余热回收,设计出一套螺旋盘管式荒煤气余热回收系统。

笔者提出一种新型的荒煤气多级冷却工艺,用多级冷却替代循环氨水直接喷淋冷却及初冷器间接冷却,在充分回收余热的同时,实现了荒煤气馏分的粗分离,并比较各级冷却温度对经济效益的影响,以期对新流程优化设计提供参考。

1 多级冷却工艺流程及模拟模型

1.1 工艺流程的提出

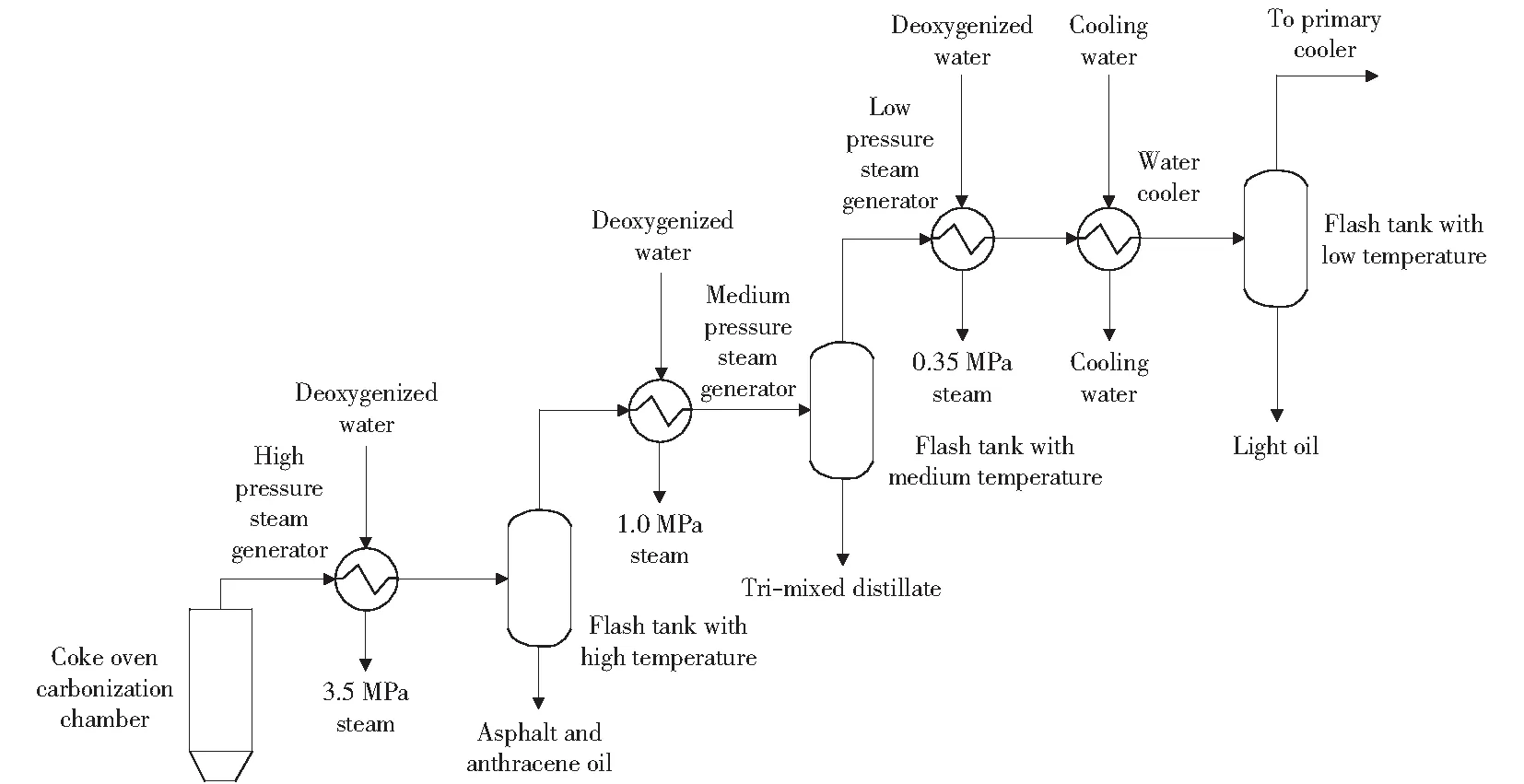

现有工艺是在集气槽内喷洒循环氨水,通过汽化使荒煤气急剧降温至80 ℃~90 ℃,然后其进入横管式间接冷却器被冷却到50 ℃~55 ℃,再进入直冷塔冷却到25 ℃~35 ℃(称为基准流程)。此工艺冷却速度快,可去除荒煤气中大部分粉尘和焦油,但大量热能未被利用且会产生废水。基于此,提出一种如图1所示的新流程,多级冷却分离出焦油高温馏分(沥青、蒽油)、三混馏分(洗油、萘油、酚油)和轻油馏分,在充分回收荒煤气余热的同时实现馏分粗分离[12]。

图1 多级冷却流程Fig.1 Multi-stages cooling process

荒煤气(650 ℃~750 ℃)经上升管后,依次通过高压蒸汽发生器、高温闪蒸罐、中压蒸汽发生器、中温闪蒸罐、低压蒸汽发生器、水冷器和低温闪蒸罐,后进入初冷器。高温闪蒸罐分离高温馏分(285 ℃~315 ℃),中温闪蒸罐分离三混馏分(155 ℃~185 ℃),低温闪蒸罐分离轻油馏分(50 ℃~55 ℃)。

1.2 基础数据及热力学方法

利用Aspen Plus模拟多级冷却流程[13]。为简化计算,将荒煤气组成定义为净煤气、焦油和其他杂质。净煤气含有的CmHn组分中C2H6的质量分数约为80%,故为简化模拟,将净煤气中的CmHn以C2H6代替。煤焦油组分定义为两部分:一部分为清晰组分,另一部分为虚拟组分(沥青)。沥青组分十分复杂,主要包含三环以上的芳香族烃类及含氮、氧和硫等杂质的杂环化合物[14]。

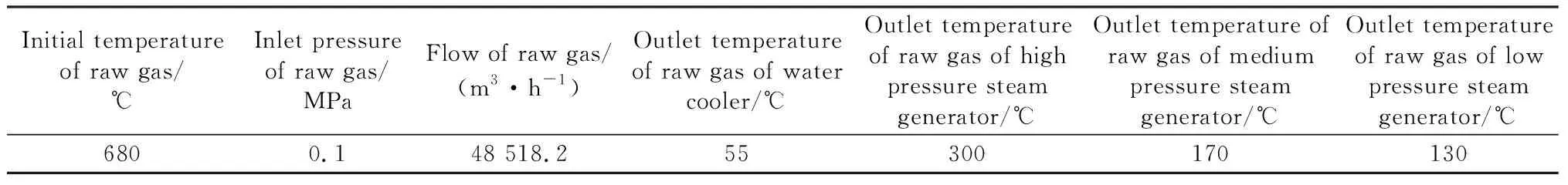

多级冷却工艺属于低压下的油气体系,且含有虚拟组分,可使用CHAO-SEA,BK10和SRK等方法。本研究选择SRK方程作为模拟计算的热力学方法,基础数据见表1。

表1 模拟模型的基础数据Table 1 Basic data of simulated model

2 结果与讨论

2.1 多级冷却温度对能量的影响

与现有工艺相比,为考察多级冷却工艺是否充分回收了荒煤气的余热,以余热回收率作为评价多级冷却工艺的标准。余热回收率的计算见式(1)。

R=(Qh+Qm+Ql)/Qf×100%

(1)

式中:R为余热回收率;Qh,Qm,Ql分别为高压、中压、低压蒸汽发生器回收的热量,kJ/h;Qf为荒煤气在冷却过程中损失的热量,kJ/h。

经计算,多级冷却工艺的余热回收率可以达到87.36%。由于现有工艺并未考虑余热回收,因此与其相比,多级冷却工艺在余热回收方面具有极大的优势。

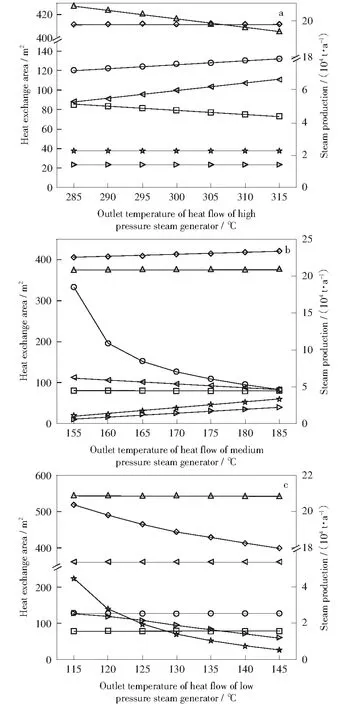

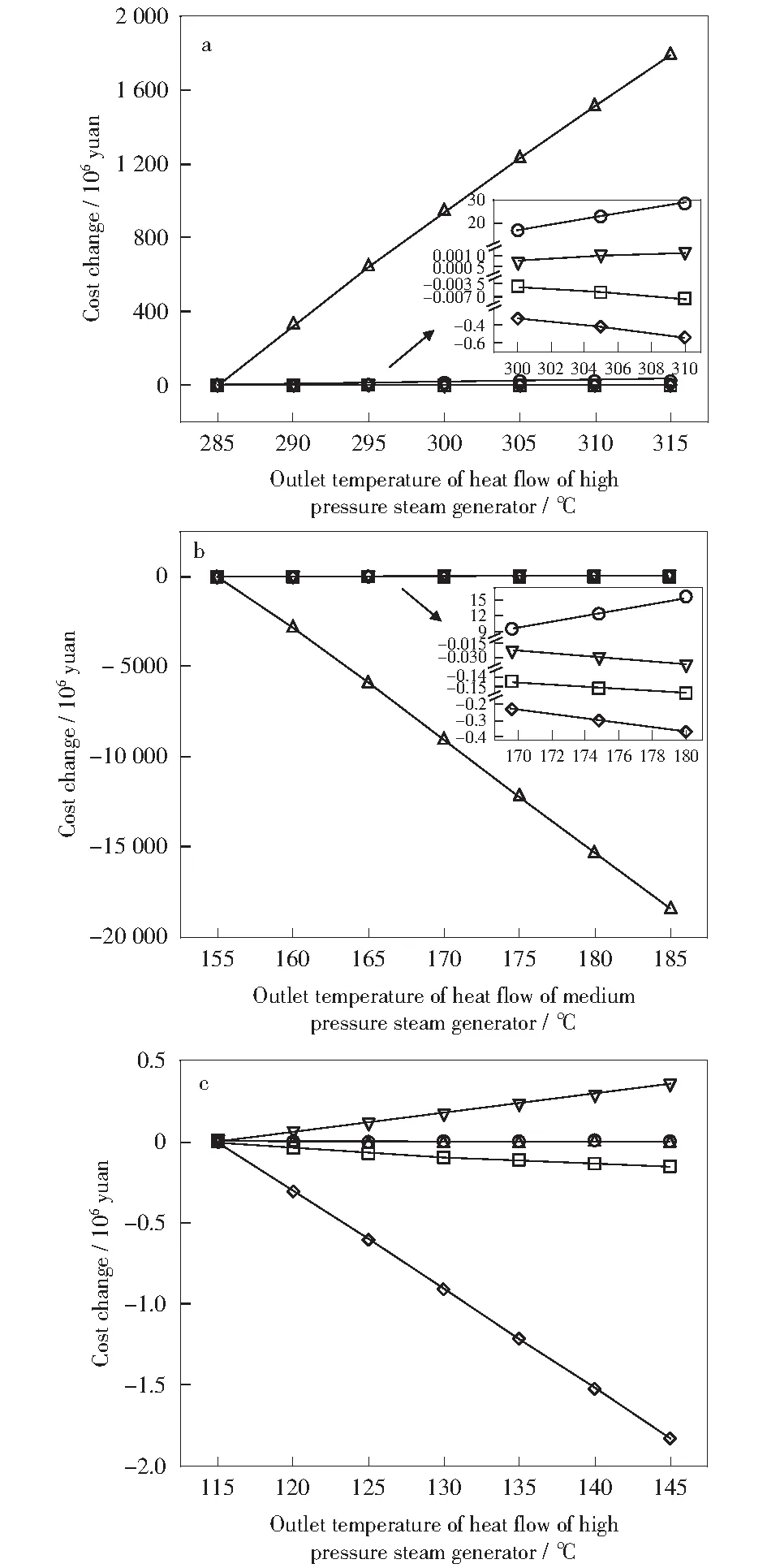

假定操作时间为8 400 h/a,考虑改变单一蒸汽发生器热流出口温度。图2所示为各级蒸汽发生器热流出口温度与换热面积及发汽量的关系。

图2 各级蒸汽发生器热流出口温度与换热面积和发汽量的关系Fig.2 Outlet temperature of heat flow of steam generator with the heat exchange area and steam production a—High pressure steam generator;b—Medium pressure steam generator;c—Low pressure steam generator

由图2a可以看出,当高压蒸汽发生器热流出口温度由285 ℃升到315 ℃时,低压蒸汽发生器和水冷器的换热面积基本不变,0.35 MPa蒸汽发汽量基本不变,而高压蒸汽发生器的换热面积和发汽量减少,中压蒸汽发生器的换热面积和发汽量增加,两者变化的幅度近似,这是因为高压蒸汽发生器的换热量减少,而这部分换热量转移到中压蒸汽发生器。

由图2b可以看出,中压蒸汽发生器热流出口温度由155 ℃升高到185 ℃时,中压蒸汽发生器的换热面积先显著下降,后趋于平稳;低压蒸汽发生器的换热面积略微上升,水冷器换热面积的变化幅度基本可以忽略不计;一部分换热量由中压蒸汽发生器转移到低压蒸汽发生器,因此1.0 MPa蒸汽发汽量减少,0.35 MPa蒸汽发汽量增加,且两者变化的幅度近似。

由图2c可以看出,低压蒸汽发生器热流出口温度由115 ℃升高到145 ℃时,低压蒸汽发生器的部分换热转移到水冷器,因此,低压蒸汽发生器的换热面积减少,发汽量也相应减少;为满足后续工艺要求,水冷器热流出口温度固定为55 ℃,虽然水冷器的换热量增加,但是其冷热物流的对数平均温差同样增加,最终导致水冷器换热面积减少。

2.2 多级冷却温度对物料的影响

高温闪蒸罐底馏分主要为沥青和蒽油,统称为高温馏分;中温闪蒸罐底馏分主要为洗油、萘油和酚油,即三混馏分;低温闪蒸罐底的馏分主要为水和少量轻油。

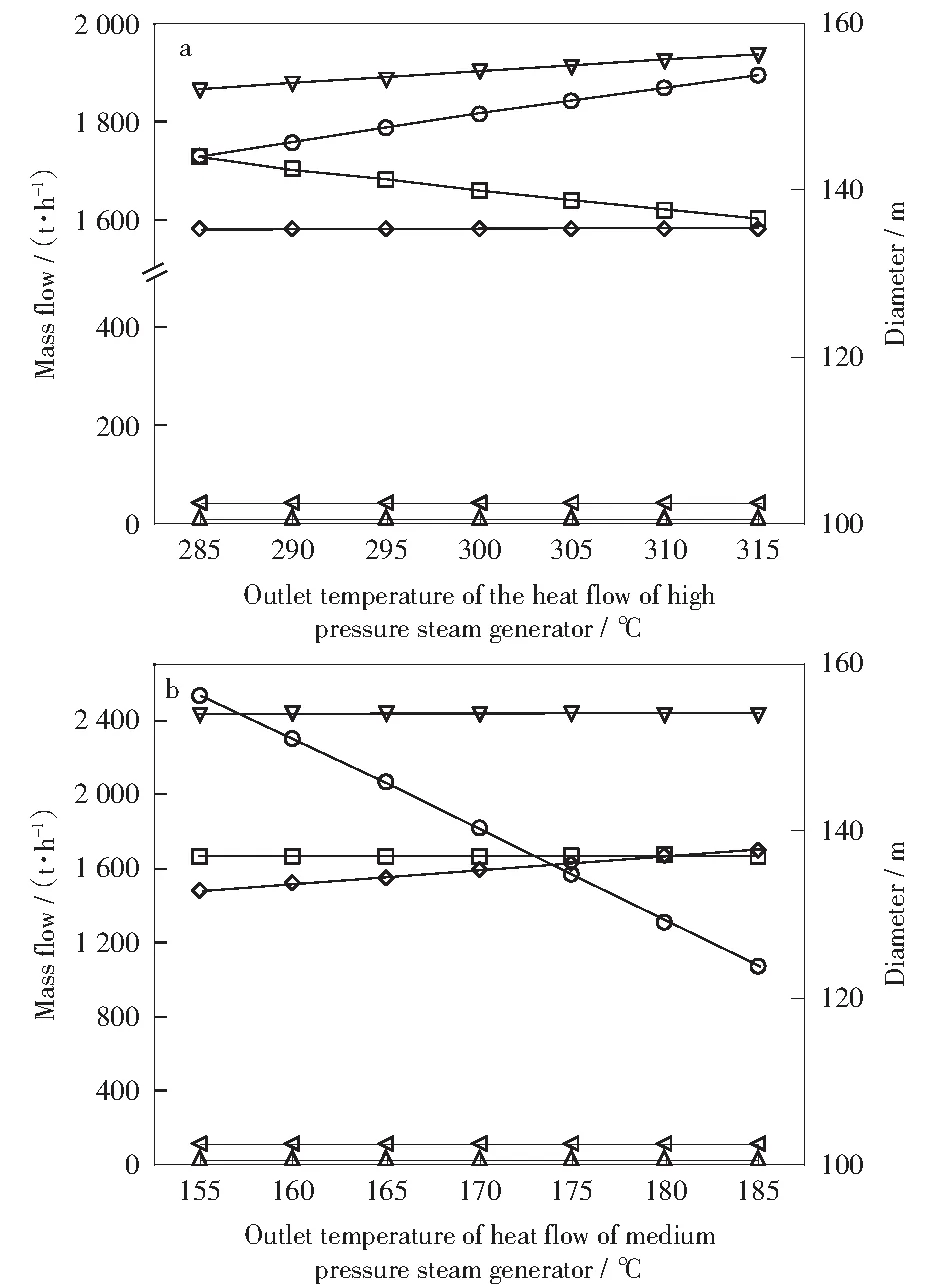

当仅有低压蒸汽发生器热流出口温度发生改变,其余换热器温度保持不变时,由于不影响各级闪蒸罐温度,闪蒸产物组成不变,因此不考虑低压蒸汽发生器对馏分的影响。分析高压蒸汽发生器和中压蒸汽发生器的热流出口温度与各馏分分离效果及闪蒸罐的关系,结果如图3所示。

由图3a可以看出,随着高压蒸汽发生器热流出口温度由285 ℃升到315 ℃,高温闪蒸罐中的部分焦油产物会在中温闪蒸罐馏出,因此,高温馏分流量减少,三混馏分流量增多,轻油基本不受影响。因为高温闪蒸罐进料不变,馏分减少时,气相产物就会增多,闪蒸汽流量增加,所以高温闪蒸罐的直径也会随之增加;而中温闪蒸罐的进料虽然增加,但是增加的进料大都作为三混馏分馏出,并不影响闪蒸汽流速,所以中温闪蒸罐直径不变,低温闪蒸罐直径也不会变。

由图3b可以看出,当中压蒸汽发生器热流出口温度由155 ℃升到185 ℃时,仅三混馏分的流量急剧减少,此时,由于中温闪蒸罐进料保持不变,馏分减少,因此,气相产物增多,导致中温闪蒸罐的直径因为闪蒸汽流量增加而增加。而低温闪蒸罐虽然进料增加,但是进料中主要成分为水,最后都从闪蒸罐底部馏出,因此,闪蒸汽流速不变,低温闪蒸罐直径也基本不变,轻油流量也变化不明显。

图3 各级蒸汽发生器热流出口温度与馏分和闪蒸罐直径的关系Fig.3 Outlet temperature of heat flow of steam generator with fraction and diameter of flash tanka—High pressure steam generator;b—Medium pressure steam generator□—High temperature fraction;○—Tr-mixed fractions;△—Light oil;▽—High temperature flash tank;◇—Medium temperature flash tank;◁—Low temperature flash tank

2.3 多级冷却温度对系统总费用的影响

建立评价多级冷却工艺经济性的数学模型,目标函数只考虑发汽、馏分初步分离效益和投资费用的权衡,忽略人工、管理等成本,系统总费用(total annual cost,TAC)见式(2)。

TAC=-Ee-Ec+Er-Ew+Es

(2)

式中:Ee为换热器投资费用,yuan/a;Ec为闪蒸罐投资费用,yuan/a;Er为各级闪蒸罐的馏分分离价值,yuan/a;Ew为循环水的使用费用,yuan/a;Es为蒸汽价值,yuan/a。

换热器和闪蒸罐的费用包括购买费用和安装费用,分别由式(3)~式(12)计算[15-16]。回收期为3 a,M&S指数为1 536.5,材料为不锈钢。

换热器费用:

Eep=(M&S/280)×474.7S0.65Fec

(3)

Eei=(M&S/280)×474.7S0.65×2.29+Fec

(4)

其中,

Fec=Fem(Fed+Fep)

(5)

式中:Eep和Eei分别表示换热器的购买费用和安装费用;Fem,Fed和Fep分别表示换热器的材料、设计类型和设计压力的修正因子。

换热器的参数计算公式为:

S=Q/(KΔtm)

(6)

式中:S为换热器的有效换热面积,m2;Q为总换热量,kJ;K为传热系数,kJ/(m2·℃);Δtm为对数平均温差,℃。

闪蒸罐费用:

Ecp=(M&S/280)×957.9D1.066H0.802Fcc

(7)

Eci=(M&S/280)×957.9D1.066H0.802×(2.18+Fcc)

(8)

式中:Ecp和Eci分别表示闪蒸罐的购买费用和安装费用。

其中,

Fcc=FcmFcp

(9)

Fcp=1+0.007 4(p-3.48)+0.000 23(p-3.48)2

(10)

式中:Fcm和Fcp分别表示闪蒸罐的材料和设计压力的修正因子;p为闪蒸罐的压力,atm(1 atm=101 325 Pa)。

闪蒸罐的参数计算公式为:

(11)

H=FrD

(12)

式中:Ms为闪蒸汽流量,kg/h;ρs为闪蒸汽密度,kg/m3;vs为蒸汽流速,取2 m/s;Fr为闪蒸罐高度与直径的比值,这里按Fr=2计算;D为闪蒸罐的直径,m;H为闪蒸罐的高度,m。

馏分分离效益:

(13)

式中:Pri为各级闪蒸罐产物的价格,yuan/t;Pg为荒煤气的价格,yuan/t;Fi为各级闪蒸罐产物的流量,t/h;t为操作时间,h/a。

循环水费用:

(14)

式中:Pw为循环水价格,yuan/kg;Qc为水冷器的热负荷,kJ/h;Cp为水的比热容,取Cp=1 kJ/(kg·℃);Δθ为循环水进出换热器的温差,℃。

蒸汽效益:

(15)

式中:Psi为各等级蒸汽价格,yuan/t;Qi为各级换热器热负荷,kJ/h。

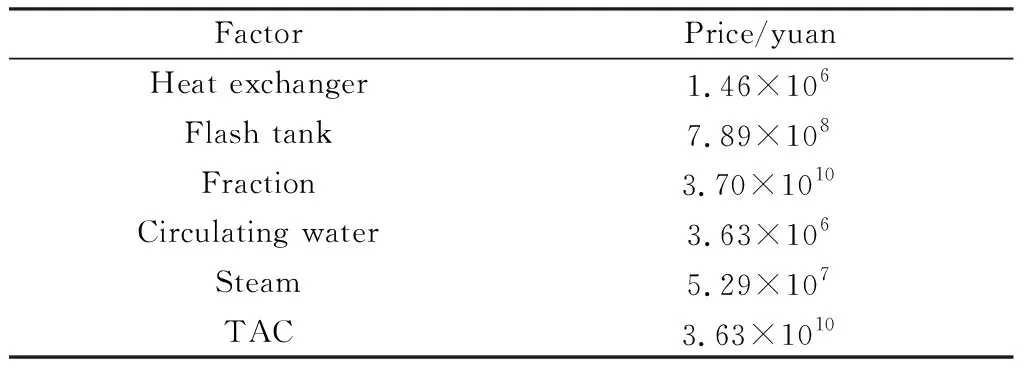

Fem=3.75,Fed=1.00,高压、中压、低压蒸汽发生器和水冷器的Fep分别为0.52,0.10,0和0;闪蒸罐的Fcm=3.67[17]。操作时间t=8 400 h/a。效益估算中价格因子见表2。

表2 效益估算中的价格因子Table 2 Price factor of efficiency evaluation

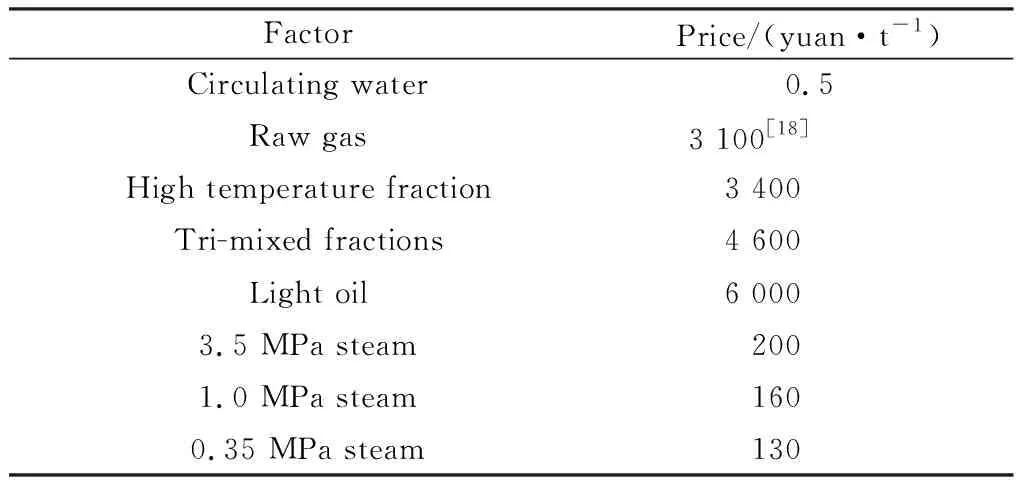

各级换热器热流出口温度与费用变化量的关系如图4所示。

当高压蒸汽发生器热流出口温度由285 ℃升高到315 ℃时,馏分分离效益急剧升高,闪蒸罐费用上升,其余费用略微下降,但下降趋势不明显。由图4a可以看出,高压蒸汽发生器热流出口温度对各费用的影响由大到小依次为馏分分离效益、闪蒸罐费用、蒸汽效益、换热器费用和循环水费用。

当中压蒸汽发生器热流出口温度由155 ℃升高至185 ℃时,馏分分离效益明显降低,虽然闪蒸罐费用上升,蒸汽效益、换热器费用和循环水费用略微下降,但变化均不明显。由图4b可以看出,中压蒸汽发生器热流出口温度对各费用的影响由大到小依次为馏分分离效益、闪蒸罐费用、蒸汽效益、换热器费用和循环水费用。

当低压蒸汽发生器热流出口温度由115 ℃升高至145 ℃时,由于低压蒸汽发生器热流出口温度并不影响馏分的流量,因此,馏分分离效益和闪蒸罐费用保持不变。因为水冷器换热量增加,需要更多的循环水来冷却,所以循环水费用略微上升。低压蒸汽发生器和水冷器换热面积降低,导致换热器费用下降。蒸汽效益因为低压蒸汽发生器换热量减少导致的0.35 MPa蒸汽产汽量减少,所以急剧减小。由图4c可以看出,低压蒸汽发生器热流出口温度对各费用的影响由大到小依次为蒸汽效益、循环水费用和换热器费用。

图4 各级蒸汽发生器热流出口温度与费用变化量的关系Fig.4 Outlet temperature of heat flow of steam generator with cost changea—High pressure steam generator;b—Medium pressure steam generator;c—Low pressure steam generator□—Heat exchanger;○—Flash tank;△—Fraction;▽—Circulating water;◇—Steam

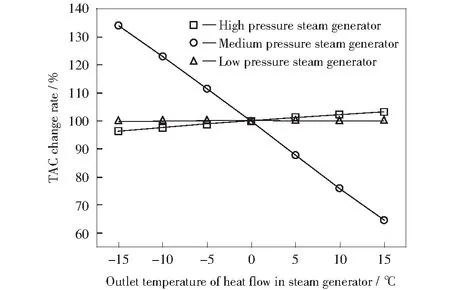

蒸汽发生器热流出口温度变化对年度总费用的影响如图5所示。由图5可以看出,在各级蒸汽发生器的温度变化范围内,年度总费用分别改变2.97%,-40.74%和-0.001 8%,热流出口温度对年度总费用的影响由大到小的换热器依次为中压蒸汽发生器、高压蒸汽发生器和低压蒸汽发生器。因此,在一定的温度调控范围内,尽可能升高高压蒸汽发生器热流出口温度,降低中压、低压蒸汽发生器热流出口温度,即高压、中压和低压蒸汽发生器热流出口温度分别为315 ℃,155 ℃和115 ℃时,年度总费用最大。

当年度总费用最大时,费用详情见表3。

图5 蒸汽发生器热流出口温度变化与年度总费用变化率的关系Fig.5 Change of outlet temperature of heat flow in steam generator with TAC change rate

表3 年度总费用最大时的费用详情Table 3 Details of charges of the maxium TAC

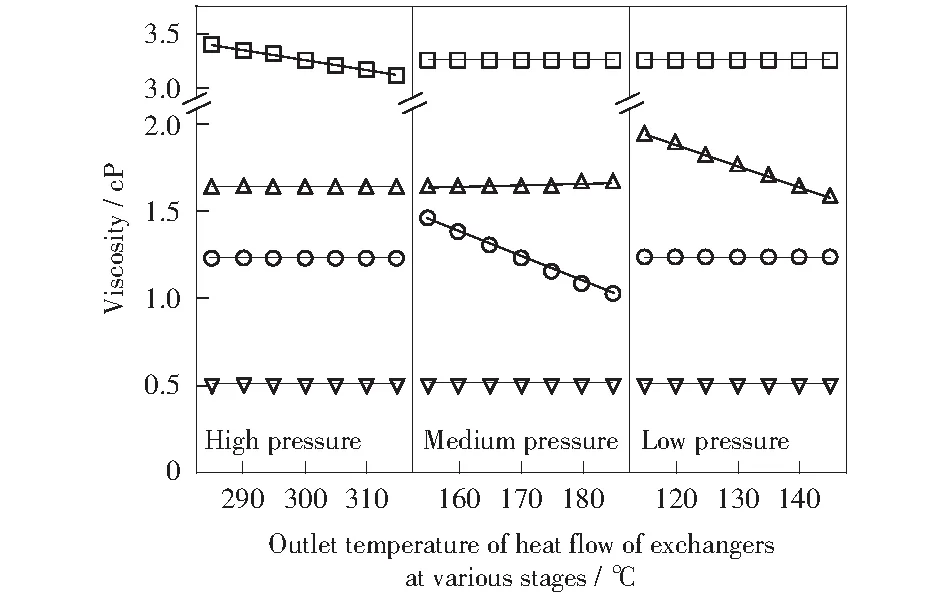

2.4 多级冷却温度对换热物流黏度的影响

荒煤气高温余热回收的普遍工程问题在于,采用间接换热时荒煤气中的焦油组分随着换热壁温的下降在管壁表面冷凝结焦。降低传热系数,腐蚀管道材料,导致显热回收难以进行[19]。高温煤焦油的黏度是关系结焦问题的重要指标,因此需考虑温度对换热物流黏度的影响,结果如图6所示。

各级换热器热流出口温度会影响该级出口热流的黏度。为验证模型可靠性,结合文献[20]中各窄沸点馏分的实验数据,与图6中相应的馏分进行比较,115 ℃和130 ℃下的黏度误差分别为2.02%和2.96%,因此认为模型是可靠的。各级换热器热流出口温度升高30 ℃,出口热流的黏度呈线性下降,分别下降0.28 cP(8.25%)、0.44 cP(30.16%)和0.36 cP(18.85%)。因此,中压、低压蒸汽发生器热流出口温度对出口热流的黏度影响较大。

图6 各级换热器热流出口温度与黏度的关系Fig.6 Outlet temperature of heat flow of exchangers at various stages with viscosity

出口热流的黏度对年度总费用的影响主要是其中的换热器费用,但由表3可以看出,换热器费用仅占年度总费用极少比例,影响年度总费用的决定性因素是馏分效益。因此,换热物流黏度对年度总费用的影响可以忽略不计。

3 结 论

1) 采用多级冷却取代喷洒氨水直接冷却及初冷器间接冷却,新流程具有节能环保及馏分初步分离的优点。

2) 在各级蒸汽发生器的温度变化范围内,年度总费用分别改变2.97%,-40.74%和-0.001 8%,年度总费用对热流出口温度的敏感度由大到小的换热器依次为中压蒸汽发生器、高压蒸汽发生器和低压蒸汽发生器。其中,高压、中压蒸汽发生器主要影响馏分分离效益,低压蒸汽发生器主要影响蒸汽效益。

3) 在温度调控范围内,各级换热器液相黏度分别减少8.25%,30.16%和18.85%。中压、低压蒸汽发生器热流出口温度对出口热流的黏度影响较大,但换热物流黏度对年度总费用的影响可以忽略不计。