水炭浆的燃烧性能分析*

苏 婷 孟 宇 高雯雯 宋永辉 兰新哲 时明亮

(1.榆林学院化学与化工学院,719000 陕西榆林;2.榆林学院陕西省低变质煤洁净利用重点实验室,719000 陕西榆林;3.西安建筑科技大学,陕西省黄金与资源重点实验室,710055 西安)

0 引 言

从1970年石油危机之后,人们开始使用固态燃料源补充液态燃料,最典型的例子之一就是水煤浆(CWS)的研发[1-2],CWS的研究和使用对煤炭储量大石油资源少的能源结构尤为重要。随后有很多液态炭质颗粒在液体介质中高负荷悬浮的浆体燃料的探索,包括以来源广泛的生物质作为固相与黑液或污泥组分的液相成浆[3-4]、高炭含量的石油焦与水或其他液相共浆的水焦浆(PCWS)[5-6]。WANG et al[3]研究了石油化学污泥和石油焦的共浆能力,发现加入石油化学污泥后PCWS的稳定性有所提高。ZHAN et al[7]发现,通过使用黑液作为添加剂可以提高PCWS的稳定性。

基于以上研究,本课题组[8]以低变质粉煤低温干馏制备所得的兰炭为固相原料制备水炭浆(CHWS),成功解决了CHWS制备过程中兰炭颗粒疏水性、颗粒重力沉降、浆体黏度较大、固体负荷量很高(>55%)这四大核心难题[5,9],获得一种价格低廉且环境友好的液态燃料,实现了CHWS浆化性能的提升,但对于燃料来讲,其燃烧性能也至关重要。与CWS和PCWS相比,虽然CHWS的热值相对较低,但也具有理想的燃料性质,其燃烧性能和污染物排放特征与燃烧的效益和经济效益密切相关,本研究的重点是CHWS的燃烧特性的考察,并采用Aspen软件模拟其燃烧过程,了解其燃烧和污染物排放特征,旨在为以兰炭末制备的CHWS的利用技术建立理论基础,为固态燃料源燃料的高效清洁利用提供参考。

1 实验部分

1.1 实验原料

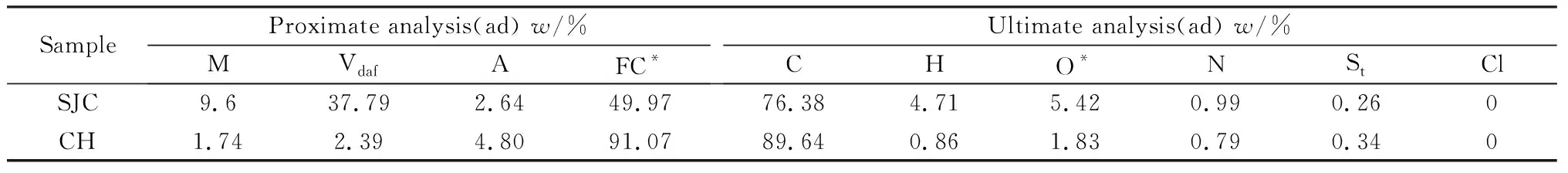

实验原料为取自陕西省孙家岔矿区的低变质粉煤(SJC),实验室采用低温干馏热解技术,在真空管式炉中以10 ℃/min的升温速率加热至800 ℃并保温30 min,煤料中挥发分通过气相和液相产物析出,固相产物兰炭(CH)为水炭浆的制备原料。兰炭是低变质煤分级提质利用的典型代表产物,价廉易得且热值较高,是制备水炭浆的良好候选原料。兰炭经破碎后筛分制得四种粒度的粉末颗粒:<0.045 mm(D1),0.075 mm~0.045 mm(D2),0.150 mm~0.075 mm(D3),0.250 mm~0.150 mm(D4),SJC和CH的工业分析及元素分析如表1所示。

表1 SJC和CH的工业分析及元素分析Table 1 Proximate and ultimate analysis of raw materials

1.2 实验方法

采用干法制浆,根据前期的研究结果[8],添加剂包括分散剂和稳定剂,分散剂为木质素磺酸钠+丙烯酸酯和聚氧乙烯醚聚合物的复配物,稳定剂为单一的羧甲基纤维素,二者添加总量为1.3%。选用最佳粒度级配制备水炭浆,四种粒度粉末颗粒的质量比m(D1)∶m(D2)∶m(D3)∶m(D4)为5∶2∶2∶1,控制浆体浓度为60%,采用机械搅拌,以1 500 r/min的速率搅拌15 min,在水浴锅中恒定搅拌温度为30 ℃,浆体表观黏度为360 mPa/s。燃烧特性分析采用德国NETZSCH公司生产的STA 449 F3型热综合分析仪,样品用量为30 mg,设定燃烧终温为1 000 ℃,升温速率为20 ℃/min,以空气为反应气氛,调节空气流量为100 mL/min,加热速率(Rt)按实验方案设定。动力学分析采用基于Arrhenius公式的Doyle积分法求取整个燃烧过程的动力学参数。

1.3 Aspen模拟方法

CHWS的制备原料CH由于其组成较为复杂,参与燃烧过程的反应组分较多。采用Aspen模拟时需要先对组分进行规定,可将其分为常规组分和非常规组分。常规组分可用一个分子式来表示,而非常规组分没有固定的分子式,所以其相关的物性数据不能在软件自带的物性数据库中获取,只能根据组分属性的经验判断[10],非常规组分不参加化学平衡和相平衡计算,模拟过程中只计算基于CH常规组分的密度和焓值。焓模型选择HCOALGEN,包括标准生成热、燃烧热(CH的热值为24.30 MJ/kg)、热容。灰分的焓模型选择HCOALGEN,两者的密度模型都选择DCOALIGT[11-12]。

2 结果与讨论

2.1 CHWS的燃烧特性分析

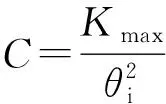

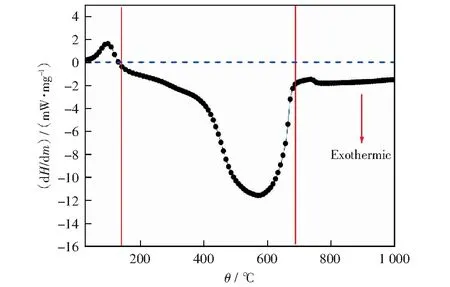

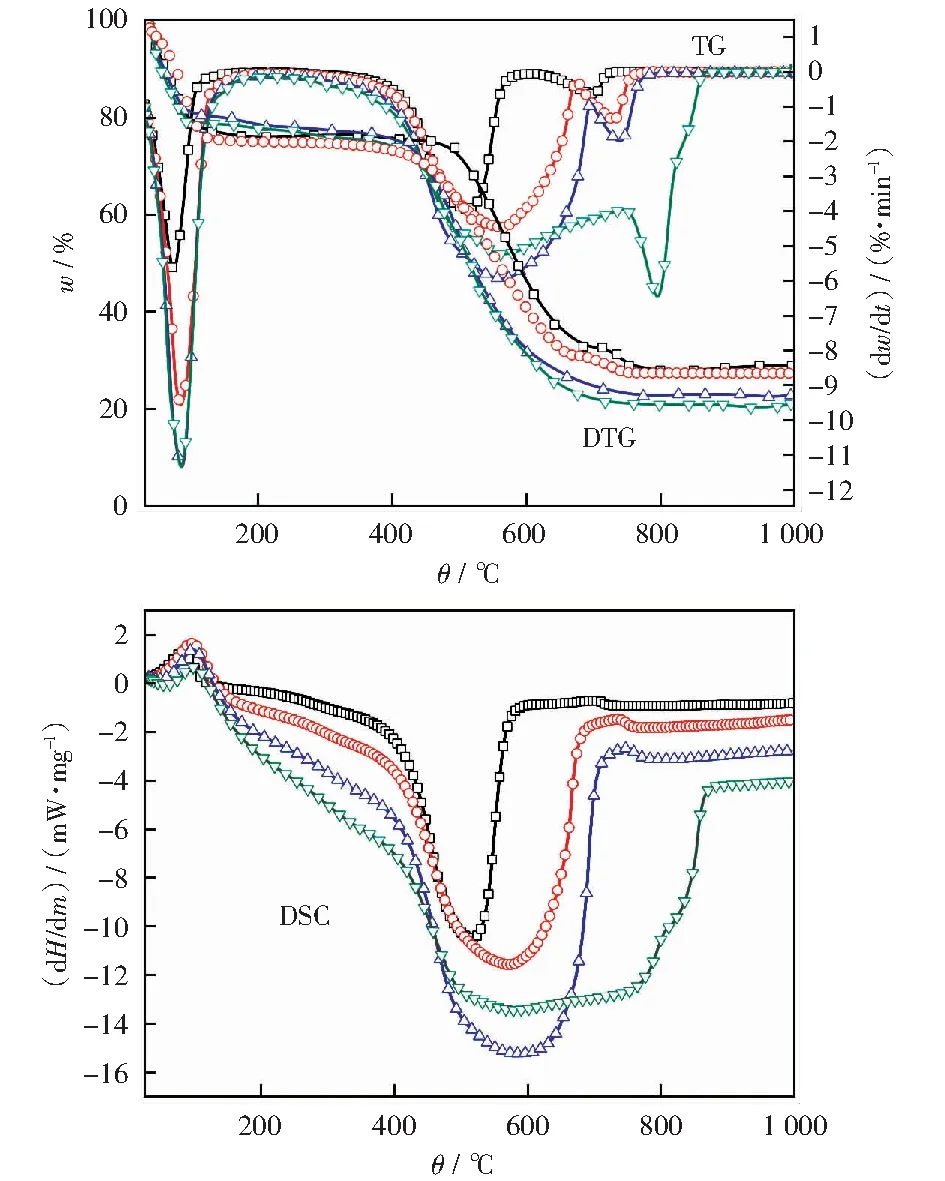

CHWS的热失重曲线及失重速率曲线如图1所示,差热分析曲线如图2所示。CHWS的着火温度θi和燃尽温度θh依据朱妙军[13]介绍的方法确定。可燃性指数C和综合燃尽特性指数S按式(1)和式(2)进行计算。C越大,浆体的燃烧着火稳定性越好;S反映浆体的燃尽性能,S越大,CHWS的可燃性能越好。

图1 CHWS的TG-DTG曲线Fig.1 TG-DTG curves of CHWS

(1)

(2)

式中:θi代表CHWS的着火温度,℃;θh代表CHWS的燃尽温度,℃;Kmax代表最大燃烧速率;mg/min;Kmean代表平均燃烧速率[14],mg/min。

图2 CHWS的DSC曲线Fig.2 DSC curve of CHWS

由图1和图2可判断,CHWS的燃烧过程存在三个阶段:1) 水分蒸发段。试样TG曲线呈现急剧下降趋势,DTG在100 ℃附近出现尖锐的失重速率峰,DSC曲线在正值方向延伸且形成明显的吸热峰,说明物料在此阶段通过吸热造成水分挥发;2) 挥发分及炭质颗粒燃烧主体段。此阶段的温度区间较大,浆体TG曲线在初始阶段出现一个平台,没有表现出宏观的失重现象,DTG曲线趋势平缓,但DSC曲线在放热方向上不断延伸,缓慢放热、变化,表明物料开始进行热分解反应。原料的质量损失与小分子挥发分的逸出和官能团的分解反应有关,但有时官能团的断裂不一定会造成质量变化,如—O—和—CH2—在煤中以框架或桥梁的结构形式存在时,不容易断链成碎片,而从其他官能团断裂的碎片会通过化学反应重新连接成网络结构,这一行为在宏观上不会表现为质量损失,但官能团已经发生演变。随后TG曲线陡然下降,浆体瞬间着火,燃烧剧烈造成失重显著,DTG曲线在563.7 ℃处出现较大的速率峰,物料的失重主要集中在此区间;3) 残炭燃烧段。TG曲线的趋势较为平缓,失重量变化较小,DTG曲线在775.2 ℃出现一个较明显的失重速率峰,是由残炭中物质发生分解、解聚反应,C—H键和C—C键进一步断裂造成的[15]。由于兰炭颗粒拥有发达的孔隙结构,复配添加剂分子在浆体制备过程中部分会进入孔隙中,在高温燃烧段发生二次失重现象。

对图1和图2的曲线进行分析处理,结合式(1)和式(2)进行计算,得到的浆体燃烧特性参数如表2所示。

表2 CHWS燃烧特性参数Table 2 Combustion characteristics of CHWS

由表2可知,CHWS的着火温度较高(446.4 ℃),燃烧区间(446.4 ℃~775.2 ℃)范围较大,CHWS达到最大燃烧速率的温度θmax为563.7 ℃,表明CHWS对于温度的敏感性较差。挥发分具有易燃特点,能在很低含量时析出燃烧进而发挥点燃固定碳的作用[16],由CH的工业分析可知其挥发分含量低,因此θi较高,Kmax也相应较高。燃烧开始后挥发分的析出会造成CH基体产生孔隙结构,空气与残炭的接触面积会增加,燃烧速率会有所提高。根据计算结果,CHWS的C值和S值较低,其着火稳定性较差,综合燃烧性能一般,在DTG曲线上表现为失重速率峰峰宽增大,燃烧温度区间(θi~θh)较大。

2.2 升温速率对燃烧特性的影响

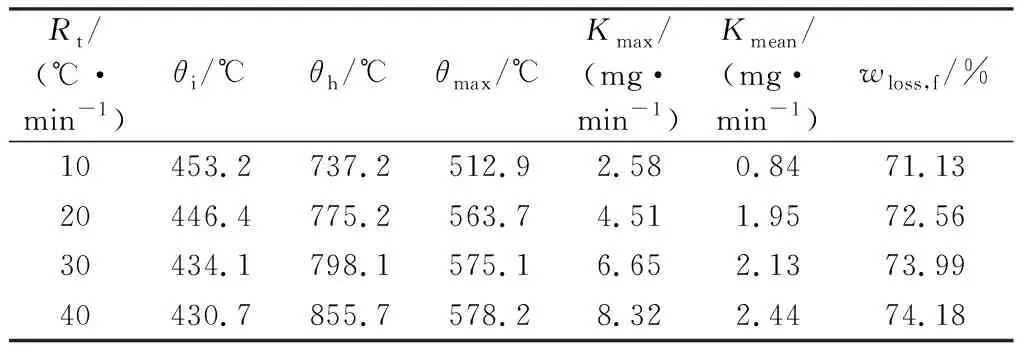

不同升温速率下CHWS的热重实验结果如图3所示,燃烧特性参数如表3所示。

图3 不同升温速率下CHWS的TG-DTG-DSC曲线Fig.3 TG-DTG-DSC curves of CHWS at different heating rate

由TG-DTG-DSC曲线可知,随着升温速率增大,Kmax上升,θi降低,同时θh升高,表明着火变易,燃烧区间扩展。在较高升温速率下,水分的蒸发过程和浆体的燃烧反应过程加剧,表现为DTG曲线中失重速率的增加。同时,最大失重速率对应的温度向高温方向移动,存在热滞后现象,表现为燃烧肩峰强度增加,尤其在Rt为40 ℃/min时,肩峰超过燃烧主峰的最大失重速率。DSC曲线中放热峰宽随着速率的增加而加宽,放热量较大。水炭浆含水量达40%,水分在燃烧初始阶段蒸发,较大的升温速率可实现较快的水分蒸发。之后伴随着挥发分的析出和燃烧,需要积累较高的热量,在较低的升温速率下,挥发分的析出和燃烧具有充足的传热时间,不断提高升温速率,部分挥发分及物料燃烧可能不够彻底充分,造成燃烧出现热滞后现象,因而θmax和θh向高温区移动。燃烧终温时的失重率wloss,f表现出随着升温速率的增大有少量增加的趋势。燃烧过程受升温速率的影响,升温速率增加,热解的初温降低、终温增加,DTG曲线的峰值向高温方向移动。

表3 不同升温速率下CHWS的燃烧特性参数Table 3 Combustion characteristics of CHWS at different heating rate

2.3 动力学分析

对CHWS的燃烧过程进行动力学分析,一般倾向于认为燃烧总过程近似为一级分解反应,并且在试样颗粒中均匀地发生[17]。因此,本研究选用一级分解反应模型来描述CHWS试样的燃烧过程,近似推导得出的积分型方程式(n=1)如式(3)所示:

(3)

式中:x为水炭浆燃烧转化率,%;E为活化能,kJ/mol;A为指前因子,min-1;R为气体常数,8.314 J/(mol·K);Φ为升温速率,Φ=dT/dt,K/min;T为热力学温度,K。

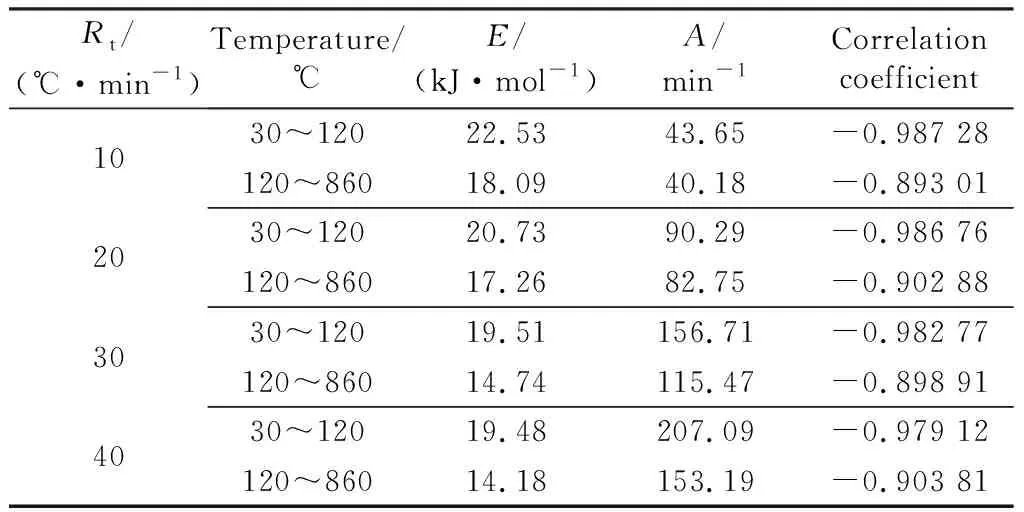

采用作图法求出CHWS在不同升温速率下燃烧两个阶段的活化能及指前因子。将ln (-ln (1-x))对1/T作图,可得到一条斜率为-0.127 8E,截距为ln (AE/RΦ)-5.314的直线,进而求得E及A。根据CHWS的燃烧过程分析,将燃烧过程分为水分蒸发段(30 ℃~120 ℃)和燃烧段(120 ℃~860 ℃)两个一级反应阶段,结果见图4及表4。

图4 燃烧不同阶段的ln (-ln (1-x))与1/T关系Fig.4 Relationship between ln (-ln (1-x)) and 1/T in different steps of combustiona—30 ℃~120 ℃;b—120 ℃~860 ℃□—10 ℃/min;○—20 ℃/min;△—30 ℃/min;▽—40 ℃/min

表4 不同升温速率下CHWS燃烧的动力学参数Table 4 Kinetics parameters of combustion at different heating rate of CHWS

由表4中相关系数可知,采用的反应机理模型对实验数据拟合良好。升温速率的提高有助于浆体燃烧活化能的降低,同一转化率下升温速率较高的试样活化能较低,指前因子数值较大,表明燃烧过程较为剧烈,燃烧反应的比速率增加。而在同一升温速率下第二阶段的活化能更小,指前因子的变化规律一致,表明整个燃烧过程中试样在最高升温速率下第二阶段的燃烧最为剧烈。升温速率对水炭浆燃烧过程的影响是通过影响反应的活化能和指前因子实现的。

2.4 Aspen模拟燃烧过程结果与分析

2.4.1 模拟燃烧过程原理

根据热重分析结果,浆体在常温下通过喷嘴并雾化进入燃烧反应炉的燃烧过程也可划分为三个阶段,分别为水分蒸发段、燃烧主体过程及残炭燃烧段。水分蒸发段由SSPLIT模块完成模拟过程,反应按式(4)进行:

(4)

燃烧主体过程假设水炭浆的挥发分析出与燃烧过程是同时进行的,反应按方程式(5)进行。如氧气过量,挥发分析出会产生热量,并释放CO2和H2O气体,反应按式(6)进行:

(5)

(6)

式中:φ表示兰炭的转化率,V表示挥发分。

残炭燃烧段存在多种反应,如炭的燃烧反应、炭与水蒸气发生的反应、炭与生成的煤气发生的反应、煤气自身的燃烧反应等,涉及的反应方程如式(7)~式(16)所示:

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

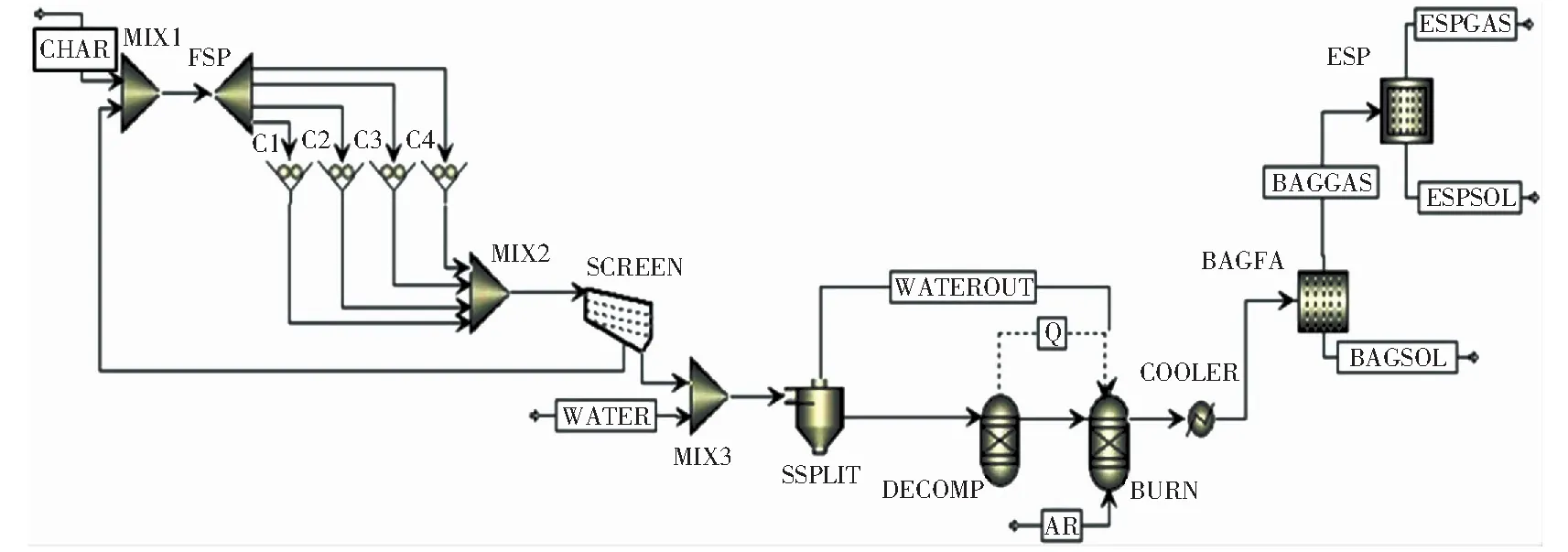

2.4.2 燃烧工艺流程

水炭浆的模拟燃烧工艺流程分为制备、燃烧和燃烧产物的分离三大部分。按粒度级配要求将进料兰炭末分为四股物流,经过不同效率的磨机(CRUSHER模块)后在混合器(MIXER模块)中均匀混合,配制定量的添加剂和水后完成制备过程。主体部分是燃烧单元,基于Gibbs自由能最小化方法[18],用收率反应器(RYIELD模块)和平衡反应器(RGIBBS模块)来模拟水炭浆燃烧的裂解单元和燃烧反应单元,并用Fortran程序来控制裂解产物收率分布。采用布袋除尘器(FABFI模块)和静电除尘器(ESP模块)对燃烧产物进行气固分离的净化处理,整个模拟过程如图5所示。

图5 水炭浆的Aspen Plus燃烧模拟流程Fig.5 Aspen Plus combustion simulation flow chart of CHWS

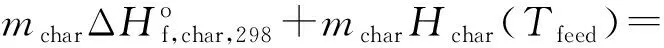

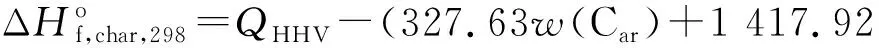

CHWS的Aspen模拟燃烧过程中最重要的模块是燃烧炉,采用收率反应器和平衡反应器来完成燃烧炉的模拟。对于收率反应器,模拟燃烧前需要先将CH中非常规组分分解转化为灰分和单元素分子,并用热物流Q将裂解热输入到BURN模块,且需要考虑炭的分解放热及不完全转化,通过Fortran子程序控制裂解产物的收率分布,具体过程按文献[19]中的式(4)~式(16)进行。CH裂解焓平衡方程式和生成焓如公式(17)和(18)所示[18]:

(17)

(18)

(19)

(20)

ni≥0

(21)

式中:Gmin为最小吉布斯自由能,S为单独存在的相,在此模拟中代表CH颗粒,S.t为需要满足的约束条件,P为系统中相数,C为组分数;mjk,mjl为组分的原子矩阵,bk为元素的物质的量。

2.4.3 Aspen模拟燃烧过程结果

按照Aspen所选模块的运行参数分别输入进料物流,得出的模拟结果如表5和表6所示。

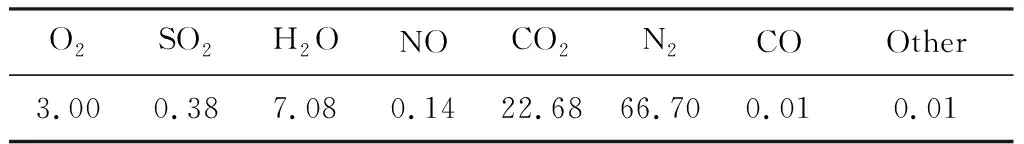

根据Aspen运行结果,燃烧炉的放热量为11 886 MJ/h,温度为1 502.41 ℃,模拟过程将烟气中99%的粉尘采用布袋除尘器收集,1%采用静电除尘二次处理,排放时包括灰分在内的固体颗粒含量控制在0.013 kg/h以下。燃烧烟气的主要成分如表6所示,H2O,CO2和N2的总和占到96.46%(质量分数)。综上所述,在Aspen模拟过程中,水炭浆表现出良好的燃烧性能,燃烧热值高,燃烧过程高效充分,粉尘含量低,污染气体少。

表5 CHWS的Aspen模拟燃烧结果Table 5 Aspen simulation in combustion of CHWS

表6 ESPGAS组分(%*)Table 6 Content of ESPGAS(%*)

3 结 论

1) 由水炭浆的热重分析结果可知,整个燃烧过程可以分为水分蒸发段、挥发分析出及燃烧主体段、残炭燃烧段三个阶段。在主体燃烧段的前期出现一个基本恒重平台,DSC曲线存在放热现象,部分官能团发生断裂但未造成浆体宏观质量的变化。水炭浆的着火温度较高,数值达到446.4 ℃,最大燃烧速率对应的温度θmax为563.7 ℃,浆体对于温度的敏感性较差,具有着火稳定性差以及难着火和难燃尽的特点。

2) 升温速率的提高可使水炭浆的着火变易,最大失重速率上升,燃烧终止温度升高,从而使得整个燃烧过程向高温方向移动。达到燃烧终温时的失重率表现出随着升温速率的增大有少量增加的趋势。动力学分析表明,升温速率的提高有助于浆体燃烧活化能的降低,同一转化率下升温速率较高的试样活化能较低,指前因子数值较大,燃烧过程剧烈,而在同一升温速率下第二阶段的活化能更小,因此试样在最高升温速率的第二阶段活化能最小,燃烧最为剧烈。

3) 按照热重分析结果,在Aspen中设定三个燃烧阶段并给定一组进料物流后,可得相关的燃烧过程参数,模拟得出燃烧炉放热量为11 886 MJ/h,温度为1 502.41 ℃,燃烧烟气中H2O+CO2+N2的总量为96.46%(质量分数),CHWS燃烧充分且污染气体排放量低,经过二次除尘后的粉尘含量少,结合CH价廉易得的优势,CHWS属于高效清洁的环保型燃料,具有良好的经济效益和市场潜力。