煤直接液化循环溶剂加氢体系中元素的转化与迁移*

赵 鹏 胡发亭 毛学锋 李文博

(煤炭科学技术研究院有限公司煤化工分院,煤炭资源开采与洁净利用国家重点实验室,国家能源煤炭高效利用与节能减排技术装备重点实验室,煤基节能环保炭材料 北京市重点实验室,100013 北京)

0 引 言

煤直接液化是煤在高温、高压、临氢、溶剂和催化剂存在条件下,热解加氢生成液态产品的工艺过程[1]。在煤直接加氢液化过程中,油煤浆中的溶剂是重要的介质,既要具备良好的供氢性能,也要具备与煤良好的溶解性能、分散性能[2]和成浆性能[3-5]。煤直接液化工艺的溶剂来自煤直接液化工艺本身(即煤直接液化重油经过加氢稳定获得),在煤直接液化过程中循环使用,称作循环溶剂。在溶剂加氢制备循环溶剂广泛研究的基础上,煤直接液化技术得到突破性发展。由于供氢循环溶剂的引用,缓和了装置的操作条件,减少了装置的建设投资成本,提高了煤的转化效率和反应性能。

2008年中国神华能源股份有限公司采用自主知识产权的煤直接液化技术,建成了世界首套煤直接液化百万吨级示范装置[6-7]。该装置核心单元包括煤液化单元、溶剂加氢稳定单元和液化油加氢改质单元。原料煤通过三次加氢反应,生产出低硫低氮的清洁油品,其中加氢稳定单元的主要作用是为煤液化单元加工满足供氢性能要求的循环溶剂,同时为下游加氢改质装置提供原料。循环溶剂的供氢性能是煤直接液化技术研究领域的重点之一,进一步提高循环溶剂的供氢性能或开发性能优良的溶剂,是煤炭直接液化技术进步的一个重要方面。美国Exxon公司利用石油工业传统的镍钼或钴钼氧化铝载体催化剂,对优化加氢条件和改善溶剂供氢性能进行了研究,并形成了埃克森供氢溶剂煤液化工艺[8-9]。日本学者也在循环溶剂物性结构方面进行了研究,利用NEDOL工艺液化装置考察了循环溶剂供氢性及其结构组成之间的关系[10]。王永刚等[11-12]对循环溶剂的分析表征手段、模型分子结构、临界性质进行了深入研究,建立了固相萃取-全二维气相色谱-飞行时间质谱法,共鉴定出417种氢化芳烃。白雪梅等[13-14]进行了循环溶剂加氢催化剂的活性评价以及掺兑蒽油加氢制备循环溶剂的研究,发现国产催化剂FFT-1B在降低生成油密度、加氢脱氮和提高溶剂油供氢性能方面有较大优势,在循环溶剂加氢原料中掺兑5%(质量分数,下同)的蒽油有利于煤液化加氢转化和油产率提高。高山松等[15-16]研究了煤焦油馏分油加氢稳定制备起始溶剂工艺路线,三次加氢的洗油和脱晶蒽油混合油是一种效果良好的煤直接液化起始溶剂。

广大学者格外关注循环溶剂加氢工艺和催化剂的开发,但反应机理研究的基础数据,特别是元素迁移系统研究的数据十分有限。吴秀章等[17-18]研究了煤液化过程中元素的迁移,旨在为深入解析和过程优化提供基础数据,而循环溶剂加氢过程中元素迁移的系统研究数据匮乏。笔者在循环溶剂加氢过程中,进行了各元素反应前后的平衡计算和分析,探讨了各类元素的转化和迁移,为后续深入研究提供基础数据和理论参考,以期降低循环溶剂制备过程中硫氮污染物排放,提高碳元素和氢元素的利用率。

1 实验部分

1.1 原料

实验原料选取内蒙古褐煤和内蒙古长焰煤,在煤炭科学技术研究院有限公司研制的0.1 t/d连续固定床加氢实验装置上加氢液化获得的两种液化粗油(分别记为HMY和CYMY),性质见表1。HMY为减压瓦斯油和260 ℃~350 ℃常压侧线油,而CYMY为减压瓦斯油和220 ℃~350 ℃常压侧线油,由于酚类化合物在220 ℃~260 ℃馏分中更为富集[19],因此,CYMY中氧元素为HMY中氧元素的3倍。

表1 加氢实验原料油的性质Table 1 Property of raw materials in hydrogenated experiment

1.2 催化剂

选用的循环溶剂加氢专用催化剂是以氧化铝为载体的镍-钼型双金属载体催化剂,活性金属含量为19%,比表面积为180 m2/g,比容积为0.643 mL/g。

1.3 实验装置和实验条件

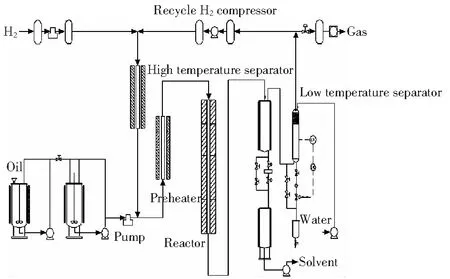

加氢实验在连续固定床加氢实验装置上进行,装置核心为固定床加氢反应器,设计压力为 25.0 MPa,氢气和原料油均一次通过,实验装置流程见图1。反应温度为320 ℃,反应压力为15 MPa,空速为1 h-1,氢液体积比为800∶1。

原料经由进料泵泵入预热器,溶剂与氢气混合后入固定床加氢反应器,加氢后的溶剂进入高温分离器,绝大部分加氢溶剂和气体在高温分离器中分离,气体经过低温分离器后一部分计量放空,大部分经过循环氢压机循环使用,高温分离器底部就是加氢产物——循环溶剂。为防止产生的铵盐在气体管路结晶堵塞管道,从低温分离器入口注入少量去离子水洗掉铵盐结晶。

图1 加氢实验装置流程Fig.1 Schematic flow diagram of experimental apparatus

1.4 产物分析

采用美国安捷伦公司生产的6890型双通道气相色谱仪,通道1为Hayesep-Q柱和5A分子筛柱及热导检测器(TCD),通道2为PLOT Al2O3“S”毛细管色谱柱及氢火焰离子化检测器(FID),载气为高纯氦气,载气流量为38 mL/min,检测器温度均为250 ℃。

碳氢氮含量采用德国生产的Elementar vario-EL型元素分析仪,燃烧生成的CO2,H2O和NOx与载气(He)一起进入还原管,并用三对串联热导池检测。硫含量采用日本HORIBA公司生产的SLFA-800型硫分析仪,进行X射线荧光检测。

2 结果与讨论

2.1 加氢体系物料平衡测算

煤加氢液化实验过程中,初始阶段循环溶剂的密度和芳香度不断变化,一般循环10次以上,密度和芳香度(fa)值趋于稳定,此时的数据具有参考价值。因此,在定常稳态下进行了循环溶剂加氢实验的物料平衡标定,数据见表2(其中:DMDS为二甲基二硫醚)。

由表2可知,两种煤液化粗油加氢制循环溶剂的油产率均接近100%,C1~C3气产率只有约0.5%,氨气、硫化氢和水三者产率约为1.6%,循环溶剂加氢催化剂的弱裂化性有效防止了溶剂过度裂化,满足了循环溶剂的煤浆制备以及输送与液化反应的髙沸程需求。氢耗接近1%,用于加氢脱硫/氮/氧,有机气体生成以及芳烃部分饱和化学反应。

表2 循环溶剂加氢物料平衡Table 2 Hydrogenation material balance of recycle solvent

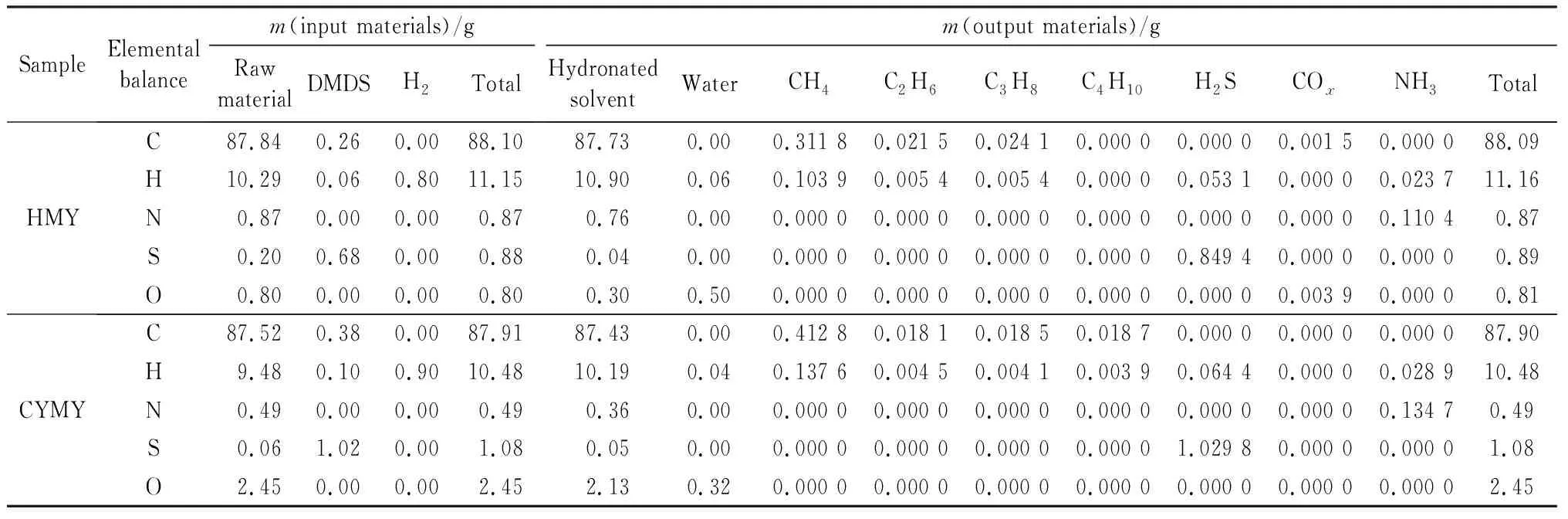

2.2 五大元素转化与迁移的解析

根据加氢前后的物料平衡测算数据和加氢前后的元素分析,计算出的碳、氢、氮、硫、氧五大元素平衡见表3。充分考虑原料中氢气、DMDS以及液化粗油原料在加氢过程中的化学反应,探讨了原料中各元素在加氢过程中的转化与迁移。

表3 褐煤和长焰煤液化粗油加氢元素平衡Table 3 Elemental balance of oil hydrogenation from HMY and CYMY

2.2.1 碳转化与迁移解析

煤液化粗油中的碳元素在加氢过程中沿着两条路径迁移,一部分保留在循环溶剂中,一部分加氢产生C1~C4和COx气体;原料硫化剂DMDS在加氢过程中按照公式(1)进行化学反应[20]。

(1)

由表3可知,褐煤和长焰煤液化粗油,这两种加氢原料中约99.88%的碳元素进入循环溶剂中,只有0.12%的碳元素进入C1~C4和COx气体中。这是由于,在加氢体系中,所用催化剂的裂化作用微弱,芳烃加氢饱和反应基本保留了原始煤液化粗油碳骨架的结构[21]。

2.2.2 氢转化与迁移解析

煤液化粗油加氢制备循环溶剂过程的氢耗,一部分氢与煤液化粗油中的芳烃发生加氢饱和反应,一部分氢与煤液化粗油中的杂原子(氧、氮、硫)发生加氢脱杂反应,生成水、硫化氢和氨气,还有少量粗油中小分子侧链碳加氢生成C1~C4气体[22];原料硫化剂的DMDS在加氢体系中消耗部分氢气生成甲烷和硫化氢,产物中的甲烷和硫化氢总产率扣除DMDS加氢生成的甲烷和硫化氢,计算后的数据可获得消耗的氢气在不同产物中的分布。

由表3可知,HMY加氢体系消耗的补充氢中,82.94%的氢发生芳烃饱和进入循环溶剂中,8.16%的氢与液化粗油中的氧结合生成水,4.60%的氢与液化粗油中的氮硫结合生成氨气和硫化氢,4.30%的氢与粗油中小分子侧链碳结合生成了甲烷等小分子气体。

由表3还可知,CYMY加氢体系消耗的补充氢中,88.28%的氢发生芳烃饱和进入循环溶剂中,4.97%的氢与液化粗油中的氧结合生成水,3.66%的氢与液化粗油中的氮硫结合生成氨气和硫化氢,3.09%的氢与粗油中小分子侧链碳结合生成了甲烷等小分子气体。

2.2.3 硫转化与迁移解析

经过预硫化和钝化后的载体催化剂中的活性金属呈硫化结合态,具有较高的加氢活性和稳定性,这种硫化态活性金属在加氢过程中极易还原,加氢原料中应添加硫化剂,才能在加氢反应中保持催化剂高活性和稳定性的硫化态[18]。

由表3可知,HMY加氢体系补硫量占总硫的77.27%。反应生成的硫化物中,可用于硫回收的H2S中的硫占总硫的95.44%,循环溶剂中残留的硫占总硫的4.56%。

由表3还可知,CYMY加氢体系补硫量占总硫的94.44%。反应生成的硫化物中,可用于硫回收的H2S中的硫占总硫的95.35%,循环溶剂中残留的硫占总硫的4.65%。

2.2.4 氮转化与迁移解析

由表3可知,HMY中12.69%的氮生成了氨气,87.31%的氮残留在循环溶剂中。由表3还可知,CYMY中27.49%的氮生成了氨气,72.51%的氮残留在循环溶剂中,这一结果的差异与HMY中的氮元素含量高有关。液化粗油中的氮元素在加氢过程中的迁移与硫元素相反,原因是加氢脱氮比脱硫更难,导致更多的氮元素残留在循环溶剂中。

2.2.5 氧转化与迁移解析

由表3可知,HMY中61.73%的氧生成了水,38.27%的氧残留在循环溶剂中。由表3还可知,CYMY中13.06%的氧生成了水,86.94%的氧残留在循环溶剂中,两种煤液化粗油中氧在加氢过程中的迁移差别非常显著,这与CYMY偏轻有关。

HMY为减压瓦斯油和260 ℃~350 ℃常压侧线油,而CYMY为减压瓦斯油和220 ℃~350 ℃常压侧线油,两种原料的显著差别在于常压侧线油馏分的切取,CYMY保留了220 ℃~260 ℃中油馏分,该馏分中含氧的酚类化合物约20%~25%,包括苯酚、(烷基)苯酚、(烷基)萘酚、(烷基)茚满酚和联苯酚等几种类型[17],因此,表1中CYMY的氧含量高达2.45%,是HMY氧含量的3.1倍,CYMY中的氧在缓和的加氢过程中保留下来残留在循环溶剂中,导致水产率低于褐煤液化粗油体系的水产率。

3 结 论

1) 煤炭直接加氢液化的复杂系统中,循环溶剂加氢是提高供氢性能的有效手段,该反应具有弱裂化性能,油产率接近100%,气产率仅为0.5%,以芳烃部分加氢饱和为主的化学反应过程,满足了循环溶剂的煤浆制备,输送以及良好供氢性能的需求。

2) 加氢原料中约99.88%的碳元素进入循环溶剂中,只有0.12%的碳元素进入C1~C4和COx气体中,与循环溶剂加氢催化剂的弱裂化性能和条件缓和有关。

3) 制备循环溶剂的加氢过程中,80%~90%的氢耗用于芳烃部分饱和加氢反应,其余氢耗用于脱杂(硫氮氧)、成水和成气反应。

4) 原料中约95%的硫向硫化氢迁移;HMY中12.69%的氮、CYMY中27.49%的氮向氨气迁移,充分体现了脱硫反应比脱氮反应更易发生。

5) HMY中61.73%的氧以及CYMY中13.06%的氧生成了水,CYMY中的氧在缓和的加氢过程中保留下来残留在循环溶剂中。