基于Aspen Plus的气流床煤粉富氧气化模拟研究*

郑志行 张家元 李 谦 周浩宇 胡 兵

(1.中南大学能源科学与工程学院,410083 长沙;2.中冶长天国际工程有限责任公司 国家烧结球团装备系统工程技术研究中心,410205 长沙)

0 引 言

我国是一个富煤、贫油、少气的国家,在未来很长时间内我国以煤为主的能源结构不会改变。目前我国对煤炭的利用以直接燃烧为主,燃煤不仅造成了环境污染,粉尘、氮氧化物、硫氧化物等污染物大量排放,而且燃煤仅仅利用了煤炭的热能,造成了资源的浪费,因此煤炭的高效清洁综合利用技术尤为重要。煤气化是煤炭清洁高效利用的重要途径[1],与煤的直接燃烧相比,气化可以将煤炭转化为易于利用的合成气(CO+H2),既可以作为工业生产的燃料,又可以作为化工合成的原料,可以充分利用煤中所含的C,H元素,减少碳排放且产生的污染物易于控制。在以煤气化为核心的煤基多联产系统中,气化半焦还可以用于燃烧发电,实现对煤炭资源的综合利用。

Aspen Plus是一款集动态模拟与化工设计等计算功能的流程模拟软件,可以进行稳态化工模拟、灵敏度分析与经济评价,是一种大型化工流程模拟软件[2]。KONG et al[3]建立了基于Aspen Plus的德士古型煤气化炉煤气化三级平衡模型,将模型分为三个阶段:热解和燃烧阶段、焦炭反应阶段和气相反应阶段,并在不同的工况下模拟了碳转化率和气化气的组成,试验结果与模拟结果吻合良好。SANCHEZ et al[4]基于Aspen Plus软件对加压鼓泡流化床建立了煤气化模型,通过模拟结果与实验结果的对比验证了模型的可靠性,在此基础上,模拟并分析了温度、压力、蒸汽煤比和空气煤比对气化气组成和产气热值的影响。张荣光等[5]利用Aspen Plus建立循环流化床煤气化平衡模型,根据实际情况对碳转化率与CH4产率进行设定,模拟结果与试验值吻合良好,并模拟了空气加入量、蒸汽加入量及给煤速率对床温、煤气组成、产气热值、碳转化率和气化效率的影响。

但是目前国内外研究者对煤气化的Aspen仿真研究中,大多数都以氧气或空气作为独立的气化剂,很少有研究去关注煤的富氧气化。气流床作为一种高效的气化反应器,近年来一直受到研究者的关注[6-9]。本研究利用Aspen Plus化工仿真平台,对煤粉在气流床中的气化过程建立化学反应模型,利用灵敏度分析模拟不同富氧条件对气化指标及气化特性的影响,并且对粗煤气中的污染物释放规律进行了分析,以提高煤粉气化效率、降低气化成本、降低污染物排放为目标,期望为煤粉气流床气化的工业化方案制定和反应器设计提供理论支持和技术参考。

1 煤粉在气化炉中富氧气化的模型

1.1 气化过程

本实验以浙江大学报道的夹带流煤粉气流床富氧气化试验为基础[10],开展煤粉富氧气化Aspen仿真研究。该气化炉为立式自由沉降炉,气化剂为纯氧和空气,气化负荷为75 kg/h,气化温度为1 000 ℃~1 400 ℃,常压气化。细煤粉在气化剂的携带下由炉顶进入气化炉,在炉内高温环境下迅速热解生成轻质小分子气体和热解半焦,部分热解半焦和煤气在气化炉还原区发生气化反应,生成煤气和气化半焦。携带半焦的煤气经过若干旋风分离器后,煤气与半焦发生分离,得到相对纯净的煤气。由于温度超过1 000 ℃煤焦油产量较小,故认为该过程没有煤焦油的生成。

本研究中的气化炉是以煤气化为基础的煤多联产系统,气化炉在常压下低成本运行,气化半焦仍具有一定含碳量,可用于燃烧发电,实现以气化为基础的热、电、气联产。

1.2 气化模型

利用Aspen Plus建立煤粉的热解气化流程需进行以下假设:

1) 模型是稳态模型;

2) 煤中H,O,N,S已反应完全,C随反应时间不完全转化;

3) 煤中的灰分为惰性物质,不参与气化反应;

4) 炉内气相反应速度很快,且处于平衡态;

5) 炉内压力相同,不考虑炉内压力降;

6) 炉内温度相同,不考虑炉内温度变化。

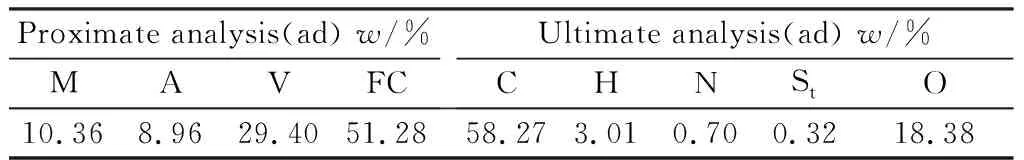

根据以上假设,针对气流床煤气化实际过程,利用 Aspen Plus 建立煤粉的热解气化模型。试验采用的煤种为蒙涣褐煤,其工业分析和元素分析见表1,热值为25 587 kJ/kg。气化炉的给粉量为75 kg/h,氧气流量为27 m3/h,氧气纯度为98%,煤粉和氧气均为常温入炉。

表1 煤粉的工业分析和元素分析Table 1 Proximate and ultimate analysis of pulverized coal in entrained flow bed

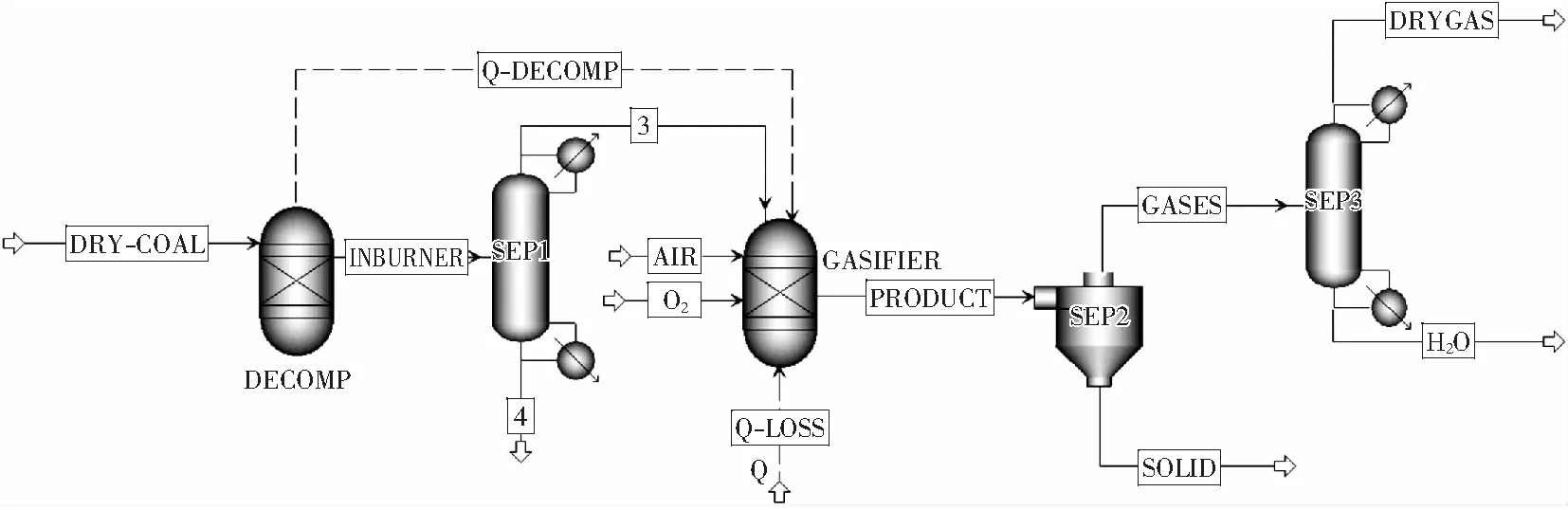

本研究建立的煤粉热解气化模型由热解、气化两部分组成,如图1所示。由收率反应器RYIELD模拟热解过程,吉布斯反应器RGIBBS模拟气化过程[11]。在RYIELD反应器中使用Aspen Plus中的CALCULATOR模块,根据煤的工业分析和元素分析,将煤分解为C,H2,O2,N2,S,水分和灰分,并将其作为热解产物通入到吉布斯反应器RGIBBS,与氧气发生气化反应。裂解热由气化过程提供,并考虑气化过程中的热量损失Qloss。实际反应过程中,气相间的反应速率很快,可以很快达到平衡态,但气相与固相间的反应受反应时间的影响可能未达到平衡态,因此通过SEP1模块对部分未反应半焦进行分离。气化反应后的产物通过SEP2进行气固分离,灰与未反应的残炭被分离出去,其余的气体产物再经过SEP3将水分分离,得到干燥的热解气化产气。

图1 煤粉在气流床中的热解气化流程Fig.1 Flow chart of pyrolysis and gasification of pulverized coal in entrained flow bed

1.3 气化反应及气化指标

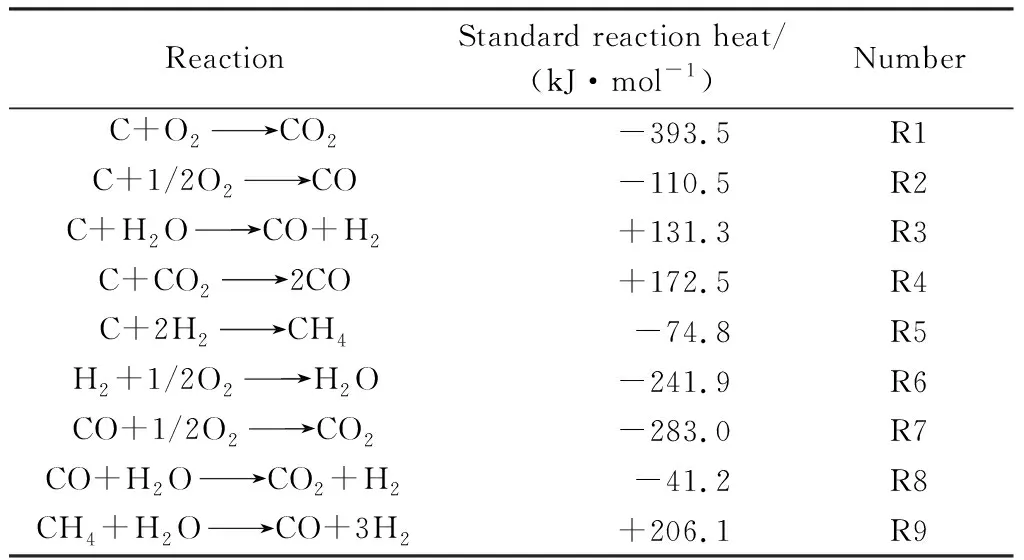

煤粉在气流床热解气化流程中发生的主要反应见表2[12]。

表2 气化过程中发生的主要反应Table 2 Main reaction in gasification process

本研究采用煤气热值、气体产率、有效气产率、碳转化率、气化效率等指标对气化过程进行评价。其中,有效气产率表示气化单位质量的原料煤所得到有效煤气(CO+H2+CH4)的体积数,碳转化率表示合成气中碳元素含量与煤中碳元素含量的比值,气化效率表示单位质量煤产生煤气的热值与单位质量煤的热值之比。

2 模型验证

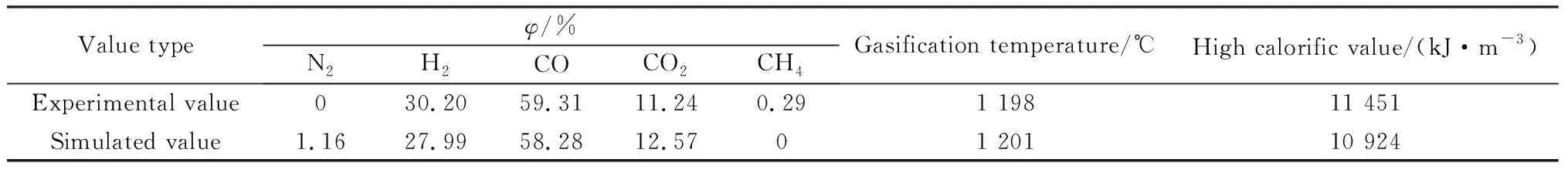

本研究利用文献[10]中的试验数据对模型进行验证。试验结果与模拟结果的对比情况见表3。由表3可以看出,模拟结果与试验结果之间存在一定误差,其中H2和CO的含量要略低于实验值,N2和CO2的含量略高于试验值,但误差很小,CH4的体积分数很低,这是因为在1 200 ℃的条件下,生成CH4的反应自由能较高,导致反应R5较难进行,气化气出口温度与热值和模拟结果基本一致。整体来看,模拟结果与试验结果比较吻合,能较好地反映气流床的气化过程。

表3 试验结果与模拟结果的对比Table 3 Comparison between test results and simulation results

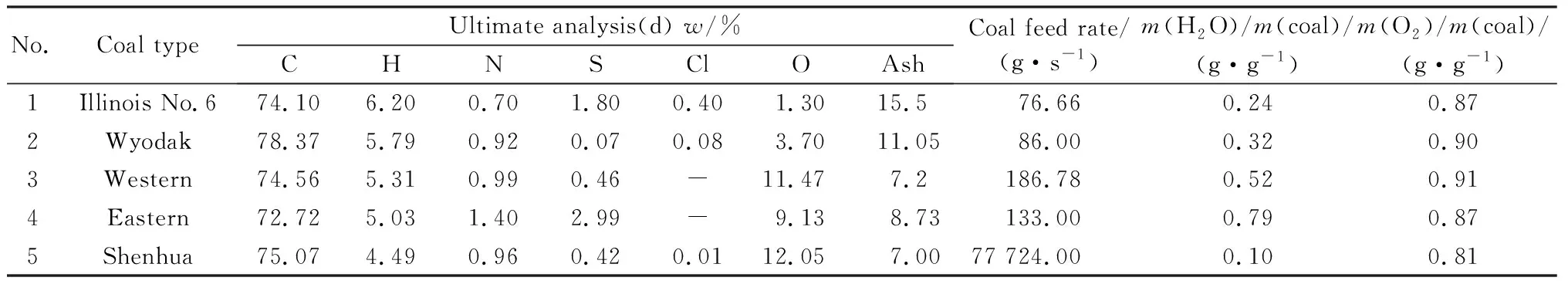

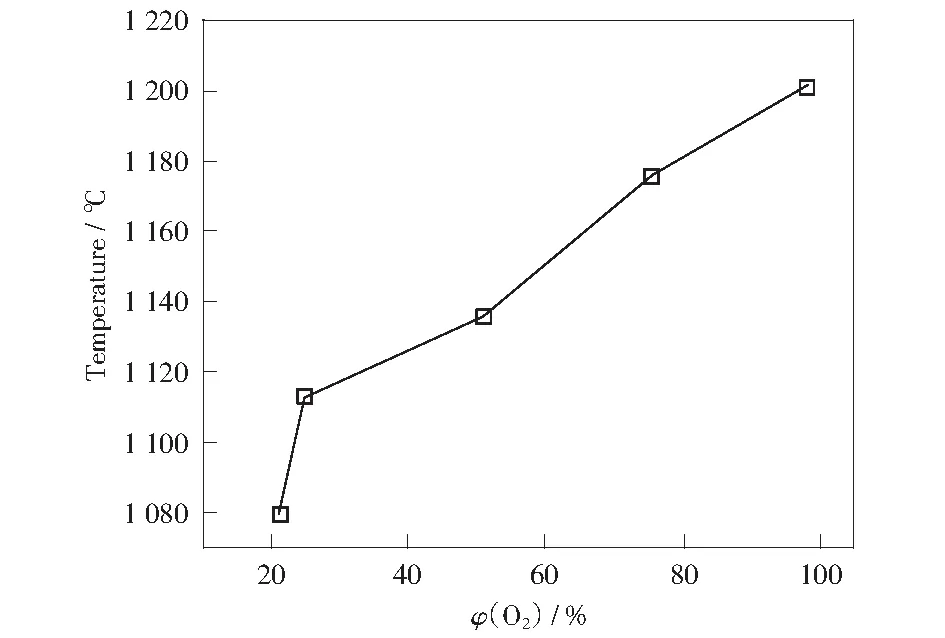

除此之外,模型还对比了文献[13]中的Illinois No.6,Wyodak,Western和Eastern四种煤种和文献[14]中的神华煤,煤种的元素分析和气化炉操作条件见表4,图2所示为模拟值与试验值的气化气组成对比。由图2可以看出,模拟结果与试验结果吻合良好。通过以上对比验证,本研究建立的Aspen Plus气化模型可以很好地模拟煤粉在气流床中的气化。

表4 五种煤的元素分析和气化炉操作条件Table 4 Ultimate analysis of five kinds of coal and operation conditions of entrained flow bed

3 结果与讨论

在保证氧煤比和其他操作参数不变的前提下,通过改变输入气化炉中氮气的流量来改变氧气的体积分数。本研究利用灵敏度分析模拟氧气体积分数对气化温度、气体组分、产气热值、气体产率、有效气产率、碳转化率、气化效率和煤气中污染物释放规律的影响,模拟过程中的操作参数与试验值保持一致[10],煤粉进料量取为75 kg/h,氧煤比取为0.36 m3/kg,氧气体积分数的选取范围为21%~98%。

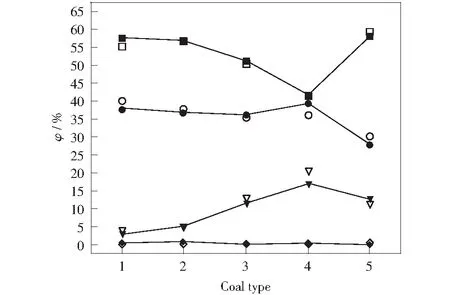

3.1 氧气体积分数对气化温度的影响

氧气体积分数对反应器内气化温度的影响如图3所示。由图3可以看出,采用富氧和空气作为气化剂,反应炉的炉温为1 080 ℃~1 200 ℃,并且随着氧气体积分数的增加,气化炉内的温度逐渐升高。这是由于氧气体积分数增加,气化炉中O2活化分子数目增加,从而增加了O2与C,CO,H2的碰撞,使得放热反应R1,R2,R6,R7的反应速率有所提高,反应正向移动,气化炉内温度逐渐升高。同时由于减少了气化剂中的冷氮气造成的热损失,进一步使得炉温升高。气化炉温度的升高有利于提高气化反应的活性,气化温度超过1 000 ℃以后,焦油产生量大大减少[15],有利于提高气化效率和煤气的纯净度。

图2 模拟值与试验值的气化气组成对比Fig.2 Comparison of gasified gas composition between simulated value and experimental valueExperimental value:□—CO;▽—CO2;○—H2;◇—CH4Simulated value:■—CO;▼—CO2;●—H2;◆—CH4

图3 氧气体积分数对气化温度的影响Fig.3 Effect of oxygen volume fraction on gasification temperature

3.2 氧气体积分数对气化气中各气体组分的影响

在分析氧气体积分数变化对气体组分的影响时,引入范特荷夫方程式对反应R1~R9进行分析[16],从反应平衡的角度来解释气体组分体积分数的变化,范特荷夫方程式见公式(1)。由公式(1)可知,对于吸热反应R3,R4,R9,随着气化温度升高,化学平衡常数K逐渐升高,反应正向移动;对于放热反应R1,R2,R5,R6,R7,R8,随着气化温度升高,化学平衡常数逐渐减小,反应逆向移动。

(1)

式中:K为化学平衡常数,表征反应进行的程度,其单位与反应的化学计量系数有关;ΔH为反应热,kJ/mol;R为摩尔气体常数,8.314 J/(mol·K)。

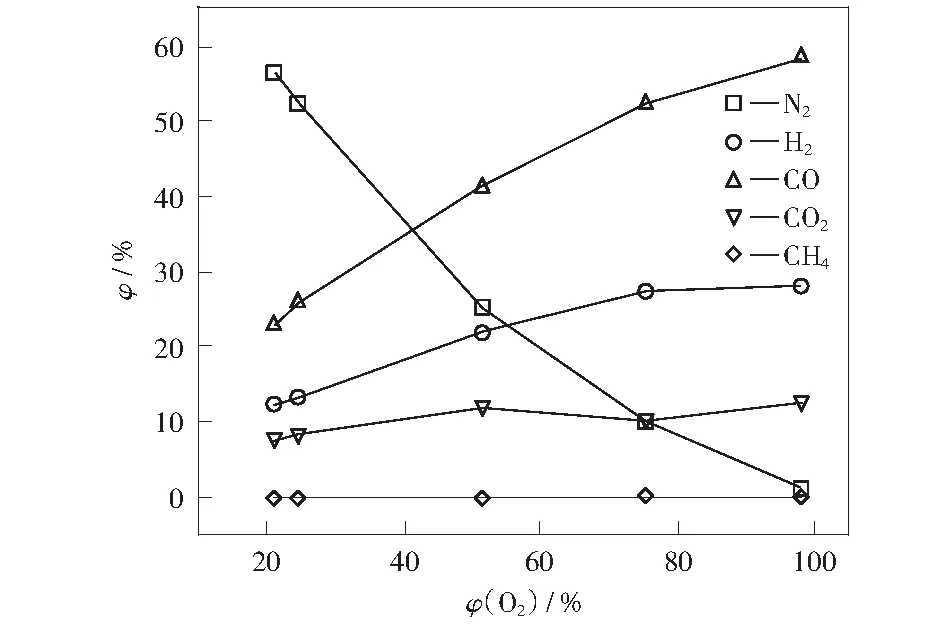

氧气体积分数对反应器内气化组分的影响如图4所示。由图4可以看出,气化气组分主要包括N2,H2,CO,CO2,CH4。煤中的氮元素含量很少,气化气中的N2主要来源于空气,随着氧气体积分数的增加,N2含量逐渐减少。

图4 氧气体积分数对气化气中各气体组分的影响Fig.4 Effect of oxygen volume fraction on components of gasified gas

随着氧气体积分数的增加,H2体积分数逐渐升高,当氧气体积分数从21%升高到98%时,H2体积分数从12.59%升高到27.99%。这是由于反应R3,R9为吸热反应,反应R8为放热反应,随着氧气体积分数的增加,气化炉内气化温度逐渐升高,从而导致反应R3和R9正向移动,反应R8逆向移动,但是反应R8的影响远远小于反应R3和R9的影响,因此H2含量逐渐升高,且氮气含量的减少也间接增加了气化气中H2的体积分数,因此整体上看,H2含量是逐渐增加的[17]。

随着氧气体积分数的增加,CO含量逐渐增加,CO2含量整体增加,当氧气体积分数从21%升高到98%时,CO体积分数从22.89%升高到58.28%,CO2体积分数从7.82%升高到12.57%。气化气中的CO主要是由煤粉热解产生的固定碳不完全燃烧产生的,即反应R2,实际情况下,反应R2是反应R1和反应R4的复合反应,固定碳先与氧气完全燃烧生成CO2,再和生成的CO2发生吸热反应生成CO。反应R4和R9均为吸热反应,随着氧气体积分数的增加,气化炉内气化温度逐渐升高,从而导致反应R4和R9正向移动,因此气化气的CO含量逐渐增加,且氮气含量的减少也增加了CO的体积分数,因此整体上看,CO含量是逐渐增加的[18]。气化气中的CO2是由反应R1,R7,R8产生,且这三个反应均为放热反应,随着氧气体积分数的增加,气化炉内气化温度逐渐升高,从而导致反应R1,R7,R8逆向移动,因此气化气的CO2绝对含量是逐渐减少的,但由于气化炉内氮气含量的减少间接增加了气化气中CO2的体积分数,因此整体上CO2含量是增加的。

随着氧气体积分数的增加,CH4含量均处于一个很低的值。模拟过程中CH4含量较低的主要原因是在高温下生成CH4的反应自由能较高,导致反应R5较难进行,且高温下CH4容易与H2O发生分解反应生成CO和H2,并且达到Gibbs自由能最低的平衡状态,这与文献[10,19]中的试验数据也较为吻合。

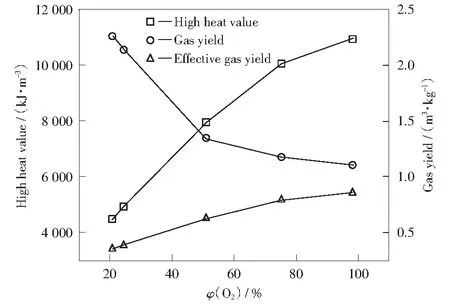

3.3 氧气体积分数对产气热值和气体产率及有效气产率的影响

氧气体积分数对反应器内产气热值、气体产率和有效气产率的影响如图5所示。由图5可知,随着氧气体积分数的增加,产气热值逐渐增加。空气气化时,热值仅为4 493 kJ/m3,而纯氧气化时煤气的低位热值为10 924 kJ/m3。这是因为当氧气体积分数较低时,气化气中大量氮气稀释了有效气(CO+H2+CH4)的浓度,从而降低了煤气的热值,因此当氧气体积分数较低时生产的气化气更适合被当作化工合成原料或冶金行业的还原气[10]。随着氧气体积分数的增加,气化温度逐渐升高,提高了固相C与气相间的反应活性,使得气化气中H2和CO的体积分数逐渐升高,CO2的体积分数减少,所以虽然总的产气量随着氧气体积分数的升高而减少,但有效气产量一直在增加,当氧气体积分数从21%升高到98%时,有效气产率从0.35 m3/kg升高到0.86 m3/kg。

图5 氧气体积分数对产气热值和气体产率及有效气产率的影响Fig.5 Effect of oxygen volume fraction on calorific value, gas yield and effective gas yield

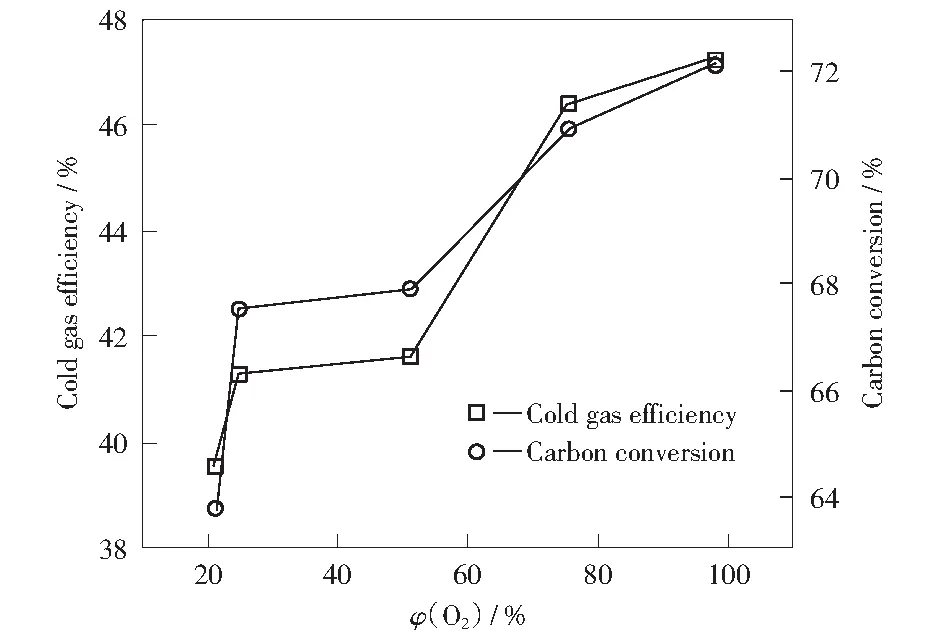

3.4 氧气体积分数对碳转化率和气化效率的影响

氧气体积分数对碳转化率和气化效率的影响如图6所示。由图6可以看出,氧气体积分数的提高可以明显地增加碳转化率和冷煤气效率。当氧气体积分数从21%提高到98%时,气化过程中的碳转化率从64%上升到72%,这是因为随着氧气体积分数的增加,气化温度逐渐升高,固相C和气相间的反应速率和反应活性大大增加,使得碳转化率逐渐增加。同时,碳转化率的升高也使得气化效率逐渐升高,空气气化时的冷煤气效率只有39.5%,而纯氧气化时的冷煤气效率达到了47.5%,增加了8%。气化炉的气化效率是产气热值和气体产率综合作用的结果。随着氧气体积分数的增加,气体产率减小,产气热值增加,但产气热值增加的幅度大于气体产率减小的幅度,因此整体上气化效率是升高的[20]。

图6 氧气体积分数对碳转化率及冷煤气效率的影响Fig.6 Effect of oxygen volume fraction on carbon conversion and cold gas efficiency

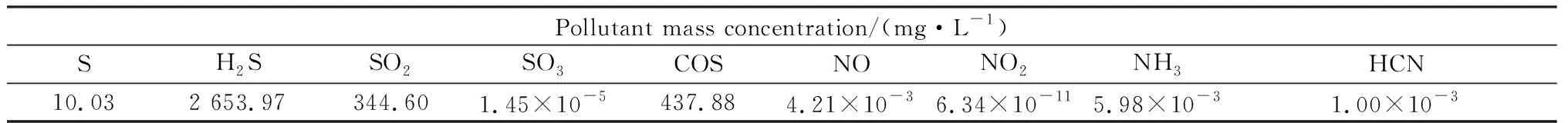

3.5 氧气体积分数对煤气中污染物的影响

煤气化过程中,煤中的硫、氮、氯等组分随热解释放到煤气中,形成有害气体,腐蚀相关设备,在后续的煤气利用过程中容易产生气态污染物。纯氧气化时粗煤气中的污染物含量如表5所示。由表5可以看出,气化过程中的有害气体主要为H2S,COS,SO2等含硫气体,而HCN和NOx等含氮气体含量很少,这是因为气化炉内的还原性气氛及低温更容易产生煤气污染物,而含氮污染物在氧化性气氛中大量生成,这与文献[21-22]的试验结果也较为吻合。

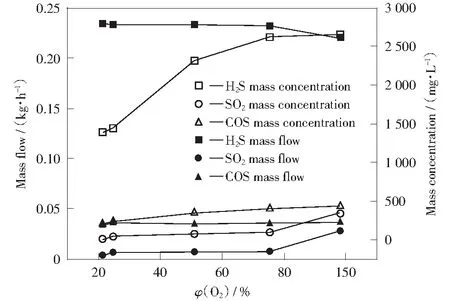

氧气体积分数对煤气气态污染物质量流量及质量浓度的影响如图7所示,由于气化煤气中S和SO3的产量极低,因此在图7中未予示出。由图7可以看出,粗煤气中绝大部分硫以H2S的形式存在。随着氧气体积分数的增加,粗煤气中H2S的质量流量小幅度下降,SO2的质量流量小幅度上涨,但整体上看,H2S,SO2和COS的质量流量变化很小,这是因为当氧气体积分数从21%增加到98%后,温度增加的幅度并不大,使得硫化气体的反应速率和反应程度没有很大的变化,所以煤气污染物的质量流量变化不大。但随着氧气体积分数的增加,粗煤气中含硫污染物的质量浓度逐渐增加,其中,粗煤气中H2S质量浓度大量增加,SO2和COS质量浓度少量增加,而S和SO3的质量浓度始终处于一个很低的数值。这种现象是因为随着气化剂中氮气的加入量减少,氧气体积分数逐渐增加,间接导致了含硫气体的质量浓度相对增加。

表5 纯氧气化时粗煤气中的污染物含量Table 5 Pollutant mass concentration in crude gas during pure-oxygen gasification

图7 氧气体积分数对煤气中气态污染物产量的影响Fig.7 Effect of oxygen volume fraction on the pro-duction of sulfur-containing pollutant in gasified gas

4 结 论

1) 气化温度随氧气体积分数的增加而增加。

2) 随着氧气体积分数的增加,H2,CO和 CO2含量逐渐增加,N2含量逐渐降低,而CH4含量均处于一个较低值,其中纯氧气化时,有效气(CO+H2+CH4)的体积分数达到86.27%。

3) 随着氧气体积分数的增加,产气热值逐渐增加,气体产率逐渐降低,有效气产率逐渐增加,碳转化率逐渐升高,气化效率逐渐升高。当氧气体积分数从21%增加到98%后,煤气热值从4 493 kJ/m3升高到10 924 kJ/m3,碳转化率从64%上升到72%,气化效率从39.5%升高到47.5%。

4) 煤气化生产的粗煤气中,煤气污染物主要为H2S,且存在少量COS和SO2。随着氧气体积分数的增加,粗煤气中H2S质量浓度逐渐增加,SO2和COS质量浓度少量增加,但其质量流量变化都很小。