KOH添加方式对煤热解活化气固产物的影响

罗云焕 张天开 吕学枚 张永发 王 影 刘 俊

(1.太原理工大学煤科学与技术教育部和山西省重点实验室,030024 太原;2.太原理工大学化学化工学院,030024 太原)

0 引 言

经KOH活化法制备的煤基活性炭产品具有比表面积高、微孔分布集中等特点,因此,KOH活化法成为制备富微孔活性炭的最常用方法[1-7]。其制备活性炭的活化过程比较复杂,目前的研究已经从KOH的添加方式、活化机理及K变迁等方面开展,特别是KOH活化煤制活性炭过程中,碳纳米管的生成及其机理等方面的研究成为一个新关注点[8-10]。干一雄等[11-12]考察了KOH与石油焦混合方式对活化效果的影响,发现浸渍法与干混法相比,KOH在样品干燥过程中会转化为K2CO3,后者的活化效果远不如前者的活化效果;在低碱焦质量比下,生成的K2CO3较少,分散效果更好,制备的活性炭的比表面积大于干混法制备的活性炭的比表面积;在高碱焦质量比下,提高了KOH与石油焦的接触概率,使之分布均匀,样品干燥过程中KOH转化为K2CO3,导致比表面积小于干混法时的比表面积。王秀芳等[13]通过KOH活化煤制高比表面积的活性炭,并提出了KOH活化煤制活性炭的反应机理,认为活化过程主要经历了低温预活化和高温活化两个阶段。邢伟等[14]以石油焦为原料,提出了两段活化反应机理,即中温径向活化机理和高温横向活化机理,前者主要活性组分为K2O,—O-K+和—CO2—K+,后者主要活性组分是熔融状态的K+O-和K+。

课题组在研究KOH活化烟煤制活性炭的过程中发现样品中有碳纳米管生成[15-16],并提出了KOH在其中的作用:一方面KOH转化为K2CO3,催化碳纳米管生长;另一方面KOH促进煤大分子裂解,为碳纳米管生长提供碳源,同时形成富含微孔的活性炭[17]。目前的研究缺乏对低碱煤质量比下KOH添加方式对煤热解活化过程中气固产物影响的研究。本研究以陕西低阶烟煤为原料,考察了超声法、干混法和20 ℃,30 ℃,40 ℃下浸渍法三种KOH添加方式对煤热解活化过程中气相产物CH4,CO和CO2释放规律及固相产物中活性炭和碳纳米管混合物的影响。

1 实验部分

1.1 样品制备

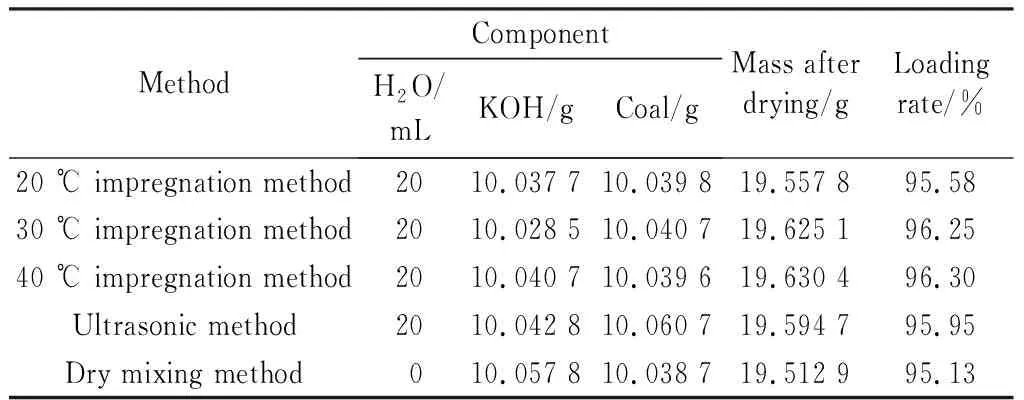

实验所用陕西低阶烟煤的工业分析及元素分析结果见表1。分别取10 g KOH和40 mL蒸馏水放入3个烧杯中,搅拌至KOH完全溶解后,分别放入10 g煤样,然后将样品分别放入20 ℃,30 ℃和40 ℃下恒温水浴锅中搅拌6 h,最后在105 ℃的烘箱中干燥24 h,即可得到不同温度下浸渍法制备的煤样,并分别命名为I-20,I-30和I-40。将上述浸渍过程中20 ℃下磁力搅拌6 h改为20 ℃超声1 h,其他条件和步骤不变,将所得样品命名为U-20;利用研钵将10 g KOH和10 g原煤研磨均匀,然后放入烘箱并在105 ℃下干燥24 h,此煤样命名为D-20。上述样品经烘干后KOH的负载率见表2。

表2 不同样品中KOH的负载率Table 2 KOH loading rate in different samples

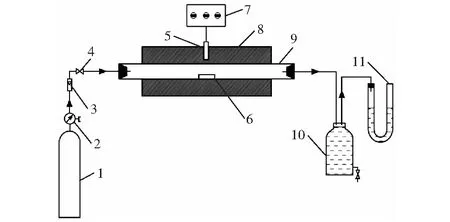

1.2 样品热解活化

样品的热解活化在高温管式炉中进行,实验装置见图1。称取上述样品均匀铺在瓷舟中并将瓷舟置于石英管的中部恒温区,然后连接实验装置,以50 cm3/min的流量通入氮气(99.99%)15 min,然后以15 ℃/min的升温速率将管式炉加热至900 ℃并停留60 min,在氮气(30 cm3/min)气氛下降至室温,取出样品并用1 mol/L的盐酸溶液酸洗处理,然后用蒸馏水洗涤至中性,最后经烘箱105 ℃烘干及干燥器冷却后,即可获得活性炭和碳纳米管的混合物。

图1 煤基产品制备装置Fig.1 Schematic diagram of coal-based product preparation equipment1—Nitrogen cylinder;2—Pressure relief valve;3—Mass flowmeter;4—Globe valve;5—Thermocouple;6—Porcelain boat;7—Temperature contral instrument;8—High temperature tube furnace;9—Quartz tube;10—Gas collector;11—U tube

1.3 分析仪器及测定方法

采用GC-950热导池气相色谱仪对热解活化过程中产生的气态产物进行分析,载气为高纯氢气,气化室温度为50 ℃,柱炉温度、检测室温度和热导温度均为40 ℃。采用贝士德3H-2000PSA2型静态容量法比表面及孔径分析仪测定煤基产物的相关特性,样品首先在200 ℃下脱气4 h,测试过程采用高纯N2为吸附质,吸附-脱附等温线的测定在液氮温度77 K下进行,采用BET多点法计算样品的总比表面积,DFT法分析样品的孔径孔容。采用日本HITACHI SU8020型场发射扫描电子显微镜(配备日本HORIBA EX-350型X射线能谱仪)观察样品表面形态和元素分布,加速电压为20 kV。采用日本SHIMADZU LabX XRD-6000型衍射仪对样品进行测定。具体的测试条件为:以Cu靶激发的K α为射线源(λ=0.154 nm),管压设定为30 kV,管电流固定为40 mA,扫描范围2θ为5°~100°,扫描速度为8 (°)/min。采用德国TENSOR27型红外光谱仪分析各样品中官能团的变化,检测器扫描范围为400 cm-1~4 000 cm-1,仪器分辨率为4 cm-1,扫描速率为10 kHz。采用KBr混合压片方式制样。采用日本岛津TA-60WS热分析工作站进行样品的热重分析,在20 ℃至900 ℃以10 ℃/min的速率加热,空气流量为50 mL/min。

1.4 色谱数据处理和CH4等气体组分产量的计算方法

采用气相色谱仪检测共热解活化过程中生成气体的组分含量,并采用排水法测定各温度点对应气体的总体积,通过式(1)和式(2)计算各组分对应温度下的生成速率和累积量。以CH4为例,i表示色谱进针的序号(i=1表示色谱进第1针),φi(%)表示色谱进第i针出口气中CH4的体积分数,φi+1表示色谱进第(i+1)针出口气中CH4的体积分数,VH2O表示该时间段内排出水的体积,即这段时间的气体总体积,Vi表示第i针对应温度ti下CH4生成体积,VCH4表示整个活化过程中CH4的累积体积。CO和CO2采用同样的方法计算。

(1)

VCH4=∑Vi

(2)

2 结果与讨论

2.1 煤热解活化过程中气体逸出过程分析

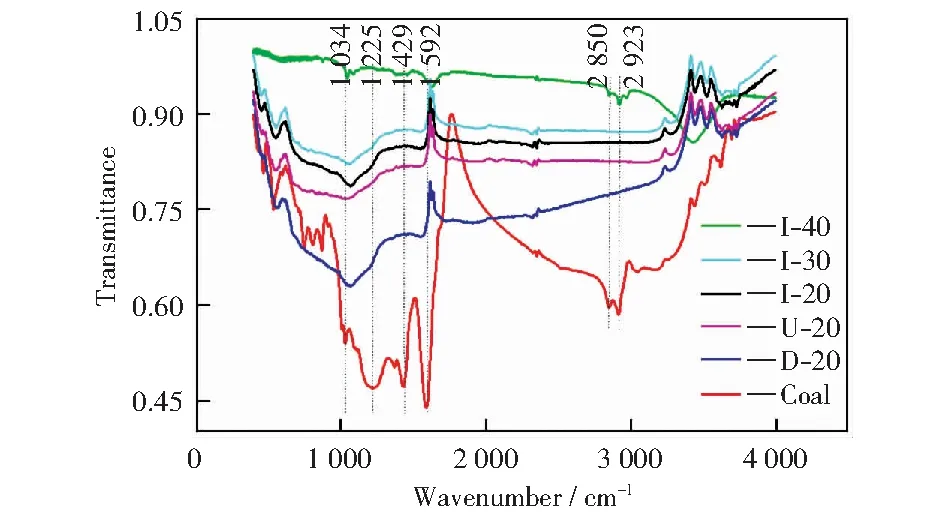

2.1.1 煤热解活化前后官能团的变化

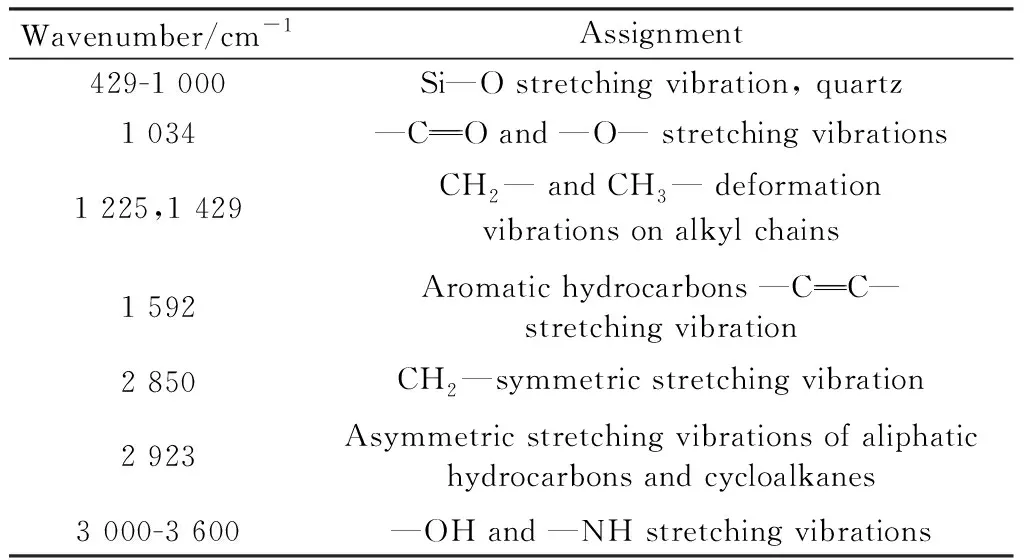

煤热解活化过程中产生的气体主要来源于煤大分子官能团的裂解,图2所示为原煤及五种煤基产品的红外光谱,表3所示为官能团红外吸收峰的归属[18-20]。

图2 原煤和五种煤基产品的红外光谱Fig.2 Infrared spectra of raw coal and five coal-based products

表3 官能团红外吸收峰的归属Table 3 Assignment of infrared absorption peaks of functional groups

2.1.2 煤热解活化过程中CH4逸出过程分析

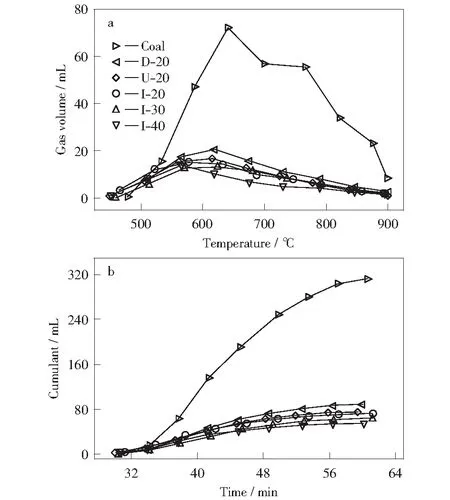

图3所示为KOH活化煤过程中CH4生成速率和累积量随时间的变化曲线。由图3可知,CH4从450 ℃开始逸出,在680 ℃左右达到峰值,煤样热解活化后CH4累积量由大到小的样品依次为D-20,U-20,I-20,I-30和I-40,且添加KOH后样品在热解过程中CH4累积量明显低于原煤热解的CH4累积量。当温度达到450 ℃时,含钾物质催化煤中脂肪烃类的碳碳单键断裂或发生式(3)和式(4)等反应[21-23],转化为CH4等低分子烃类物质从煤主体结构中逸出。随着温度进一步升高,由于活化过程中的气态产物形成了大量微孔,熔融状态的含钾物质会继续扩散至微孔,因此,CH4的生成速率加快并在680 ℃时达到峰值。与干混法相比,采用浸渍法添加的KOH能够进入煤颗粒内部的孔道,并且KOH在煤颗粒表面和内部分散得更加均匀。但是由于在含钾物质的催化作用下,CH4可以作为碳纳米管生长的碳源[24](详细分析见2.2.2节),KOH分散程度更好的样品能够催化生成更多的碳纳米管,因此,浸渍法对应CH4累积量较干混法对应CH4的累积量小。而常温超声法CH4累积量与常温浸渍法CH4累积量相差不大,说明两种添加方式对KOH的分散效果接近。另外,当升高浸渍温度时,KOH的扩散效果越好,对应CH4累积量越小。

图3 原煤和不同KOH添加方式下的煤样热解活化过程中CH4生成速率和累积量随时间的变化曲线Fig.3 CH4 generation rate and cumulant with time during pyrolysis of raw coal and coal samples in different KOH addition methods a—CH4 generation rate;b—CH4 cumulant

(3)

(4)

2.1.3 煤热解活化过程中CO和CO2逸出过程分析

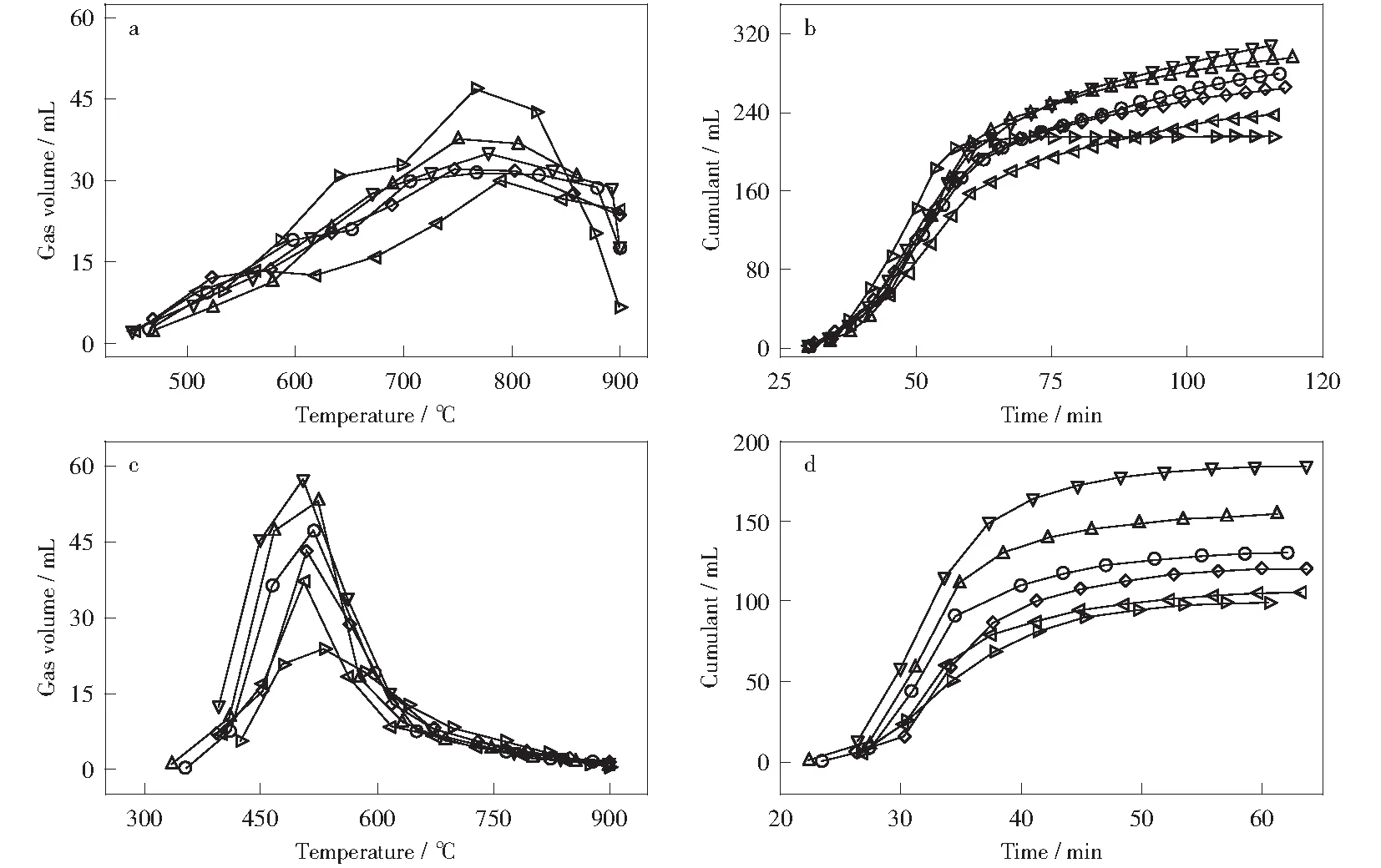

图4所示为KOH活化煤过程中CO和CO2的生成速率和累积量随时间的变化曲线。由图4可知,CO在500 ℃左右开始逸出,800 ℃左右达到峰值;CO2在400 ℃左右开始逸出,在大约550 ℃达到最大值,热解活化过程中CO和CO2的最终累积量由小到大的样品均依次为D-20,U-20,I-20,I-30和I-40,且CO和CO2的累积量高于原煤热解过程中CO和CO2的累积量。当温度达到400 ℃,KOH催化煤大分子表面的羧基、内酯基等含氧官能团裂解产生CO2[25],随着温度进一步升高,含钾物质扩散至气体释放产生的微孔,导致活化反应越来越剧烈,在温度为550 ℃时达到峰值。CO在500 ℃左右开始逸出,KOH与煤大分子结构中的侧链和表面官能团等反应得到K2CO3,同时KOH自身脱水得到K2O,在这些K2CO3和K2O的催化作用下[26-28],发生式(5)和式(6)所示反应,致使CO生成量逐渐增大。随着温度进一步升高,活化反应越来越剧烈,反应体系中的K2O和K2CO3除了发生式(5)和式(6)所示反应,还将发生式(7)和式(8)所示反应[29],使得温度在600 ℃~800 ℃时CO的释放速率增大,并在800 ℃左右达到峰值。同时活化过程中产生的钾蒸气会刻蚀煤粒产生新的孔隙,形成较多的微孔。

(5)

(6)

(7)

(8)

图4 原煤和不同KOH添加方式下的煤样活化过程中CO和CO2的生成速率和累积量随时间的变化曲线Fig.4 CO and CO2 generation rate and cumulant with time during pyrolysis of raw coal and coal samples in different KOH addition methods a—CO generation rate;b—CO cumulant;c—CO2 generation rate;d—CO2 cumulant

与干混法相比,采用浸渍法添加的KOH能够进入煤颗粒内部的孔道,与煤颗粒的接触面积更大,导致浸渍法对应CO和CO2累积量较干混法对应CO和CO2累积量大。而常温超声法CO和CO2累积量与常温浸渍法对应CO和CO2累积量相差不大,说明两种添加方式对KOH的分散效果接近。另外,当升高浸渍温度时,KOH的扩散效果越好,对应CO和CO2累积量越大。

2.2 KOH添加方式对煤热解活化固相产物活性炭和碳纳米管的影响

2.2.1 KOH添加方式对煤热解活化固相产物活性炭的影响

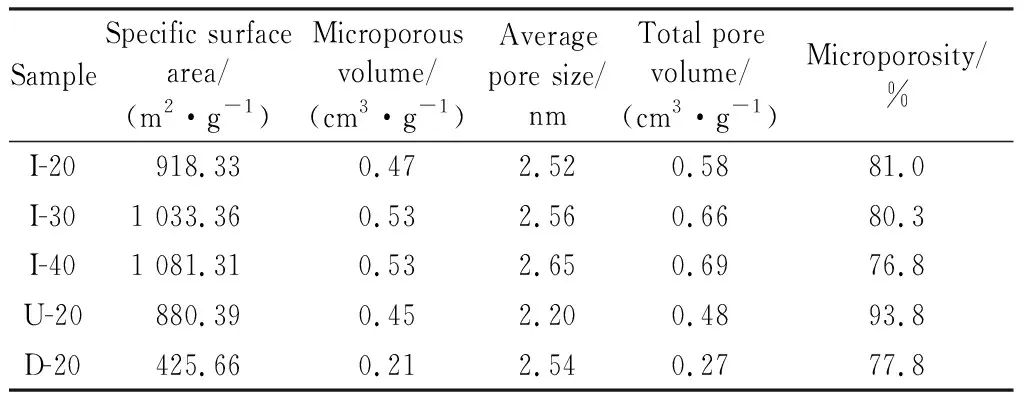

不同KOH添加方式所制备活性炭的N2吸附-脱附等温线如图5所示。由图5可知,五种活性炭产物的N2吸附等温线基本符合IUPAC分类中的Ⅰ型吸附等温线,回滞环属于H4型,表明活性炭是含有微孔、中孔且为狭窄裂隙孔的多孔材料[30]。由图5还可知,在初始阶段(低分压阶段),样品的N2吸附量迅速上升,说明样品中存在大量微孔结构。I-20,I-30,I-40,U-20和D-20分别在吸附量约为355 mL/g,340 mL/g,310 mL/g,290 mL/g和150 mL/g时出现平台,说明样品中出现了介孔结构,并且N2吸附量(对应于介孔体积)由大到小的样品依次为I-40,I-30,I-20,U-20和D-20。根据表4中五种活性炭的比表面积和孔结构数据,I-20,I-30,I-40,U-20和D-20的比表面积分别为918.33 m2/g,1 033.36 m2/g,1 081.31 m2/g,880.39 m2/g和425.66 m2/g,因此,在五种KOH添加方式制备的活性炭中,浸渍法相比于干混法和超声法显示出更高的N2吸附量,且随着浸渍温度的升高,N2吸附量逐渐增加。

图5 五种活性炭的N2吸附-脱附等温曲线Fig.5 N2 adsorption-desorption isotherms of five types of activated carbon

表4 不同KOH添加方式下活性炭的比表面积和孔结构Table 4 Specific surface area and pore structure data of activated carbon in different KOH addition methods

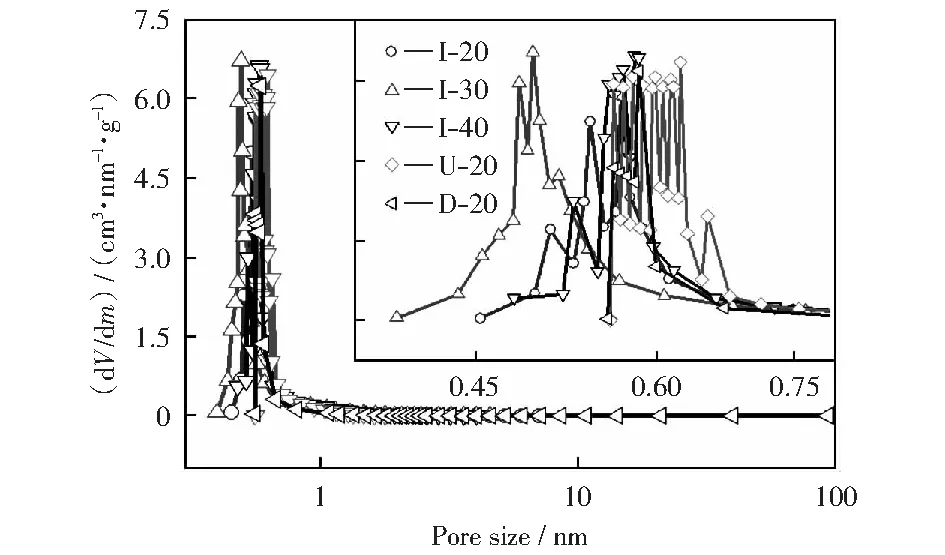

图6所示为五种活性炭产品的孔径分布。由图6可以看出,产品的孔径分布呈多峰形式,并且这些峰基本分布在0.30 nm~0.75 nm,表明三种KOH添加方式制备的活性炭主要由微孔组成,同时有少量的中孔,几乎没有大孔。I-20,I-30,I-40,U-20和D-20的微孔率分别为81.0%,80.3%,76.8%,93.8%和77.8%(见表4),这与吸附-脱附曲线的分析一致。干混法由于活化作用主要发生在煤颗粒表面,微孔率较低。对于浸渍法,浸渍温度越高,进入煤颗粒内部的KOH越多,更多的钾蒸气引起了微孔的坍塌,导致微孔率下降。各活性炭平均孔径由小到大的样品依次为U-20(2.20 nm),I-20(2.52 nm),D-20(2.54 nm),I-30(2.56 nm)和I-40(2.65 nm)。

图6 五种活性炭产品的DFT孔径分布Fig.6 DFT pore size distribution of five activated carbon products

2.2.2 KOH添加方式对煤热解活化固相产物碳纳米管含量的影响

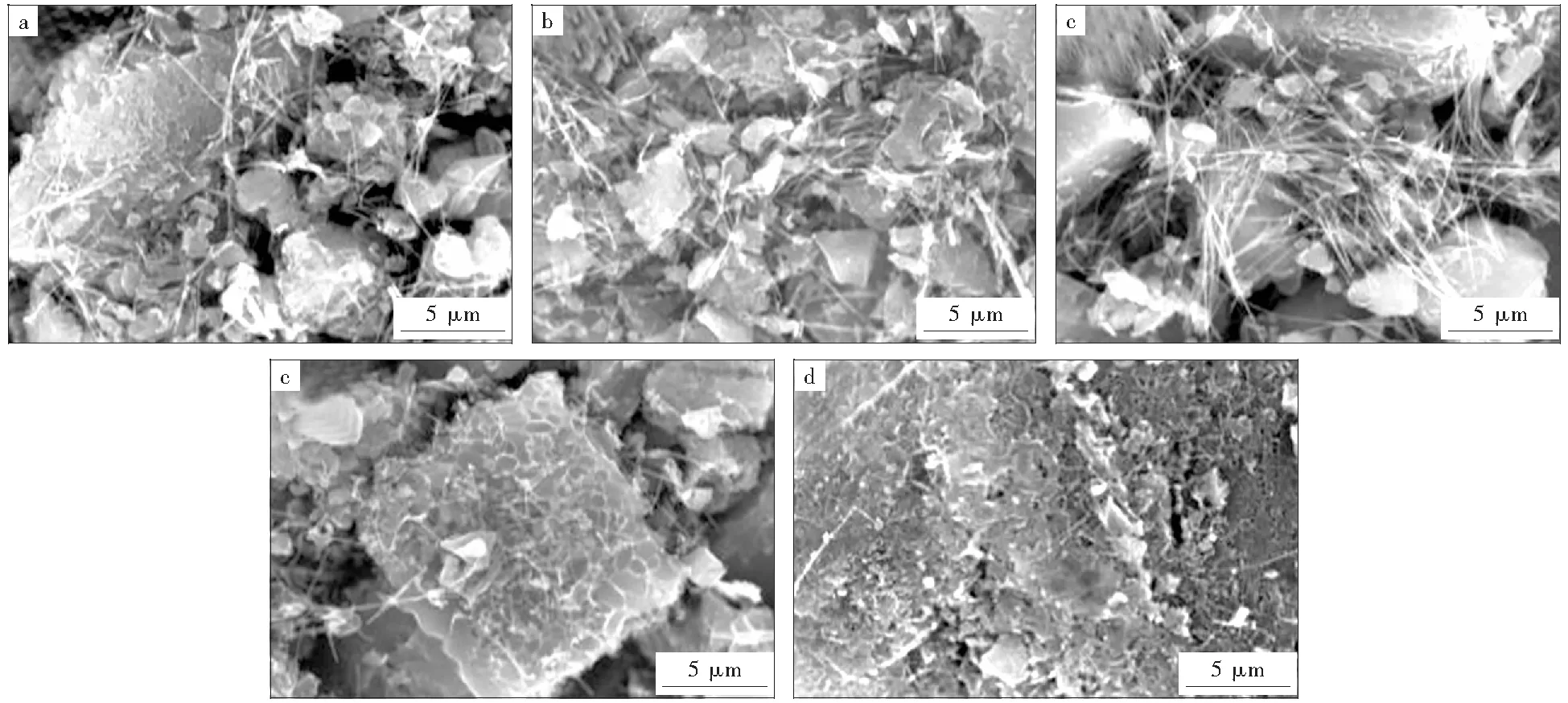

图7所示为五种产品中碳纳米管的形貌。由图7可以看出,五种产品中碳纳米管管径各异,长度由几微米到几十微米不等,碳纳米管的表观含量由大到小的样品依次为I-40,I-30,I-20,U-20和D-20。原煤和五种煤基产品的XRD谱如图8所示。由图8可以看出,原煤中含有的高岭石(K)、菱铁矿(S)、方解石(A)和石英(Q)等矿物质组分发生转化并在后续盐酸酸洗过程中基本被除去,表现为这些组分在制备的活性炭衍射谱中含量明显下降或消失。图8中主要出现了2θ约为21.6°(002峰)和43.5°(101峰)处的两个碳峰,通常将I101/I002作为石墨结构顺序的指标[17,29,31]。经过计算,样品I-20,I-30,I-40,U-20和D-20的I101/I002分别为0.512,0.33,0.270,0.593和0.702,可以得出石墨化程度由大到小的样品依次为I-40,I-30,I-20,U-20和D-20,可以认为产品中碳纳米管的含量与样品的石墨化程度成正比。

图7 五种产品中碳纳米管的形貌Fig.7 SEM morphology of carbon nanotubes in five productsa—I-20;b—I-30;c—I-40;d—U-20;e—D-20

图8 原煤和五种产品的XRD谱Fig.8 XRD patterns of raw coal and five products

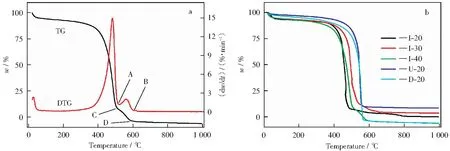

为进一步确定五种热解产品中碳纳米管的含量,对样品作TG-DTG表征分析,结果如图9所示。根据课题组先前关于碳纳米管含量的研究[23],由图9a可知,DTG曲线中A,B两点之间的温度区间为产品中碳纳米管的失重区间,与失重曲线中C,D两点相对应,由此可以得出I-40产品中碳纳米管的含量约为11%。与I-40采用相同的方法,根据图9b可以得出,I-20,I-30,U-20和D-20产品中碳纳米管的含量分别约为6%,8%,3%和1%。由此可知,碳纳米管的含量由大到小的样品依次为I-40,I-30,I-20,U-20和D-20:这与SEM中观察到的表观含量结果相一致。

为了解煤中固有矿物质Fe元素在热解活化前后的分布状态变化,现对原煤和40 ℃浸渍法制备的产物进行SEM-mapping分析,结果如图10所示。由图10可知,原煤表面Fe元素分布均匀,含量较低,热解活化产物表面的Fe元素的含量明显增多,且在碳纳米管存在的区域内Fe元素的含量更集中,由此可以推断出碳纳米管形成的原因主要是:含钾物质在刻蚀煤颗粒过程中,使煤中固有Fe等矿物质元素暴露出来,催化CH4等烃类气体分解形成碳原子或碳簇,并通过溶解-扩散-沉淀过程进一步形成碳纳米管[32]。在浸渍法中,KOH渗入煤颗粒内部孔道,加剧煤的裂解并促使更多的矿物质元素暴露出来,在封闭的体系中并且无外部添加碳源的情况下,将释放出来的含碳气体转化成碳纳米管,导致浸渍法能够被检测的气体组分含量低于干混法和超声法能够被检测的气体组分含量。

图9 五种热解产品的TG表征分析Fig.9 TG-DTG characterization analysis of five pyrolysis products

图10 原煤和40 ℃浸渍法热解活化产物的SEM-mapping分析Fig.10 SEM-mapping analysis of raw coal and pyrolysis activation product of 40 ℃ impregnation methoda—Raw coal;b—Pyrolysis activation product of 40 ℃ impregnation method;c—Fe element mapping in raw coal;d—Fe element mapping in product by pyrolysis activation of 40 ℃ impregnation method

3 结 论

1) 浸渍法中KOH通过渗透作用进入煤颗粒内部孔隙,使KOH充分分散与煤接触良好,活化反应剧烈,CO和CO2的累积量由大到小的KOH添加方式依次为浸渍法、超声法、干混法,而CH4在含钾物质和煤中固有矿物质的共同催化作用下转化为碳纳米管,导致累积量由大到小的KOH添加方式依次为干混法、超声法、浸渍法。KOH活化煤过程中CH4,CO和CO2三种气体的开始逸出温度分别为450 ℃,500 ℃和400 ℃,三者释放速率最大时对应温度分别为680 ℃,800 ℃和550 ℃。

2) 浸渍法中KOH分散均匀,与煤充分接触,活化效果更好,三种KOH添加方式制备的活性炭产物比表面积分别为918.33 m2/g(I-20),1 033.36 m2/g(I-30),1 081.31 m2/g(I-40),880.39 m2/g(U-20)和425.66 m2/g(D-20)。热解活化过程中气体的释放及钾蒸气的产生使活性炭产物均以微孔为主,微孔率分别为81%(I-20),80.3%(I-30),76.8%(I-40),93.8%(U-20)和77.8%(D-20)。

3) 浸渍法中KOH与煤接触充分,能够将煤中固有Fe等矿物质更多地释放出来,二者共同催化封闭体系中的CH4等烃类气体转化为碳纳米管,使浸渍法中碳纳米管的含量高于超声法和干混法中碳米管的含量,产品中碳纳米管的表观含量由大到小的KOH添加方式依次为浸渍法、超声法、干混法。通过TG-DTG表征分析可以发现,产品中碳纳米管含量分别为6%(I-20),8%(I-30),11%(I-40),3%(U-20)和1%(D-20),这与SEM和XRD分析结果一致。