溶出矿浆分流闪蒸工艺的应用与实践

姚元元

(国家电投集团铝电投资有限公司,广西 北海 536000)

近年来,国内矿石供应日趋紧缺,大量氧化铝企业开始采用进口矿石组织生产。受矿石特性的影响,高压溶出工序的工艺条件发生巨大变化,溶出温度由260℃降至145℃左右,作为溶出工序的重要组成部分,原有料浆闪蒸系统已不能满足生产需要,出现物料沉淀、结疤、堵塞工艺流程,乏汽带料造成换热器结疤,热力系统不平衡降低系统产能等问题,严重影响正常的生产组织。为了解决上述问题,某厂开展了大量的考察调研和分析研究,开展闪蒸系统工艺流程优化改造以解决各类问题。

1 溶出矿浆闪蒸槽工作原理

闪蒸槽是拜耳法溶出工艺中的重要组成部分,与溶出热热器、保温停留缺等共同组成高压溶出系统。通常采用多级闪蒸槽串联,高温高压料浆从闪蒸槽中部进入,在进料管末端装有喷射管,高温高压料浆经过孔板节流降压后,料浆部分液体迅速沸腾汽化,形成二次乏汽。二次乏汽经过闪蒸槽顶部气液旋流挡板后进入到对应的预热段套管或压煮器加热预热段料浆。通过节流孔板控制每级闪蒸槽压力,降压后的料浆经过闪蒸槽出料管,由闪蒸槽之间的压差将矿浆压入下一级闪蒸槽。通过闪蒸系统实现高温高压料浆的降温减压和料浆余热的回收利用,以满足后续生产工艺的温度和压力要求。

2 切换低温法生产工艺后存在的主要问题

2.1 低温法溶出机组压力及温度降低后,矿浆在闪蒸系统中的动力降低,导致物料沉淀,堵塞过料管及容器出料口,造成过料不畅。

2.2 受原设计设备选型因素,切换至低温法后,系统热平衡被破坏,影响低温法进料量提升,不能满足产能需求。

2.3 在生产过程中受低温法进口矿石物料特性影响,矿浆黏稠及脱硅工艺不足,导致闪蒸槽底部及出料管结疤严重,堵塞出料管的风险增加,在溶出机组停机检修时,清理工作量增加,检修时间延长,影响了生产系统的正常运行,造成设备运转效率低。

3 初步改造及存在的问题

低温法生产氧化铝工艺,溶出温度一般控制在145摄氏度左右,较高温法溶出温度低了100多摄氏度,因此,将原有11级闪蒸系统改为3级闪蒸系统,即可达到减压降温的目的。改造之初,由于原有孔板尺寸选型不匹配造成闪蒸槽压力高,降压、降温梯度差,闪蒸槽乏汽带料、提料管堵塞等问题频发,无法满足连续生产的要求。

4 乏汽带料及提料管堵塞的危害

4.1 乏汽带料的危害

闪蒸槽乏汽主要用于料浆系统的预热,在套管换热器中,乏气通过间接换热,对进入系统的脱硅矿浆进行预热,充分利用系统余热,以减少新蒸汽的消耗,并通过换热消耗闪蒸系统的能量,达到降温的目的。乏汽带料会在套管换热器的夹层内形成结疤,由于套管换热器夹层结疤清理困难,长期带料将大幅度降低套管换热器的换热效率,即影响余热回收利用,又导致闪蒸系统热量无法有效吸收而引起超压。此外,带料乏汽经冷却后进入冷却水系统,由于含有料浆,将会污染洗水,造成洗水碱度超标,影响生产指标控制。

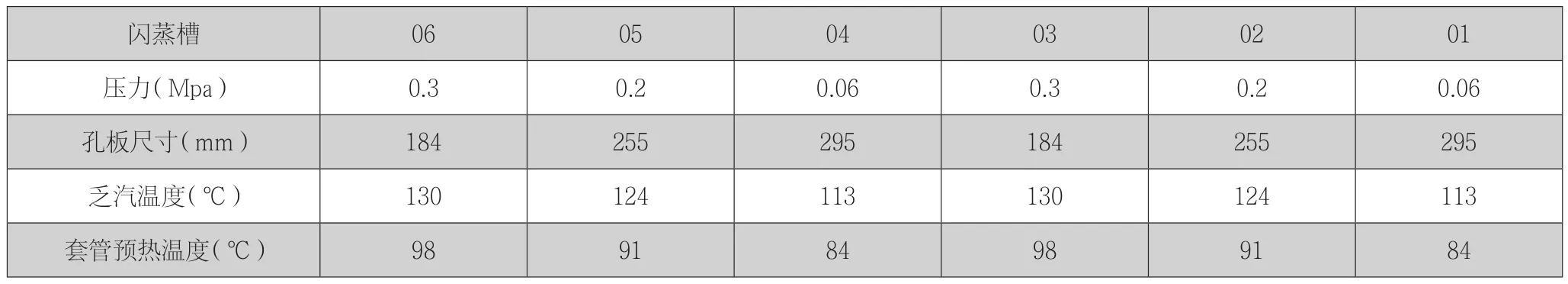

表1 低温法双闪蒸系统运行参数

4.2 提料管堵塞的危害

闪蒸提料管堵塞对于氧化铝生产具有严重的安全威胁,一量发生提料管堵塞,闪蒸槽料浆流程便封死,由于高压溶出和闪蒸系统属于正压系统,料浆无法正常输送则会导致闪蒸系统和高压溶出系统整体超压,给安全稳定运行带来严得的危害。由于出料管堵塞,还会导致闪蒸槽内积料,在停车过程中无法完成吹扫,给检修闪菡槽带来较大的安全隐患。

5 闪蒸带料产生的原因

5.1 孔板孔径

孔板孔径对闪蒸系统起着关键影响,第一级闪蒸槽的孔板孔径基本决定溶出机组的进料量,各级的闪蒸槽的孔板孔径则影响各级闪蒸槽的蒸发量和闪蒸槽的液位控制。孔径过大则闪蒸槽各级之间无法达到所需要的压差,降低闪蒸效果;孔径过小则会导致闪蒸系统矿浆流动不畅,致使闪蒸槽液位升高,引起闪蒸乏汽带料,从而导致预热系统管道结疤。虽然根据进料量重新调整过孔板,但是受限于闪蒸槽过料管管径的制约,依然存在较大的乏汽带料风险。

5.2 乏汽阀控制及料浆参数

第一级闪蒸槽进料的压力过低的情况下,由于料浆流动动力不足,极易造成第一级闪蒸槽出现高料位,严重影响闪蒸系统的安全稳定运行。主要包括预热系统矿浆预热不足;闪蒸槽乏汽严重带料导致预热系统生成严重的料浆结疤并污染冷凝水系统导致热水碱度超标;出料管道发生汽夹料现象,加快闪蒸过料管的磨损,威胁闪蒸系统的安全稳定运行。改造低温法后,溶出机组温度由原来的260℃下降为145℃,闪蒸槽首级压力0.3Mpa,进料量大,闪蒸量少,只能通过调节乏汽阀控制闪蒸系统不带料。

5.3 二次汽冷凝水系统控制

二次汽冷凝水系统也是闪蒸控制的重要影响因素,一旦出现冷凝水不通畅的情况,则会直接导致闪蒸槽所产生的乏汽不能得到充分有效的利用,导致闪蒸料将的余热无法充分吸收,闪蒸槽各级能量无法正常释放,从而导致闪蒸槽发生憋压现象。此外,由于冷凝水未能及时排出,还会影响加换热器的换热面积,严重影响到换热效果,如果冷凝水系统憋压导致冷凝水通过其它非正常流程的管道进入后续闪蒸,则会大幅增加下一级闪蒸的流量和蒸发量,导致下一级闪蒸带料或超压。

6 优化控制方案

6.1 实现闪蒸系统分流并联运行

将原3级闪蒸串联运行,改为2组3级闪蒸并联运行,将原高温法闪蒸槽末级6级在06级和03级改为同时进料,将04级和01级改为同时出料,形成两级并联运行,有效解决在原有设计管径不变的情况,降低闪蒸系统憋压、带料的现象,并促进机组进料量有效提升31%,实现增产的目的。实践证明,将溶出矿浆改为分流运行,在机组预热套管继续投运三级的情况下,两台闪蒸槽对应一级套管,提升了乏汽热量利用率,提高了预热温度,促进溶出机组降低了汽耗。

6.2 利用闲置闪蒸系统实现双闪蒸系统互备

将12级至07级线外6台闪蒸槽两两联通并联投用,利用原有流程,新增乏气管流程,将原有DN400乏气管道改造为DN500乏气管,解决了因闪蒸量不足,导致预热单套管温度低的困难。备用双闪蒸系统投运后蒸汽流量与切换前一致,预热温度97-100℃,出料温度140-145℃。该改造进一步缩短溶出倒组时间,流程改造前低温法溶出机组倒组时间需要24个小时。双闪蒸系统投运后,溶出倒组时间可大幅缩短至18个小时,单系列提高年机组运转率0.4%。

6.3 强化精细化操作

对机组的运行参数加强监控,通过控制各级闪蒸槽之间、冷凝水罐之间的压力变化,使二次蒸汽系统和冷凝水系统达到动态平衡;通过控制溶出机组进料量和新蒸汽的温度和压力等参数,来降低料浆系统和蒸汽系统的参数波动,保障加热系统能够持续稳定的利用饱和蒸汽与矿浆进行换热;利用阀门调节,使冷凝水的罐液位保持稳定,合利控制冷凝水管道的压力,从而辅助调节闪蒸槽与套管换热器之间的压差,提高预热段换热的效果;在保证闪蒸乏汽不发生带料的前提下,尽可能地调大乏汽阀开度,促使矿浆行到充分地闪蒸,以便换热效果得到更好的发挥,并减轻后续工序液量平衡的压力;平稳各级闪蒸槽之间的压力差,严格控制闪蒸系统带料,更好利用二次蒸汽,充分发挥料浆的余热作用,降低系统能耗。

7 结论

此项优化流程改造,重在通过对已有流程的优化改造,将单流闪蒸改造为双流闪蒸系统,达到优化闪蒸系统的热平衡和物料平衡的目的,以解决原高温法工艺切换至低温工艺后闪蒸系统出现的溶出机组流量不足、闪蒸系统产生结疤等的弊端,通过原有闪蒸系统流程优化,强化系统性操作后,不仅使原有问题得到有效解决,而且实现大幅提产的目的。在高温法向低温法流程改造的过程中,具有较好的应用价值和借鉴作用。