环境友好型石油石化污水油泥处理剂

陈 宇,杨 江,赵晓龙,黎胜可

(辽宁石油化工大学石油化工学院,辽宁抚顺113001)

石油的开采、运输、炼制加工等过程中都会泄漏并沉降大量的原油,这些未经过处理的原油迅速与环境中的天然土壤作用并结合,形成含油污泥。这些含油污泥通常含有大量的有机化合物,包括烃类、酚、萘和沥青质等,如此多种类的有机化合物如果不经过有效处理而直接排放,会严重污染环境并且威胁人类身体健康。此外,过量含油污泥排放后会迅速堆积,风化后使一部分相对分子质量大、黏度和密度较高的污染物与土壤作用,形成强度更大、更难处理的污染物[1-3]。为了应对这些环境污染问题,如何将含油污泥进行无污染处理变得十分重要。

目前处理含油污泥较为广泛的方法有固化处理法、焚烧法、热化学洗涤法和生物处理法。其中,固化处理法耗时较长[4],固化添加剂的使用导致材料成本过高且处理后的物质体积过大,容易造成二次污染。金永辉等[5]进行了固液分离-固化法实验,有效降低材料使用后的体积,使固化物浸出液达到工业要求的排放标准。焚烧法作为应用最广泛的一种处理技术[6],处理过程所需的热能过高,同时焚烧过程中产生的二噁英增加了事后烟气处理的费用。钱明明等[7]在焚烧过程中掺入燃煤用作燃料,通过控制油泥和燃煤的质量比,有效减少了NOx、CO 和二噁英的排放,所剩废渣可用作建筑材料,降低了对环境的污染。生物处理法[8]周期过长,对含油率较高的油泥处理效果并不好,但具有节约能源、投资少和运行费用低等特点,是最具潜力的污泥处理方法之一。王斐等[9]在好氧和厌氧的条件下,向某采油钻井平台油泥废弃物中现场添加牛粪堆肥,经过生物处理后,石油烃的降解率达到85%。热化学洗涤法是在表面活性剂的辅助下[10-11],基于卷曲和增溶机理,对含油污泥进行反复清洗,然后再对油泥进行固液分离,而后者在表面活性剂清洗土壤中被广泛研究。M.Duan 等[12]采用界面张力法筛选出用Na2CO3、AEO-9 和鼠李糖脂制成的复配清洗剂,利用热化学洗涤法清洗大庆油田含油污泥,得到的固体含油质量分数降至2%左右。

本文以辽河油田的含油污泥为实验样品,采用一种新型的环保型清洗剂对含油污泥进行清洗,测量其残油率,并与其他常规的表面活性清洗剂进行对比,同时与无机盐类助剂进行复配,探究搅拌温度、清洗次数、pH 环境条件下的清洗效率,实验结果显示复配清洗剂的清洗效果优异,为现场应用此新型清洗剂提供了机理和优化指导。

1 实验部分

1.1 实验材料、试剂和仪器

黑色含油污泥取自辽河油田,具有一定的刺激性气味,含水率为19.92%,含油率为11.89%,固体杂质主要为泥土。

清洗用的表面活性剂为烷基苯磺酸钠(LAS)、直链脂肪醇聚氧乙烯醚9(AEO-9)、非离子表面活性剂E-1306、硅酸钠(Na2SiO3,纯度34%)、石油醚、氢氧化钠、无水乙醇,以上药品均为分析纯,产自国药集团化学试剂有限公司。微乳液NE-4B 为实验室自制,包含植物提取的环保型植物脂肪酸酯溶剂、低毒可生物降解的混合表面活性剂和助溶剂。该配方中包括各类助溶剂、阴离子表面活性剂、非离子表面活性剂和环保型植物溶剂,其小鼠毒性实验LD50 值为20 000 mg/kg,为低毒性有机溶剂,微乳液可通过相图实验方法[13]优化获得,其中溶剂质量分数为30%,表面活性剂质量分数为16%,其他为水的混合物。

仪器:H-1650 台式高速离心机,北京时代北利离心机有限公司;DF-101S 集热式恒温加热磁力搅拌器,上海力辰仪器科技有限公司;ME203E 电子天平,德国赛多利斯公司;DZF-6020 真空干燥箱,上海一恒科学仪器有限公司。

1.2 实验方法和过程

称取含油污泥样品20 g 于烧杯中,在(100±5)℃干燥箱中烘干2 h(烘干后可以直接测量含水率,或者利用回流法测定含水率[14])。取出烘干的油泥,以m(油泥)/m(水)=1∶3 放入烧杯中,加入质量浓度为4 g/L 的清洗剂,利用质量分数为32% 的氢氧化钠溶液调整pH 为9。在搅拌速度为200 r/min、搅拌温度为70 ℃的条件下,对含油污泥清洗45 min,清洗结束后在3 600 r/min 的离心速度下离心15 min。离心管的上层是剩余的清洗剂,中间层是从含油污泥中清洗出的污油,下层是油泥。将最上层的清洗剂转移处理,再利用无水乙醇刮去浮在中间层的污油后取出油泥,将其在(100±5)℃的干燥箱中烘干 2 h 后,取约 5 g 油泥并且准确称重m1(g),在索氏提取装置下提取6 h,提取温度为(105±1) ℃,最后将提取后的油泥在100 ℃下烘干2 h,准确称重m2(g)[15]。含油率Xw计算公式为:

以上为本新型清洗剂的初步实验研究,进一步优化配方和实验条件,并分析样品内金属、残余树枝等杂质对实验结果的影响。每次清洗实验前,需要对含油污泥原样进行筛分,除去样品中金属杂质和树枝粗碎片,保证样品的均匀性[16],也防止搅拌过程中金属杂质伴随污泥残留在搅拌子上造成质量损失,影响实验准确性。

2 结果与讨论

2.1 单一清洗剂对含油污泥的清洗效果

常规的油泥清洗剂包括有无机盐类清洗剂和有机表面活性剂清洗剂。无机盐类清洗剂主要有Na2SiO3、NaHCO3等,通常将其作为助剂与其他有机表面活性剂清洗剂复配,清洗效果更佳。本文所使用的无机盐类助剂是Na2SiO3;有机表面活性剂清洗剂主要是阴离子表面活性剂和非离子表面活性剂,这类清洗剂依靠自身的润湿、破乳、增溶和洗涤等作用实现去污,而阳离子类清洗剂一般清洗效果不好。本文所使用的常规清洗剂是AEO-9、E-1306 和 LAS。

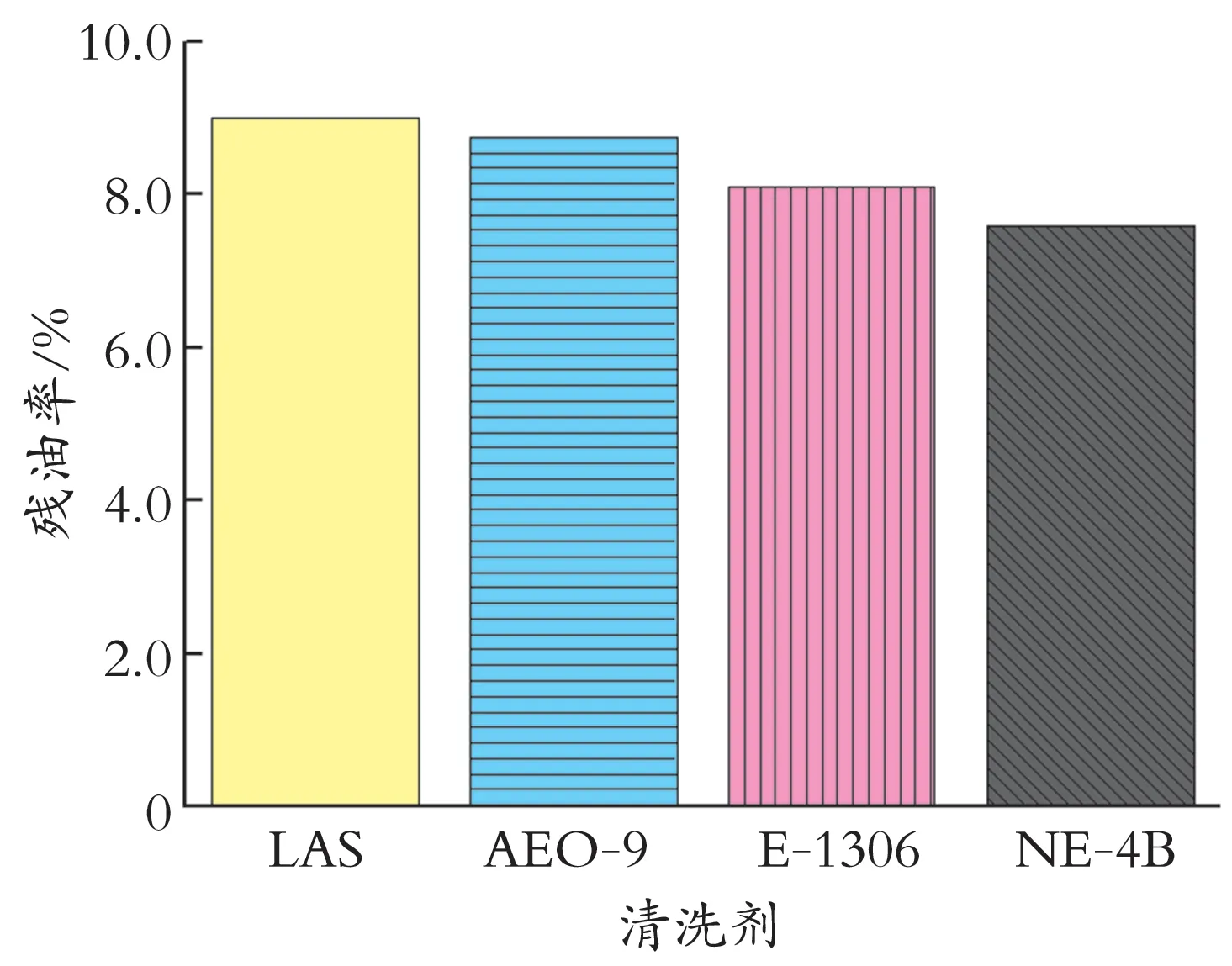

在烘干温度为(100±5)℃、搅拌温度为70 ℃、搅拌速度为200 r/min、pH=9、清洗时间为45 min、离心时间为15 min、离心速度为3 600 r/min、清洗1次、离心后未用无水乙醇擦拭的条件下,考察单一清洗剂对含油污泥的清洗效果,结果见图1。

图1 不同清洗剂对含油污泥的清洗效果

从图1 可以看出,常规清洗剂中E-1306 的清洗效果最好,清洗后的残油率为8.10%,它作为一种非离子表面活性剂,在较宽的pH 范围内具有良好的化学稳定性和环境相容性,乳化能力强,表面活性高,具有良好的洗净能力。但是,新型清洗剂NE-4B具有更好的清洗效率,残油率降到了7.60%,其在水中分散后形成100 nm 左右的颗粒,利用自身对油和水混溶的特点[17],增溶一部分油和水,有效降低界面张力,使原油的黏度明显降低,便于流动,方便脱离泥砂表面。NE-4B 所具有的超低界面张力的特性可以对含油污泥进行破乳,降低含油污泥的黏度,提高脱除含油污泥中乳化水的效率。实验中油样经新型清洗剂处理后,降低了油水界面张力,二者之间的界面膜被破坏,再经过离心操作,乳化水聚集沉积到底部得以去除[18]。

2.2 清洗剂与无机清洗助剂复配后的清洗效果

复配清洗剂相比单一清洗剂的优势是具有协同增效的作用,借助表面活性剂之间的物理化学作用渗透进含油污泥的内部[19],通过一系列的润湿、乳化和降黏等作用将污泥解离去除,极大地提高对含油污泥的清洗效率[20]。无机盐类助剂Na2SiO3本身的清洗能力较低,仅仅可以去除含油污泥内部存有的少量金属颗粒表面的轻度油污,但是复配体系有助于清理沥青质中含有的羧酸根等酸性盐,同时防止表面活性剂在土壤表面的吸附,因此这种无机盐常用作助剂[21]。

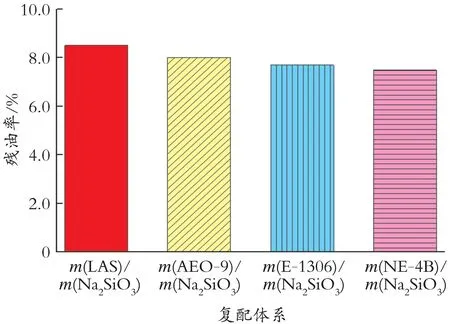

将常规清洗剂和新型清洗剂分别与Na2SiO3进行复配,在m(清洗剂)/m(Na2SiO3)=1∶2、烘干温度为(100±5)℃、搅拌温度为70 ℃、搅拌速度为200 r/min、pH=9、清洗时间为 45 min、离心时间为15 min、离心速度为 3 600 r/min、清洗 1 次、离心后未用无水乙醇擦拭的条件下,考察清洗剂和无机清洁助剂复配后的清洗效果,结果见图2。从图2 可以看出,在相同的实验条件下,新型清洗剂NE-4B 与Na2SiO3形成的复配体系的清洗效果最好,清洗后的残油率进一步降至7.49%,其他常规表面活性剂与Na2SiO3复配后,含油污泥的残油率也有一定程度的下降,但是所有复配体系作用后残油率均没有明显降低,这与含油污泥本身含油率较低有关。

图2 复配无机清洁助剂的清洗效果

2.3 清洗次数和无水乙醇对清洗效率的影响

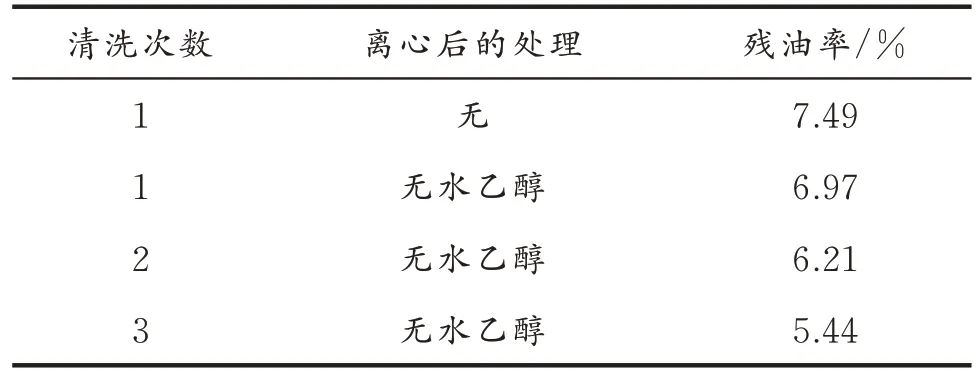

在m(NE-4B)/m(Na2SiO3)=1∶2、烘干温度为(100±5)℃、搅拌温度为70 ℃、搅拌速度为200 r/min、pH=9、清洗时间为45 min、离心时间为 15 min、离心速度为3 600 r/min 的条件下,考察清洗次数和无水乙醇处理对清洗效率的影响,结果见表1。

表1 清洗次数和无水乙醇对清洗效率的影响

由表1 可知,当清洗次数为1 次时,离心后将离心管中漂浮在油泥上方的残留污油用无水乙醇润湿的棉花擦掉,最终油泥残油率下降至6.97%;当清洗次数增加至2 次时,油泥残油率为6.21%;当清洗次数增加至3 次时,油泥残油率为5.44%。对污油含量较小的油泥,无水乙醇可以防止离心管中极少数残留在油泥表面的污油影响索氏提取后残油率的测定,且无水乙醇在烘干过程中挥发,避免残留在油泥表面的无水乙醇对实验结果的影响。清洗次数的增加可使清洗剂更好地与油泥乳化增溶,在一定程度上进一步降低油泥的残油率。

2.4 pH 对清洗效率的影响

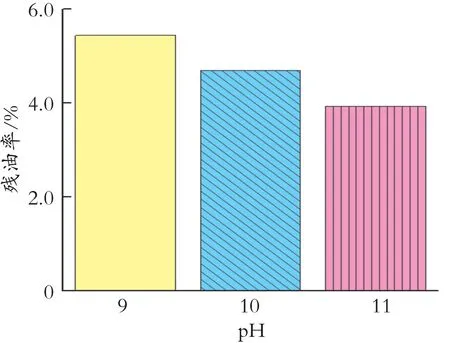

在m(NE-4B)/m(Na2SiO3)=1∶2、烘干温度为(100±5)℃、搅拌温度为 70 ℃、搅拌速度 200 r/min、清洗时间为45 min、离心速度为3 600 r/min、清洗3 次、离心后无水乙醇擦拭的条件下,考察pH对清洗效率的影响,结果见图3。

图3 pH 对复配体系的清洗效率影响

从图3 可以看出,随着pH 升高,清洗后油泥的残油率逐渐降低,但是继续升高pH 会导致废水的碱性增强,污染环境的风险增大,因此pH=11 只是初步的实验结果,此条件下残油率降低到3.93%。在碱性条件下,清洗后油泥的残油率显著降低,清洗剂的效率较高,这是由于碱可以与污泥内原油中的环烷酸中和,形成具有表面活性的羧酸盐,与复配清洗剂协同作用,进一步降低油水之间的毛管压力和界面张力,促使废油从泥土中析出[22]。

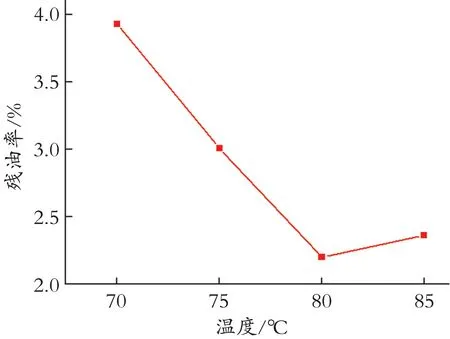

2.5 搅拌温度对清洗效率的影响

在m(NE-4B)/m(Na2SiO3)=1∶2、烘干温度为(100±5)℃、搅拌速度为200 r/min、清洗时间为45 min、离心速度为 3 600 r/min、pH=11、清洗 3 次、清洗后无水乙醇擦拭的条件下,考察搅拌温度对清洗效率的影响,结果见图4。从图4 可以看出,搅拌温度从70 ℃增加至80 ℃时,油泥残油率下降明显;搅拌温度为80 ℃时,残油率降至最低(2.20%),因为含油污泥中的各组分与土壤颗粒之间的作用力主要是范德华力,随着搅拌温度升高,范德华力减小,同时减小与土壤颗粒间的黏附力[23];当搅拌温度增加至85 ℃时,油泥的残油率反而升高至2.36%,因为搅拌温度过高,搅拌过程使清洗剂的HLB 值发生变化,在一定程度上破坏了清洗剂的内部结构,使清洗效率降低。同时,实验过程产生的能耗大大增加,会导致工业成本过高。

图4 搅拌温度对复配体系清洗效率的影响

3 结 论

针对辽河油田油泥研发了一种新型环保型清洗剂,相比单一清洗剂清洗效果优异,并对清洗影响因素进行了研究。结果表明,在pH=11、搅拌温度为80 ℃、清洗3 次、离心后无水乙醇擦拭的条件下,油泥残油率降至2%左右,为现场应用环保和低能耗的清洗剂提供了指导,具有广泛的应用前景。