基于3D打印的线切割电极丝对中装置的设计

袁根华

(广州工程技术职业学院 机电工程系,广州510075)

0 引 言

电火花线切割加工是利用持续不断的脉冲电能将电极与工件间的绝缘介质击穿放电产生高温从而蚀除金属,形成加工所需要的曲面形状结构,达到相应的加工精度及表面粗糙度。由于其独特的加工原理与方法,在高硬度、高强度、高韧性等高性能金属的加工中有不可取代的优势而得到广泛应用。线切割机床以电极丝运转速度与加工精度可分为快、中、慢3种,其中快走丝线切割加工速度快、切割精度较低,但是因为其加工成本低、加工效率高而应用的场合更多[1-4]。快走丝线切割的电极丝是安装并保持在一套特定的运动机构上反复循环利用的,但电极丝能否在这套机构中保持好正确的状态,对于机床加工精度与机床使用寿命都有直接的影响。

1 线切割电极丝的正确状态

1.1 电极丝整体运动正确状态

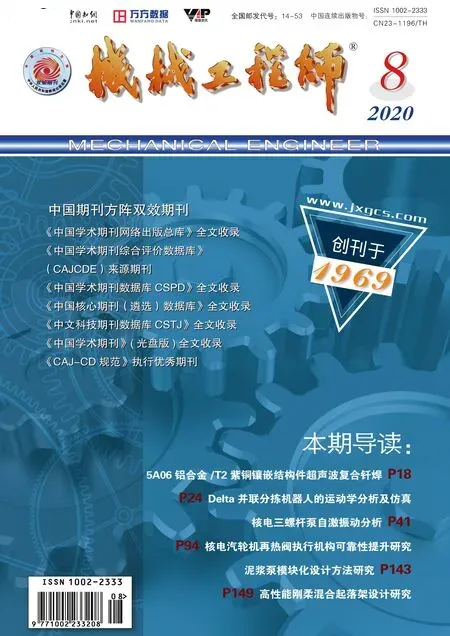

快走丝线切割机床的电极丝紧齐排列在储丝丝筒上,丝筒受左右行程开关的控制正反转动同时左右运动,使得电极丝切割工件时上下作往复循环运动,从而在电极丝的寿命期内得以重复循环使用(如图1)。此外,电极丝加工时正确的状态还要依靠前后上下共4个导轮保持,其中后上下2个导轮主要是使得电极丝在丝筒上均匀布排,前上下2个导轮的作用是保证电极丝在两导轮槽中运动时两导轮间的电极丝对于工件定位平面(或者工作台平面)有设定的准确角度关系,如果在加工前穿绕丝或者其它情况而使得电极丝不在前上下导轮的安装槽内,则一方面电极丝与工作台平面的设定加工角度不能保证,而造成加工质量问题;另一方面从前上下导轮的槽中跳离开的电极丝可能在循环运动中切断前上下导轮的安装轴与轴承座,发生机床故障。

图1 快走丝线切割加工时电极丝在特定的运动机构中运行示意图

1.2 电极丝在前上下导轮机构中的正确状态

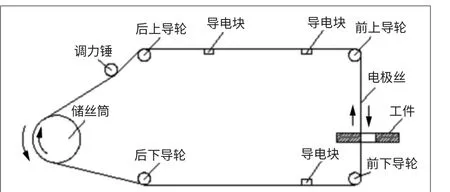

图2为前上下导轮机构的3D示意图,该机构左右对称,由手把、轴承座、导轮等构成,轴承座内孔与导轮轴装配,其外圆柱面则与机床的上下支架装配在一起,电极丝则安装在导轮的凹槽中,工作时电极丝与导轮一起依靠摩擦力快速运动,凹槽的横截面形状为三角形,开口处约0.8 mm。

1.3 机床结构与加工导致电极丝安装时在前下导轮的凹槽对中困难

图2 电极丝所安装的前上下导轮机构3D 示意图

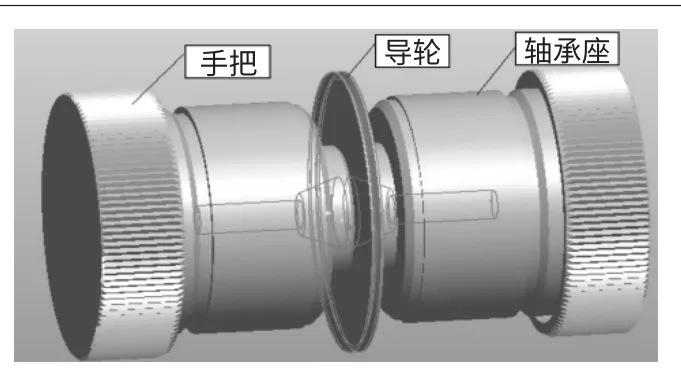

利用线切割加工工件前必须将丝筒上的电极丝按照图1所示进行手动的穿绕丝操作,以保证电极丝在机床上形成循环的闭路,而加工多孔工件时,每加工一个孔都需要手动拆丝,待机床跳步到下一个孔的相应加工位置后再完成一次电极丝的穿绕丝步骤。此外,加工过程中遇断丝、更换新丝、紧丝等操作后都需要完成一次穿绕丝步骤,该步骤是一个费工费时且必不可少的操作。在该操作中,电极丝必须正确安装在导轮的凹槽中,尤其是前上下导轮如果与电极丝安装不到位会造成加工质量与机床故障。但是电极丝与前下导轮的安装难度较大,图3所示为图1线切割电极丝安装循环运动的结构3D示意图,图中上、下支架的右端用于安装图2所示的前上下导轮机构,从图中可看出,前下导轮及相应机构处于机床工作台导轨的下面,加工工件时工件又安装在导轨的上面,因而要实现电极丝安装于导轮0.8 mm的凹槽中并不容易,往往需要操作者一手拿电筒,另一只手握住电极丝对准下导轮凹槽,操作费时、费工、费力。因此创新改进前下导轮与电极丝安装对中的结构,以便在光线较差、经验不足,甚至视力较差的情况下,不借助其它灯光也能容易地将电极丝安装于前下导轮凹槽中,这样一方面可减少对中时间,提高工效,另一方面也可减少因电极丝没有正确安装于导轮凹槽中而导致的加工质量问题,并减少机床故障。

图3 电极丝安装的机床相应结构的3D示意图

2 解决前下导轮与电极丝凹槽对中的3种方案及其优劣

2.1 灯光方案

前下导轮凹槽与电极丝对中不方便主要是由于机床导轨与安装的工件都使得身处其下的前下导轮凹槽与电极丝安装对中时光线偏暗难以对中,因此解决问题的第一种方案就是在某一位置,增加一个可移动位置的光源,现有机床常常在机床立柱附近安装一个加罩的灯泡,灯泡的支撑是可伸缩变形和旋转的,需要电极丝在下导轮凹槽上对中时,将灯光照射到对中位置。但是,由于环境问题,灯泡常常需要更换,否则就需要在对中时改用外光源如手电筒等。即使这样的灯光方案落实完好,也需要操作者长时间弯腰操作,目光聚焦、细心操作才能完成对中。

2.2 前下导轮安装支架的改进

解决前下导轮凹槽与电极丝对中因加工工件与导轨等的遮挡,而使得对中时因光线偏暗而不利对中的问题,另一个思路是将下导轮的安装支架与机床立柱的连接方式加以改变。现有机床下导轮安装支架与机床立柱的连接采用螺栓紧固连接,支架在水平方向是不能转动的,如果前下导轮支架与立柱间这段长度结构改为铰接方式,当需要进行电极丝与下导轮凹槽对中时,则可以将支架与前下导轮以铰接点为轴在水平方向旋转一定的角度,使得前下导轮避开工件的遮挡,使光线更好,更方便对中操作,操作完成后再旋转回到原先正确位置。但是这样因为铰接连接会使得重回位时存在重复定位误差而影响加工精度,且依然需要对中操作人员长时间弯腰,目光聚焦细心才能对好中。

2.3 设计一个专门的对中装置

根据导轮凹槽的三角形横截面的开口处有0.8 mm左右的宽度,在下导轮与支架安装的位置附近,增加一个辅助装置,促使电极丝沿着这一辅助装置顺利地滑入0.8 mm的下导轮凹槽口,再进入凹槽底部。这样,光线的明暗不影响对中,再也不用久久弯腰,目光聚焦地来进行对中了。

3 基于3D打印制造的电极丝与下导轮对中装置的快速迭代设计

3.1 3D打印制造在创新设计中的作用

3D打印制造的材料一般有塑料、金属、陶瓷等,制造方法一般有立体光平板印刷( SLA)、分层实体制造(LOM)、选择性激光烧结(SLS)、熔丝沉积铸造(FDM)等4种。不论3D打印的打印材料还是制造种类的不同,毫无例外都会呈现出3D打印制造独特的特点,与传统剥离制造方法不同,3D打印也称叠层增材制造,能够将电脑中设计出的3D数字模型通过分层扫描得到每层的数字信息,生成控制代码来控制打印机一层层叠加黏合来制造零件。因不需要传统制造中大量的辅助工具与大量工序流程机床设施,从而在样机模型制造时能节约大量的制造时间,大大缩短制造周期,对于生产单件性的专供评价产品外观与性能的原型样品具有十分独特的优势,同时外观与性能评价过程需要再改进时,只要修改3D模型就能再次利用3D打印快速打印出来再评价,这些特点应用在创新设计中,就可以加快产品迭代更新定型[5]。此次创新设计的电极丝与下导轮对中装置就是充分利用了3D打印制造实现了对中装置的快速迭代设计。

3.2 设计中经历的几次迭代改进过程及最终对中装置的确立

下导轮支架与导轮机构组件安装的3D示意图(如图4)中,支架在与前下导轮机构组件安装的右端被铣削加工成左右对称的上下贯通的两部分,中间的铣削槽容纳了前下导轮,支架左右对称的两端则通过内孔与同样左右对称的下导轮机构组件中的轴承座进行了安装。

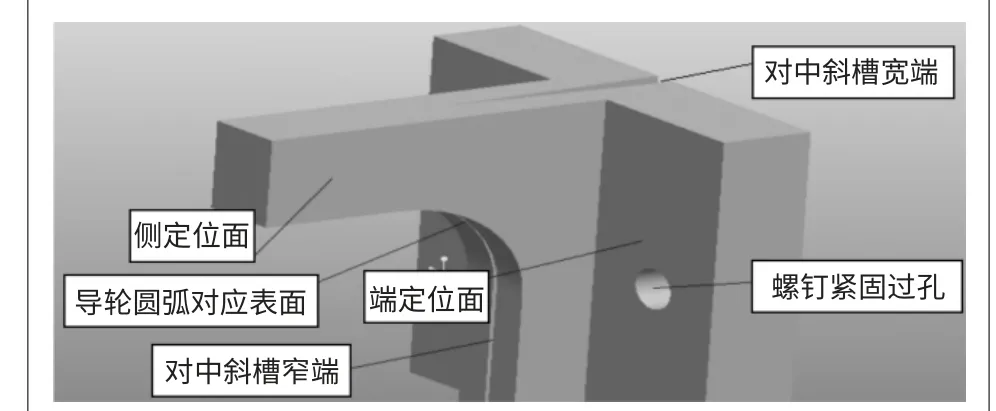

对中装置是利用支架中间的铣削槽定位来完成设计,装置如图5所示。首次设计的对中装置设成一体,左右2个螺钉通孔实现对中装置在支架上的紧固安装,对称的侧定位面与支架内槽两侧面以单侧0.02 mm的间隙实现配合安装定位,与下导轮贴近的1/4圆弧面及垂直面与下导轮最近点相隔一定距离(间隙t), 电极丝由下导轮的下方从对中装置斜槽宽端处开始受到斜槽两侧的斜面导引滑入越来越窄的斜槽窄端(宽度d),直到进入下导轮的凹槽中。该方案设计通过3D打印出样品在线切割机床上进行反复测试,迭代打印求解到了较佳的几个关键数据(间隙t和宽度d),即1/4圆弧及垂直面与下导轮圆弧最近点相隔的最短距离,以及对中装置与下导轮最接近处的槽宽。在试用过程中发现对称侧定位面对应的对中装置厚度,由于支架的铣削宽度公差较大,对中装置厚度尺寸不能按照单侧间隙0.02 mm进行间隙配合来设计该尺寸,只能按照支架槽宽度尺寸的自由公差来设计对中装置的这一安装厚度,为使电极丝顺利滑入下导轮的槽中,对于1/4圆弧及垂直面于下导轮最近点距离和最接近下导轮处的对中装置槽宽再进行了几次迭代制造,确定设计参数。

图4 下导轮支架与导轮组件安装的3D示意图

图5 首次设计的一体化的下导轮对中装置的3D示意图

以上的对中装置虽然能够完成对中,但是使用一段时间发现其不利之处:首先是对中装置的斜槽长时间使用容易嵌藏加工中的金属残渣污垢,在电极丝从下而上运行时,被带入工件的放电区域,增加了脉冲放电加工中工件与电极丝间的二次放电,从而影响加工精度等;其次是对中装置与支架间使用螺钉紧固连接的方式,使得下导轮的工作状态不易观察,更换导轮时也增加了麻烦;最后,也是最关键的一点是当加工的工件是斜面或者锥面时,电极丝倾斜一个角度,将会直接接触到对中装置的导丝斜面,影响加工精度同时也会切坏对中装置。

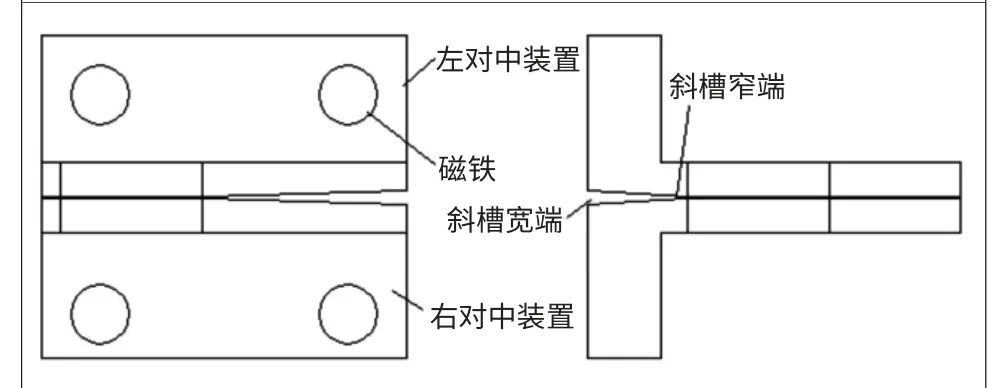

图6为再次迭代改进的非一体对称的下导轮对中装置安装于支架的3D示意图,图7为对中装置的2D示意图,从图6、图7可见,对中装置设计成两边独立对称的非一体化形式,加工斜面和锥面时因支架铣削槽的上部无对中装置的部分,因此电极丝不会再接触到对中装置,该对中装置设计成完全对称的2个零件,克服了一体设计更加容易嵌藏金属残渣污垢的缺点,而使用对称的4块小磁铁吸附于支架上,比螺钉紧固更便于拆卸。

图6 再次迭代改进的非一体对称的下导轮对中装置安装于支架的3D示意图

图7 再次迭代改进的下导轮对中装置的2D示意图

4 结 语

在快走丝线切割加工中,穿绕丝时电极丝在下导轮中实现对中,对于确保加工精度、减少机床故障等都很重要。而电极丝与下导轮对中受到光线环境影响及机床导轨加工工件的遮挡使得对中操作费时费力。本文设计的一种不依赖环境光也不需要经验,且方便实现对中操作的对中装置,具有重要的参考价值。