基于UG的抽湿机后模型芯数控编程

吴升富,谢英星,陈梓英

(中山职业技术学院,广东 中山528400)

0 引 言

随着加工中心和数控编程软件的推广,越来越多的模具零件都是由加工中心加工的,模具零件表面的曲面分成多种不同的类型,如胶位面、分型面、避空面、顶针孔、斜顶孔、镶件等,这些不同的曲面对加工的要求各不相同[1-2]。因此,编程工程师除了熟练掌握编程软件之外,还必须了解模具的结构,才能编写出高质量的数控程序。编程人员在数控编程前,必须对模具零件的结构进行分析,了解模具零件上不同的曲面和加工要求。对于胶位面,必须精加工,而且表面粗糙度必须达到图样要求;对于分型面,必须预留少量余量,便于钳工进行配模;对于避空位,允许少量过切,有利于钳工配模;对于顶针孔、斜顶孔、镶件孔等,是由线切割或者其他方式加工出来的,不需要用加工中心加工,必须在实体图上进行封闭,防止刀路对这些孔位进行加工;对于零件上的拐角位,应留有少量余量,利于电火花加工[3-4]。

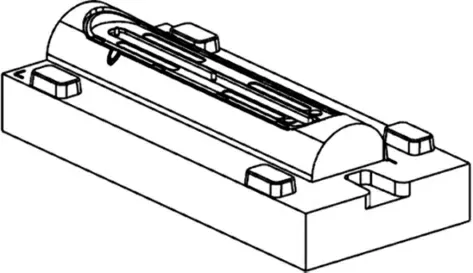

现以抽湿机后模型芯为例,详细介绍数控编程基本步骤和方法,该零件图如图1所示。

1 工件结构分析和刀路分析

1.1 零件图上孔位、筋位、流道和镶件等的整理

图1 抽湿机后模型芯

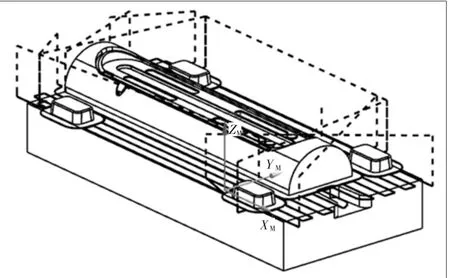

该后模型芯表面有许多顶针孔、斜顶孔、镶件孔、筋位等,为防止加工中心加工这些孔位,在编程前必须封闭这些孔位;工件表面的潜水口流道不需要加工,也应删除;实体上有3个细长的镶件,这3个镶件是可替换的零件,不需要用加工中心加工,也应从实体上删除,删除这些特征后,工件表面更加简洁,如图2所示。

1.2 拐角位分析

型芯上有10 个拐角位,无法用铣刀清除拐角位的材料,必须用电火花方式加工;在工件上表面有一个环形槽,宽度只有0.48 mm,深度为3.5 mm,这条槽的空间太小,不能用加工中心加工出来,用电火花加工的方式才能加工,因此这10个拐角位和工件上表面的环形槽不需要精加工,只需要粗加工,可以留少许余量给电火花加工。

工件上表面的凹坑里,还有5条宽度为12.5 mm、深度为3 mm的槽,这5条槽可以用加工中心加工出来;工件右边的凹坑,拐角的半径为R5 mm,深度为10 mm,也可以用加工中心加工出来,这几个地方必须用加工中心加工到位,不留余量。

1.3 加工用刀具分析

型芯的材料选用GS738,材料的硬度较高(38~40 HRC),加工时应选用硬度较高,且具有较高的耐磨性、韧性的刀具进行切削。有两种刀具满足加工需求:一种是合金刀,其硬度在89~93 HRC之间;另一种是涂层刀(即刀粒刀),涂层刀具有表面硬度更高、耐磨性好、化学性能稳定、耐热、耐氧化等特性。根据工件的实际情况,选用不同的刀具[5-7]。

图2 工件形状更加简洁

由于该工件的粗加工量大,适合使用直径较大的涂层刀(比如φ35R5的刀粒刀)进行加工。半精加工的刀具用φ16R0.8的刀粒刀;曲面的精加工用φ10R5的合金刀;分型面是平面,适合用φ16R0.8的刀粒刀,上述3种刀路的主轴转速、进给速率、背吃刀量应根据不同的情况选择不同的切削参数。

2 数控编程过程

2.1 编程前的准备

1)选取“应用模块|加工”命令,进入加工环境。

3)单击“创建刀具”按钮,创建4种刀具,分别是φ30R5(刀粒刀)、φ16R0.8(刀粒刀)、φ10R0(10 mm立铣刀)、φ10R5(10 mm球头刀)。

2.2 设计开粗刀路

1)单击“创建工序”按钮,在【创建工序】对话框中“类型”选“mill_contour”,“工序子类型”选“型腔铣”,“程序”选“NC_PROGRAM”,“刀具”选“D30R5”,“几何体”选“WORKPIECE”,“方法”选“METHOD”。

2)在【型腔铣】对话框中“方法”选“METHOD”,“切削模式”选“跟随周边”,“步距”选“刀具平直百分比”,“平面直径百分比”为60%,“公共每刀切削深度”选取“恒定”,“最大距离”为1 mm。

4)因为工件上有许多拐角,拐角处的刀路应该圆角过渡,编程工程师可以在软件上设定加工拐角的刀路产生圆角,具体方法是点开“拐角”选项卡,合理设置“拐角处的刀轨形状”、“圆弧上进给调整”和“拐角处进给减速”3个选项的参数,如图3所示,这样就能降低拐角位的切削速度,减少拐角位的数据点,在刀路上添加过渡圆角。

图3 设定刀路圆角参数

6)单击“生成”按钮,生成型腔铣刀路,如图4所示。

2.3 增加专门清除拐角区域的余量刀路

在粗加工之后,由于拐角位残留较多的余量,不能直接进行半精加工,还需要设计专门清除拐角区域余量的刀路,用φ16R0.8的刀粒刀,用等高铣削的方式切除上次刀路未加工的拐角部分,刀具的参数为:主轴转速为2000 r/min,背吃刀量为0.5 mm,进给速率为1000 mm/min。加工刀路如图5所示。

图4 型腔铣刀路

图5 切除上次刀路未加工的拐角部分

2.4 半精加工刀

在清除拐角区域的刀路之后,工件表面各部分的余量较多,而且不均匀,为了使型芯各部分的余量达到精工加的要求(0.2~0.3 mm),还需要设计半精加工刀路,该工件的半精加工用φ16R0.8的刀粒刀,采用等高铣削的方式进行加工,加工参数与加工拐角位的参数相同,加工刀路图略。

2.5 精加工刀路

该工件上有分型面、胶位面、锁紧位、枕位等,由于这些位置在模具零件中的作用各不相同,因此这些不同的位置必须分开加工。

1)加工胶位面。在精加工胶位面时,必须按图样要求,将胶位面加工到位,不留余量,另外为了保持工件拐角位的完整性,以及保持不同曲面相互独立性,最好是对不同的胶位曲面分别设计刀路[8-9]。该工件的胶位设计了多种不同的刀路,右端面用φ16R0.8的刀粒刀进行等高铣削,侧面用φ16R0.8的刀粒刀进行等高铣削,最上面的圆弧面用φ10R5的球头合金刀进行平行铣削,顶部的槽用φ10R0的立铣合金刀用平面铣削方式进行加工,如图6所示。运用不同的刀路加工方式能最大限度地保持胶位面的完整性和美观性。

图6 多种不同的刀路加工胶位面

2)加工锁紧位。工件的分型面上有上4个长方形的凸起,它既不是胶位,也不是分型面,主要作用是在注塑时使前、后模不产生错位现象,在数控加工时,这里应留0.02 mm余量,以便钳工作业,此处的具体刀路是用等高铣削方式进行加工(φ16R0.8的刀粒刀),刀路如图7所示。

3)加工分型面的刀路。该工件的分型面是平面,加工面较大,适合用较大的刀具进行加工,但由于4个凸起与型芯之间的距离只有19.5 mm,因此该平面适合用φ16R0.8的刀粒刀进行加工。由于该分型面是平面,不需要避空,也不能留余量,必须加工到位,必须保持分型面的平整,现在以平面加工的方式加工该工件的分型面,刀路如图8所示。

图7 精加工凸起的刀路

图8 加工分型面的刀路

4)加工锁紧位上表面的刀路。锁紧位的上表面既不是胶位面,与不是分型面,这里可以稍微避空,也没有表面粗糙度要求,适合用φ16R0.8的刀粒刀用平面铣削方式进行加工,刀路如图9所示。

图9 加工锁紧位上表面的刀路

5)加工凹陷位。工件的一端有一个凹坑,它既不是胶位面,也不是分型面,主要是起导向作用,在数控加工时,凹坑的侧壁应留0.02 mm余量,以便于钳工作业,由于此处的拐角位的R角为R5 mm,不适合用刀粒刀加工,适合用φ8R0的合金刀立铣刀以外形铣削的刀路,按步进方式进行加工,由于该凹陷位的宽度达到22 mm,大于刀具直径的2倍,因此还必须添加一个刀路,清理凹坑平面上未能加工的部分,刀路如图10所示。

6)加工型芯上表面小槽的刀路。工件的上表面有5条小槽,宽度为12 mm,深度为3 mm,这5条小槽可以用φ8R0的合金刀,用平面铣削方式进行加工,刀路如图11所示。

7)仿真模拟。当加工程序编制完成之后,还将进行仿真模拟,如图12所示,检查所编写的程序是否正确,是否出现撞刀等不合理的现象,如果发现异常现象,应立即修改程序,直到程序完全正确为止[10]。

图10 加工凹陷位的刀路

图11 用φ8R0的合金刀加工小槽

图12 刀路仿真模拟

3 结 语

在对模具零件进行编程时,首先对模具零件进行充分的分析,正确区分模具零件上胶位面与分型面,型位孔与顶针孔,模具零件上的原身留与镶件等,对模具零件上哪些位置必须加工到位,哪些位置必须避空,哪些位置必须留余量,哪些位置留给电火花加工,对于加工模具零件的这些基本知识,应做到胸有成竹,希望初学模具零件编程的人员用心学习,除了掌握数控编程软件之外,还要努力掌握基本的模具结构。只有在充分掌握模具结构的基础上,才能编写出合格的数控程序,要想成为一名优秀的模具数控编程员,要经过一个长期学习的过程。