叉车用双导轮液力变矩器的动力性研究

安徽合力股份有限公司 袁正 王永国

本文对单导轮液力变矩器和双导轮液力变矩器的特性进行了对比分析,并通过对同款发动机的共同工作特性和整车的动力性进行分析研究。最后通过理论计算和实车试验验证了双导轮液力变矩器在叉车传动系统中的优越性。

一、引言

叉车采用液力传动,实现无级变速的同时也为驾驶员的操作提供了方便,大大降低了其工作过程中的疲劳强度并提高了其工作效率。对于液力传动的叉车,影响其动力性的因素有很多,其动力性是由液力变矩器和发动机组合后的输出及传动机构共同决定。单导轮液力变矩器(以下简称“单导轮变矩器”)在起着无级调速、自适应性和缓冲减振功能的同时也存在着如低速时效率较低,变矩范围和高效率区间较窄等不可忽视弊端,双导轮液力变矩器(以下简称“双导轮变矩器”)的问世很大程度解决了上述问题,双导轮变矩器因其可以在很大程度上提高低速比区的效率,拓宽变矩比和高效区范围,提高能容系数等优势。同时,双导轮变矩器随着外负荷的变化而自动调速时,相当于两挡速度,这样可以简化变速箱的结构和降低驾驶员的操作强度。本文基于MATLAB/GUI平台,对发动机与单、双导轮变矩器的共同工作的输入和输出特性进行对比分析和研究。

二、变矩器特性对比分析

液力变矩器是以液力传动油作为工作介质的液力传动机械,利用油液动量矩的变化实现扭矩转换和传递。使用液力变矩器可以实现发动机轻载启动,有效隔离和吸收来自发动机和传动系统的振动,实现柔性传动。它能够使车辆根据负载和道路阻力的大小,自动调整行驶速度和牵引力,实现无级变速,提高通过性能,减少换档次数,改善驾乘舒适性,并能提高发动机和传动系统零部件的使用寿命。

图1 单导轮变矩器

普通循环圆直径为315mm的单导轮变矩器,如图1所示,相对于同循环圆直径的双导轮变矩器,如图2所示,也有其不可忽略的缺点:(1)低速比时,虽能实现一定变矩比传动,但其传递效率较低,功率损耗较大,造成系统有较大的发热量;(2)由于变矩比范围的限制,需要变速箱增加排挡数进行进一步调整输出扭矩和转速,以满足整车对牵引力和速度的要求;(3)能容低,对吸收发动机的功率受到限制,一定程度上降低了发动机的功率利用率和整车的平均速度,同时也造成发动机选型受到限制。

图2 双导轮变矩器

双导轮变矩器是一种四元件综合型的液力变矩器,如图2所示,第一导轮3和涡轮2分别与变速箱内不同传动比的齿轮相连,用于变速箱的动力输入,第二导轮9通过第二单向离合器8与固定在箱体上的导轮座7相连。第一导轮主要在低转速比时工作,此时传递大部分的功率;第二导轮主要在高转速比时工作,在低转速比范围传递的功率较小。双导轮变矩器具有较高的失速变矩比,较宽的高效工作区,且可以简化换挡操作,减少变速箱的排挡数,可以大幅度缩小变速箱的外形尺寸,更加有利于整车紧凑的结构设计,同时通过图1和图2对比可以发现,双导轮变矩器的缺点就是结构复杂,对零部件的精度要求较高。

图3 两变矩器原始特性曲线

从图3两变矩器原始特性曲线中,可以看出速比在0~0.35时,双导轮变矩器由于第一导轮的作用,其变矩比K2、能容λB2和效率η2明显高于单导轮变矩器。随着转速的进一步增加,速比在0.35~0.6时,单导轮变矩器参数(K1、λB1、η1)略高双导轮变矩器,而双导轮速比在大于0.4时第二导轮开始起作用,各参数(K2、λB2、η2)得到继续提升,速比在0.6~0.95区间时各参数均超过单导轮变矩器,且在失速和偶合工况点时,双导轮变矩器的失速变矩比和耦合点速比均高于单导轮变矩器,充分说明其变矩性能较好。同时,从图3中变矩器能容对比曲线可以看出,在传动比0~0.3范围内,双导轮能容大说明变矩器可以吸收并传递更大的功率和扭矩。在不改变发动机输入的情况下,能容增大将使得变矩器能够地与发动机更加合理的进行匹配,更好地吸收发动机的功率,在使得叉车的动力性能得到提高的同时,低速比的高效率也使得叉车的经济性得到改善。鉴于双导轮变矩器变矩范围宽,低速效率及平均效率高和高能容等优点,其在叉车传动系统中得到广泛的应用,并充分展示了其独特的优势。

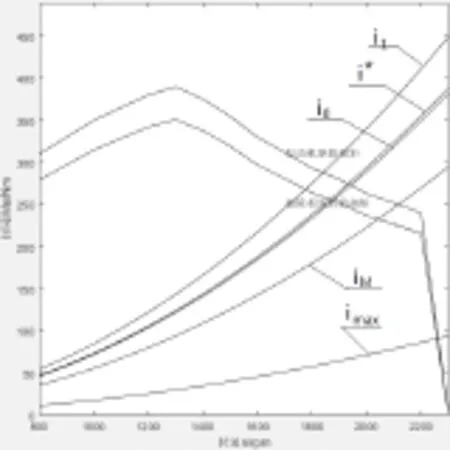

三、共同工作输入特性的对比分析

变矩器对发动机的负荷分布特性(输入特性)和叉车的主要使用性能(输出特性)有很大的影响。叉车的动力性和经济性在很大的程度上取决于发动机与变矩器的共同工作是否良好,叉车发动机和变矩器都有自己独立的工作特性,合理的匹配能使叉车获得良好的燃油经济性,动力性和低的排气污染。图4和图5分别是单导轮变矩器和双导轮变矩器与某型发动机共同工作特性曲线。

图4 单导轮变矩器与发动机 共同工作特性曲线

图5 双导轮变矩器与发动机 共同工作特性曲线

从图4和图5中可以看出,该款发动机与两变矩器的全功率匹配均可以满足设计使用要求,且具有三个特点。

第一,在失速工况时(i0),双导轮变矩器较单导轮变矩器其输出特性曲线更加接近发动机最大扭矩点,其起步和加速性能较好。匹配单导轮变矩器的发动机,则需要在变速箱增加排挡数的条件下才能实现相同的性能。

第二,在最大效率工况时(i*),双导轮变矩器较单导轮变矩器其输出特性曲线更加接近发动机最大功率点,其功率利用率较高。

第三,变矩器速比在0~0.85区间时,基本上都在发动机的输出扭矩平缓和稳定工作区间范围内,两变矩器均可以充分利用发动机功率,而双导轮变矩器则更加充分地利用其较宽的高效工作区域(i1,imax),传递发动机的功率,使叉车具有较大的平均速度和作业生产率。

最后,该共同工作区域也在发动机燃油消耗率较低的区域附近,发动机的输出扭矩平稳,在提高发动机使用寿命的同时降低了燃油消耗,使叉车具有良好的经济性和低排放性能。

四、 共同工作输出特性的对比分析

图6 单导轮变矩器与发动机共同工作输出特性曲线

图7双导轮变矩器与发动机共同工作输出特性曲线

发动机与变矩器共同工作输出特性,是指变矩器输出轴上的扭矩Mt,功率Nt,发动机耗油量和比油耗ge,以及发动机转速ne随输出轴(涡轮)转速nt的变化曲线。从图6、图7中可以看出,首先,在失速工况时,双导轮变矩器的输出扭矩将近是单导轮变矩器的两倍,这样使的车辆起步时获得较高的驱动力和良好的起步加速性能及爬坡性能。其次,输出扭矩的变化,双导轮变矩器从失速工况的1500.81Nm到最大转速时的104.6Nm的范围内进行自动无级调速,充分展示了其自适应性和提高整车的通过性。单导轮变矩器则只有在失速工况的753.76Nm到最大转速时的81.1Nm的范围内进行自动无级调速,因此对于4吨及以上叉车需要变速箱增加一级排挡数,来满足叉车对速度和牵引力的要求。最后,两者的最大输入功率均在高效区的转速范围内,则均可以发挥最大功率,但由于双导轮变矩器的平均效率高,致使其输出功率高,因此有较高的功率利用率和平均行驶速度,对提高作业效率非常有利。

五、加速特性对比分析

叉车的动力性能是叉车整车性能中最重要、最基本的性能。由于叉车的行驶速度较低,用原地起步加速时间来表示叉车的加速能力。叉车原地起步加速时间是指叉车由第一挡起步并以最大的加速度,逐步换至最高挡后达到最大车速所需要的时间,本文是基于MATLAB/GUI并采用微小的时间间隔进行迭代加速时间和速度的计算,然后将匹配单、双导轮变矩器整车的时间-速度曲线绘制到一张图中进行对比分析,如图6所示。单导轮变矩器通过配置两挡变速箱与双导轮变矩器配置的前进后退各一个挡的位的变速箱对整车有相同的最大牵引力和车速,图6是在此前提下的整车满载加速特性曲线,满载工况以全油门开度时,两者均能在3s内加速到12km/h,随后单导轮变矩器在整车换入II挡后加速平缓,在15.54s后将车速提升到最大车速22.2km/h。而双导轮变矩器能实现全程无级调速,加速较快,在12.1s后将车速提升到最高车速23.85km/h。单导轮变矩器虽能通过变速箱进一步调整整车的牵引力和车速,但加速性能是靠其与发动机的工作特性来实现。由此可以看出,双导轮变矩器在简化变速箱结构的同时也给整车带来良好的加速性能,则进而提升整车的作业效率。

图8匹配单、双导轮变矩器的整车加速特性曲线

六、结语

本文首先对单、双导轮变矩器的原始特性进行了对比分析,并对二者分别和同款发动机的共同工作的输入、输出特性进行了研究。然后通过对整车动力性的对比分析和实车试验,验证了匹配双导轮变矩器给整车带来的性能明显优异于匹配单导轮变矩器给整车带来的性能,同时双导轮变矩器简化了变速箱结构从而减小了变速箱的外形尺寸,对整车的结构设计和未来的小型化设计带来了巨大贡献。