山钢日照公司2#5 100 m3高炉开炉达产实践

芶 毅,蒋学健,马振军,王雪朋,赵善阳

(山东钢铁集团日照有限公司,山东 日照276800)

1 前言

山钢日照公司作为沿海新建的新型钢铁联合企业,整体设计贯彻新型钢铁企业的科学设计理念。2#5 100 m3高炉共有40个风口,设有4个铁口,铁口夹角81°;铁水的调运采取汽车运输,采用“一罐到底”铁水运输工艺;高炉矿焦槽采用联合矿焦槽系统;热风炉系统为4座卡鲁金顶燃式,2座顶燃式预热炉,配置煤气、空气双预热系统。2019 年4月11日点火开炉,开炉工作安全顺利,并实现了快速达产。

2 开炉前的准备工作

2.1 高炉烘炉

高炉烘炉用时18 d,烘炉重点为炉底、炉缸[1],安装6 支烘炉电偶,炉底安装3 支,风口安装2 支,炉体安装1 支,在38 个风口安装Φ108 mm 烘炉导管,烘炉结束时炉底3 层炭砖表面炉芯温度为139.6 ℃,达到了预期烘炉效果。

2.2 高炉气密性试验

开炉前进行两次气密性试验,试验范围为风机→冷风管道及混风管道→高炉→旋风除尘器出口,包括炉顶料罐、均排压管路及均压煤气回收系统。人员共分9 组,检漏前进行了严格的安全技术交底,以50 kPa 为一个梯度进行逐步升压,升压与检漏工作交替进行,最高检漏压力为280 kPa,打压后对检查出的漏点进行处理,处理完后再次打压检漏直至无漏点为止。

2.3 开炉装料

开炉原燃料结构为80% 烧结+15% 球团矿+5% 高硅块,辅料为石灰石、硅石、锰矿、蛇纹石、萤石,全部采用自产焦炭。

本次开炉装料共分15 段(见表1):第1 段为铺底焦+枕木;第2段为净焦;净焦装入位置在炉腰上沿;第3段为空焦,空焦装入位置在炉腰上沿以上4 m;负荷料分12 段装入炉内。焦炭负荷为0.05~2.20,实际装入体积与计划较接近,计划全炉负荷3.6,铁量629 t,全炉碱度0.81。

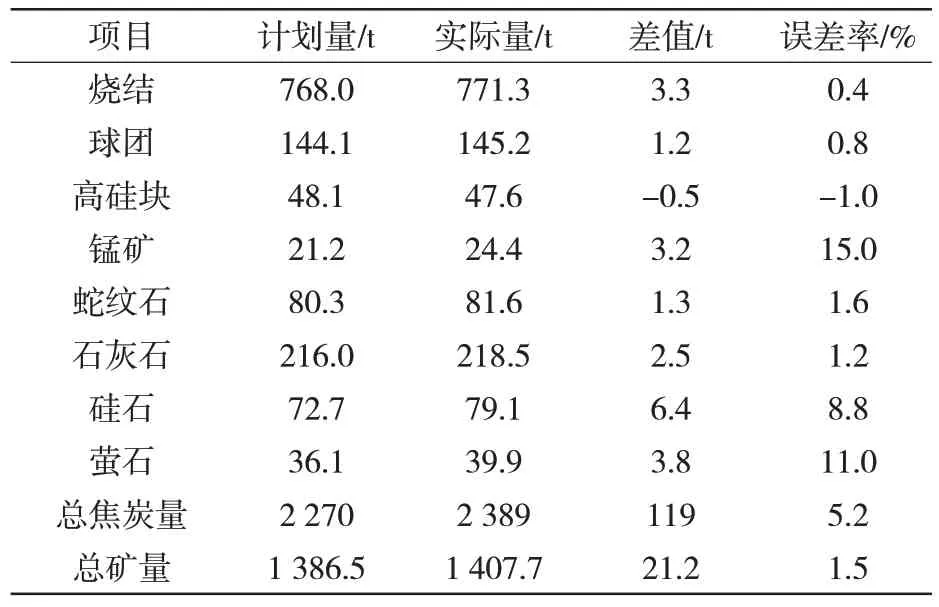

表1 2#5 100 m3高炉开炉装料情况

装料完成后对计划与实际装入量进行校核(见表2),焦炭比计划量多119 t,实际全炉负荷达3.9,铁量619.6 t,全炉碱度0.78,焦炭核算水分为0.8%,因装完计划净焦量后实际料线比计划料线深约0.3 m,故实际净焦量增加60 t,装空焦阶段回调焦炭30 t,在装正常料时多次调整料面中心漏斗深度,实际装焦量比计划多89 t。安装布料网格后为了增加测量料流轨迹、宽度及落料点的频次,采用“一批多罐”的布料方式装入正常料,完成了最大装焦量、FCG 曲线、溜槽倾角校核、料流极限角度等布料关键参数的测量。装料测试过程外聘技术人员对料面进行扫描,为合理调整料面形状提供了良好的技术支持。

表2 2#5 100 m3高炉计划与实际装料校核记录(含铺底焦)

3 开炉实际操作

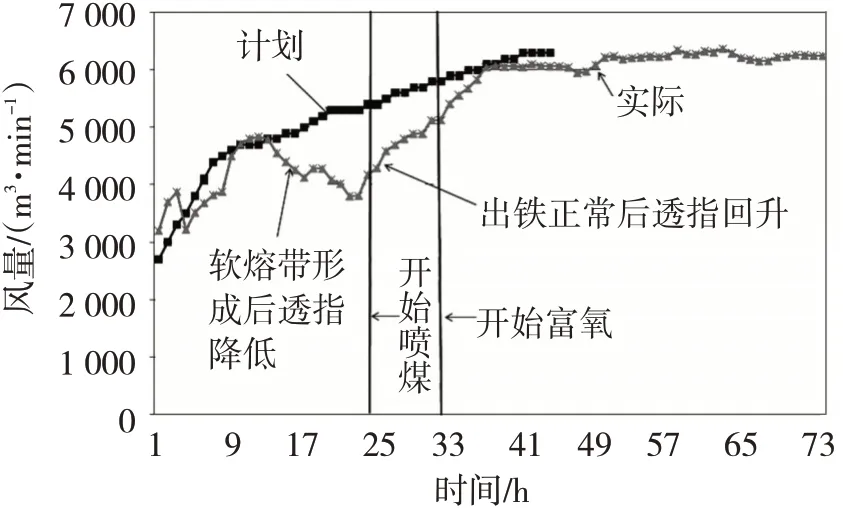

3.1 点火后72 h风量

2#5 100 m3高炉于2019 年4 月11 日2:56 点火送风,配加12 个Φ100 mm 衬套,风口面积0.434 1 m2,送风风量为3 200 m3/min,送风比达0.63。3:32风口全部着火,3:45 探尺开始下料,40 min 后加风至3 800 m3/min,8:48引高炉净煤气至煤气总管,9 h后加风至4 800 m3/min,软熔带形成后透指逐步降低至30.8。操作上采取减风措施过渡,出渣铁正常后风量逐步回升,开炉点火送风72 h内未出现管道行程、崩悬料现象(见图1)。

图1 2#5 100 m3高炉开炉后72 h风量趋势

3.2 点火后72 h焦比

高炉点火送风后,考虑到实际全炉负荷增加0.3,且为了实现快速喷煤富氧,前24 h内大焦负荷及焦比调增速度较快,首次铁生铁含硅4.8%,完全满足快速加热炉缸条件。点火后30 h 生铁含硅降至低于1.0%,后续增加大焦负荷、降低焦比幅度变缓,实现了24 h 高炉喷煤,32.5 h 富氧的好成绩(如图2所示)。

3.3 出铁前准备及首次铁控制

图2 2#5 100 m3高炉开炉72 h焦比、大焦负荷趋势

点火送风后35 min4 个铁口煤气导出管均点燃煤气火,为了控制出铁场噪声,4 个铁口煤气导出管前端均安装消音器。12:20 开始逐渐烧掉4 个铁口导出管消音器,炉前人员疏通铁口煤气导出管,保持通畅,至15:20,4 个铁口均来渣并喷焦炭,炉前陆续烧开铁口并采取堵口措施。16:00 炉前开始做出铁前准备工作,首次铁选用5#铁口,将主沟挡高度为500 mm 河沙,渣沟铺垫河沙,撇渣器大井前挡500 mm 高的沙坝,7#铁口作为第二炉铁选用铁口,主沟中段做沙坝拦截。14:30 高炉风量4 850 m3/min,因透指逐步降低,逐步减少风量过渡,18:15 高炉风量降低至4 123 m3/min,经开炉小组商讨后决定打开5#铁口出铁。18:25—20:38两次打开5#铁口,均为出渣操作,考虑安全需求,进行放火渣,首炉渣温1 466 ℃,累计出渣约200 t。21:04 第三次打开5#铁口,累计风量466 万m3,21:18 铁水顺利过撇渣器,首次铁炉温4.8%,铁水温度1 440 ℃,二元碱度0.97,因炉温较高,仍进行放火渣操作。

为了促进日照公司铁钢系统平衡,2#5 100 m3高炉开炉后快速降硅,通过合理调整焦炭负荷,快速实现富氧喷煤等措施,在铁水含硅满足炼钢需求的条件下,控制铁水温度在合理范围,为高炉开炉后续正常生产提供了热量储备(见图3)。

图3 2#5 100 m3高炉开炉72 h[Si]与铁水温度趋势

3.4 开炉后3周高炉主要指标

高炉点火送风后,第2 d利用系数达到1.01,因受开炉风口配加12 个衬套影响,13—22 日风量难以上攻,压差维持较高水平,高炉利用系数维持1.70~1.90 范围。经商讨决定于4 月23 日休风2 h 40 min 去除8 个风口衬套,风口面积调整为0.471 0 m2,复风后风量快速提升至6 900 m3/min 水平,29日风量进一步提升至7 300 m3/min,高炉全压差逐步降低至191 kPa,实现了高炉“松动强化”(如表3所示)。

表3 2#5 100 m3高炉开炉3周(4月)主要指标

4 结 论

4.1 本次开炉采用均匀配加风口衬套、全开风口的方式点火送风,有利于高炉炉缸初始气流合理分布,选用衬套内径合理,焦炭负荷增加至3.50后,实现了全风口喷煤,结合开炉实际装料情况,前24 h焦炭负荷调整到位,创造了山钢日照公司特大型高炉快速富氧喷煤的新记录。

4.2 在受开炉风口面积局限的条件下,高炉主要指标难以快速提升,23 日果断调整风口面积,为高炉主要指标快速提升奠定了基础。本次开炉降硅速度控制合理,生铁含硅自4.8%降至低于1.0%,用时30 h,有利于炼钢消化铁水,促进了铁钢系统平衡良性循环。

4.3 点火送风后,热风温度上升较慢,3 h 后才上升至300 ℃,但点火送风36 min 后风口全部着火,硬质杂木的燃点在250~330 ℃范围,判断热风温度电偶故障,12 日采取在当前风温基础上增加250 ℃后数据作为实际风温值,23日休风更换热风温度电偶后实际风温较之前相差281 ℃,开炉前对关键设备可靠性的重视程度不够是本次开炉工作中的不足之处。