新型炉体冷却结构的设计应用

赵艳霞,祁四清,王春龙

(中冶京诚工程技术有限公司,北京100176)

1 前 言

作为高炉高热负荷区域的炉腹、炉腰及炉身下部,是决定高炉长寿的关键部位之一。该部位工况较为复杂,其采用的冷却结构和冷却设备的材质至关重要。从设计角度出发,此部位最好的耐材是稳定的渣皮,因此解决炉腹、炉腰及炉身下部寿命的关键是冷却结构[1]。中冶京诚根据多年的冷却壁破损调研,结合各种冷却结构的优点,并且在多年板壁结合炉体结构设计和研究的基础上,开发出一种新型炉体冷却结构。

2 炉体冷却结构类型

炉腹、炉腰及炉身下部区域冷却结构主要有以下3种类型。

2.1 密集式铜冷却板结构

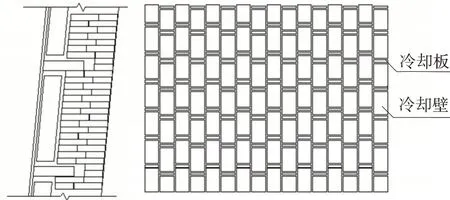

密集式铜冷却板结构特点是各层冷却板之间的间距小,约300 mm,将纯铜制造的冷却板插入高炉砌体内,以降低内衬的温度,密集式铜冷却板结构如图1所示[2]。

图1 密集式布置的铜冷却板结构

该冷却结构属于点式冷却,对耐火材料的冷却欠均匀。随着耐材的侵蚀,冷却板前端裸露在炉内,容易造成熔损性烧坏,维护量大,不易形成平滑的操作炉型。

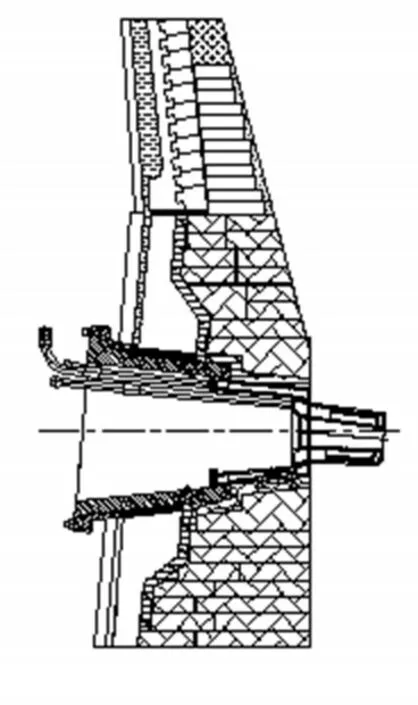

2.2 板壁结合冷却结构

板壁结合就是冷却板与冷却壁相结合的冷却结构,冷却板呈“品”字形布置在冷却壁的四周和中心,以便形成稳定渣皮,使冷却设备长期稳定工作,并可靠地保护炉壳。板壁结合冷却结构布置如图2所示。

图2 板壁结合冷却结构

板壁结合冷却结构的优点在于为炉腰和炉身下部区域保护砖衬和形成渣皮创造了良好的条件,从而达到保护冷却壁的目的。在高炉操作严格控制边缘气流的条件下,可以达到长寿的目的。日本川崎钢铁公司千叶厂6#高炉第1 代、第2 代均为板壁结合结构,创造了炉役20 a 以上的高炉长寿记录。中冶京诚在350~2 560 m3高炉设计中,均有板壁结合结构成功应用的案例。但板壁结合冷却结构仍存在由于冷却板伸入炉内较长,冷却板易损坏,且炉壳开孔多,施工难度较大,配管复杂等缺点。

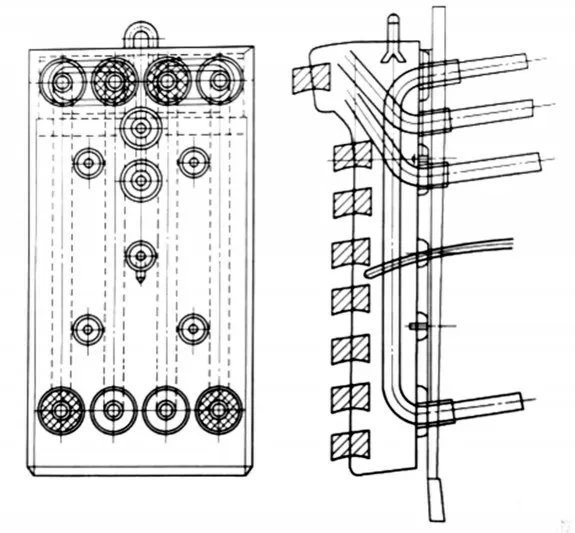

2.3 冷却壁结构

1)凸台冷却壁结构。炉腹、炉腰及炉身下部区域采用厚炉墙结构。有些高炉在炉身下部采用了带凸台的球墨铸铁冷却壁,结构形式见图3。有的凸台设置在冷却壁上端,也有设置在冷却壁中部的实例。凸台用来支撑上部的砖衬,以延长冷却壁寿命,使本体能承受更大热流强度的冲击。但是,由于凸台本身暴露在炉内而过早损坏,从而没有达到预期的效果。

图3 带凸台的冷却壁结构

2)铜冷却壁结构。20 世纪90 年代以来,铜冷却壁的使用效果得到认可。为了大幅度延长高炉炉身寿命,铜冷却壁得到了广泛应用。铜冷却壁导热性好,冷却强度大,冷却壁体温度均匀,表面工作温度低,能快速形成稳定的渣皮,是迄今为止最能体现自我造衬、自我保护的无过热冷却设备。国外很多采用铜冷却板的高炉纷纷采用了铜冷却壁结构,国内新建和大修高炉在此区域也多选择了铜冷却壁结构。其结构如图4 所示。我国使用铜冷却壁的个别高炉,由于高炉操作、产品制造及冷却壁衔接结构等不同原因,在生产过程中也出现了一些问题,给高炉操作带来了较大的影响[3]。

图4 铜冷却壁冷却结构

3)镶砖全铸铁冷却壁结构。目前,铸铁冷却壁制造质量和维护技术有了较大提升,全铸铁冷却壁高炉易控制炉况及日常操作,国内有些大中型高炉开始采用镶砖全铸铁冷却壁结构。炉腹、炉腰及炉身下部处于软熔带区,炉料磨损冲刷、渣铁化学侵蚀、热震等破坏作用同时存在,是高炉工况最恶劣的区域之一。此部位镶砖全铸铁冷却结构的使用效果还有待实践的检验。

3 新型炉体冷却结构及应用

根据多年的冷却壁破损调研,结合各种冷却结构的优点,并且在多年板壁结合设计和研究的基础上,中冶京诚创新开发了一种新型炉体冷却结构。

3.1 新型炉体冷却结构介绍

新型炉体冷却结构也称之为组合式冷却壁结构,即铸铁(铸钢)冷却壁镶嵌铜冷却条的组合式新型冷却结构。铜冷却条可以采用铸造、钻孔等方法制造而成,嵌入冷却壁热面燕尾槽内,起到强化冷却作用。铜冷却条凸出冷却壁本体约50 mm,起到支撑和固定渣皮的作用,使渣皮更加稳定。组合式冷却壁结构见图5。

图5 组合式冷却壁结构

3.2 新型炉体冷却结构特点

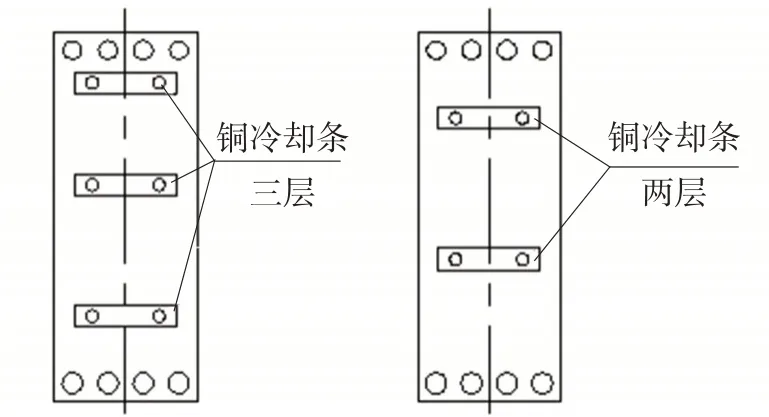

1)冷却强度适宜,利于渣皮稳定。新型冷却结构充分利用了铜导热性能好、冷却效果显著的特点,使得镶嵌铜冷却条的铸铁(铸钢)冷却壁综合导热系数有所提高,提高了冷却强度,有利于渣皮的快速形成,从而有效保护冷却设备。同时,由于铜冷却条间隔设计,间距可根据使用部位以及冷却强度的需要灵活布置,铜冷却条的布置形式见图6。可以实现单独控水,避免因为过度冷却形成过厚的渣皮而导致其频繁脱落,利于高炉稳定操作。

图6 铜冷却条灵活的布置形式

2)结构设计合理,利于延长使用寿命。该新型冷却结构利用了板壁结合冷却结构的思路,在铜冷却条本体镶嵌入铸铁(铸钢)冷却壁后,凸出冷却壁壁体约50 mm。既可以为渣皮稳定存在提供有效固定和支撑,又可以避免板壁结合结构伸入炉内过长导致容易烧坏,从而有效保护了冷却设备,延长了冷却设备的使用寿命。从制造工艺方面来看,铜冷却条采用铸造工艺,冷却水管整根铜管弯制而成,没有焊接点,避免铜冷却壁水管与本体易脱焊的问题出现,减少维修量,延长使用寿命。

3)成本低,回收率高。该新型冷却结构的主体仍然为价格较低的铸铁或铸钢,镶嵌少量的铜冷却条,与铜冷却壁相比,投资大大降低。以1 300 m3高炉炉腹、炉腰及炉身下部两段为例,采用新型冷却结构(以铸铁冷却壁为主体)的投资成本约为铜冷却壁的1/4,与铸钢冷却壁相当。高炉容积越大,节省的投资额度越多。从结构上可以看出,铜冷却条与铸铁(铸钢)冷却壁相互独立,可自由拆卸。同时铜冷却条为纯铸造铜,如果不考虑生产中的磨损,可实现100%回收。

3.3 应用实例

某钢厂1 380 m3高炉升级改造,原高炉炉腹处冷却壁距离风口回旋区较近,烧损严重甚至烧穿漏水。应用中冶京诚炉腹区冷却结构衔接技术,调整了冷却壁的安装角度,同时采用了新型炉体冷却结构。该改造工程在炉腹冷却壁热面设置3 层铜冷却条,在炉腰冷却壁的热面设置2 层铜冷却条,共设5 层铜冷却条。铜冷却条采用中压净环水单独冷却,5层铜条串联的形式。高炉改造投产以来,炉腹、炉腰处冷却壁温度均维持在70 ℃左右,温度波动小,渣皮操作稳定,生产状况良好,高炉生产指标得到进一步提高。

某钢厂3 200 m3高炉,大修改造前炉腹、炉腰及炉身下部采用5段铜冷却壁,大修改造采用了新型炉体冷却结构,在炉腹、炉腰冷却壁的设置6 层铜冷却条,目前使用效果良好。改造前后冷却形式对比见图7。

图7 大修改造前后冷却形式对比

4 结 语

新型炉体冷却结构吸收了以往冷却结构的优点,同时克服了存在的缺点,起到了强化冷却、稳定渣皮、利于高炉稳定操作的作用,是一种经济、高效、长寿的炉体冷却结构。该结构在国内多座新建和大修高炉应用,取得了良好的效果,得到炼铁工作者的关注和认可。