“双渣+留渣”脱磷工艺在生产中的应用与优化

杨 娜

(山东工业职业学院,山东 淄博256414)

1 前 言

钢铁企业之间的竞争主要体现在提高产品质量和降低生产成本两个方面。高碳钢是山东某钢铁企业高技术含量、高附加值产品的主要组成部分,而帘线钢系列又是重中之重。帘线用钢要求钢中磷的含量<0.010%,且磷加硫含量的总和<0.018%,因此要求转炉出钢磷含量<0.006%。对如此高的磷控制要求,同时又要采用拉碳操作保证钢水的纯净度,转炉单渣法脱磷效率最好时只有90%左右,因此采用单渣法脱磷不能满足帘线钢脱磷要求[1-2]。另外,国际铁矿石价格不断攀升,国内低品位铁矿石的利用率越来越高,国内矿石的杂质尤其是磷含量高。随着钢铁市场日益严峻,该厂开始使用国内低品位铁矿石替代进口矿来降低生产成本,但铁水质量受到较大影响,特别是磷含量大幅度上升,已经影响到了低磷钢的开发及常规钢种的生产,如何低成本提高炼钢工序的脱磷率成为该企业面临的重要课题。

结合国内外复吹转炉脱磷理论及该厂的具体条件,分析了复吹转炉脱磷的热力学与动力学条件。经过理论计算、技术分析,为提高转炉脱磷的效率,该厂决定采用了“双渣+留渣”脱磷工艺以保证高碳钢吹炼的脱磷效率,并确保转炉的各项经济、技术指标达到最优化的配置。

2 试验方案的制定

2.1 试验目的

确保前期脱磷率≥60%;强化一倒倒渣效果,倒渣量≥2/3总渣量;优化二次造渣工艺,避免返干、粘枪等不利操作的现象,终点脱磷率≥92%;强化留渣兑铁操作,杜绝兑铁喷溅。

2.2 试验工艺要求

1)留渣、垫料。溅渣护炉后不倒渣,提枪时进行垫料。垫料工艺要求:垫料总量为1/2 石灰总量+1 t 含铁物料矿+1/2 轻烧总量,垫料后需向前大角度摇炉(90°~120°)。

2)兑铁工艺要求。须确保兑铁前炉渣温度降低到1 500 ℃以下,兑铁前需摇炉对炉内渣况进行确认,钢渣必须固化,然后抬炉缓慢兑铁水。

3)一次造渣。石灰加入量按前期碱度2.0计算垫料量、留渣有效CaO 含量;轻烧加入量按前期渣中MgO 含量6%~6.5% 计算垫料量、留渣有效MgO含量;烧结返矿加入量1.5~2.5 t;烧结返矿加入方式为开吹点火后根据铁水Si含量与温度加入返矿,首批次加入返矿数量1.5 t 左右,1 min 后根据化渣情况补加烧结返矿,批次数量300~500 kg(多批次加入)。氧压0.85~0.90 MPa;点火正常后,加入烧结返矿1.5 t 左右,压枪枪位1.2~1.3 m,吹炼2~3 min(根据铁水Si 含量而定)后提枪调渣,碳焰初起时滑枪两次提枪倒渣。

4)一倒倒渣。一倒倒渣关键参数要求:钢水中Si 含量为微量;温度区间为1 400~1 430 ℃,目标1 405~1 415 ℃;炉渣碱度1.8~2.0;渣中FeO含量控制在15%~20%,目标值16%~18%;渣中MgO含量6%~6.5%。倒渣开始后立即将炉体倾动至75°~80°位置,停留3~5 s后,再缓慢摇炉倒渣,在避免钢-渣混出的前提下,尽可能倒净一次渣;测温,取渣样及半钢样。

5)二次造渣。终渣碱度3.0~3.5;MgO含量8%~10%;FeO 含量14%~18 %;CaO/FeO 比值2.5~3.0。采用高枪位点火,点火枪位比正常枪位高300~500 mm,点火正常后加入1 500 kg 烧结返矿,随后加入石灰500 kg,轻烧500 kg,化渣良好后,补加余下的石灰和轻烧,批次≤300 kg,总供氧10 min前加完,过程根据温度与化渣情况补加烧结返矿(多批次小批量加入),13 min 后不再加入含铁矿料。二次造渣的中后期恢复到常规的高碳钢冶炼模式,终点取渣样与两个氧化样。

2.3 试验实施条件

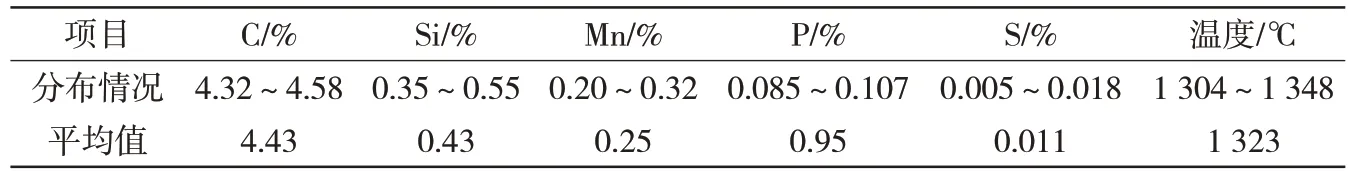

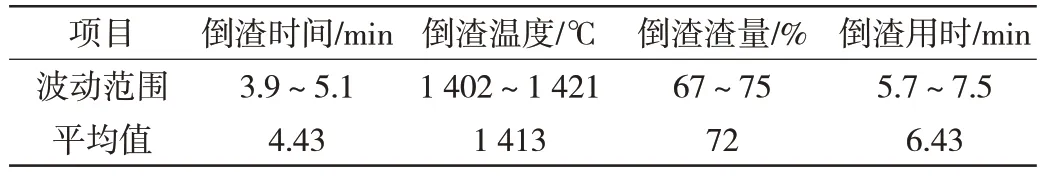

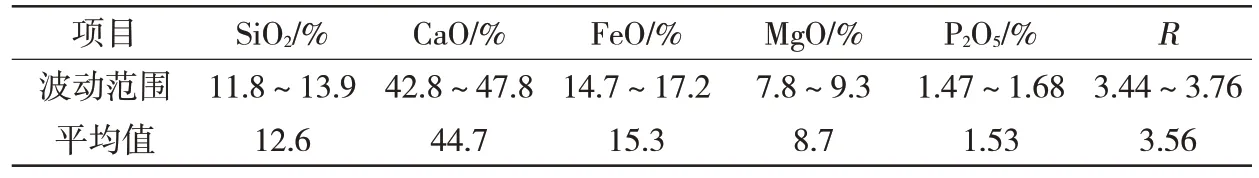

试验铁水条件如表1 所示。一次造渣系组元如表2 所示,倒渣时间、温度、渣量、用时如表3 所示。二次造渣渣系组元如表4所示。

表1 铁水成分及温度

表2 一次造渣渣系组元

表3 倒渣时间、温度、渣量、用时

表4 二次造渣渣系组元

3 试验过程中出现的问题及改进方案

3.1 试验过程中出现的主要问题

一次造渣结束时钢-渣不容易分离,倒渣时容易夹带钢水;一次造渣脱磷效率低,脱磷率在50%~60% 出现频率为34%;脱磷率在60%~70% 出现频率为62%;脱磷率在>70% 出现频率为4%。;二次造渣过程易出现粘枪、返干等不利过程操作的现象;部分炉次吹炼中后期脱磷困难,终点P 含量偏高达0.03%~0.04%,且处理比较困难;转炉冶炼周期延长,一般在5~13 min;下渣量控制稳定性差,回磷量波动大。

3.2 改进方案

1)原辅料。帘线钢生产时铁水Si 含量0.35%~0.55%,磷含量≤0.10%,铁水温度1 300~1 350℃;石灰适量满足使用标准要求;含铁物料只使用烧结返矿,粒度1~3 mm。

2)留渣工艺。当出现上一炉铁水Si>0.60%,终点最高温度>1 680 ℃,终点碳含量<0.04%,终渣R>4.0,二次造渣过程出现严重返干、粘枪等异常情况中一项或多项不留渣。

3)留渣预喷。出钢结束后立即开始溅渣护炉操作,溅渣结束后根据渣况向炉内加入500~100 kg石灰与轻烧白云石,确保炉渣完全固化。

4)兑铁操作。垫料总量:1/2 石灰石或石灰总量+1 t 含烧结返矿+1/2 轻烧总量,兑铁前需摇炉对炉内渣况进行确认,钢渣必须固化;然后执行常规兑铁工艺。

5)一次造渣。辅料加入工艺要求使用石灰石代替石灰,当铁水温度≤1 300 ℃或铁水Si 含量≤0.25% 时,使用石灰。石灰石或石灰加入量参考模型计算结果。轻烧加入量按前期渣中MgO 含量6%~6.5%;加入量参考模型计算结果。烧结返矿加入量参考模型计算结果。烧结返矿加入方式为开吹点火后根据铁水Si 含量与温度加入返矿,首批次加入返矿数量1.5 t 左右,1 min 后根据化渣情况补加烧结返矿,批次数量300~500 kg(多批次加入)。

6)供氧制度底吹运行良好,采用弱顶吹和强底吹的复合吹炼模式,氧压0.80~0.85 MPa,枪位1.5~2.0 m,底吹强度0.8 MPa;底吹运行不良,枪位采用分阶段控制,化渣阶段1~2.5 min,枪位1.2~1.3 m;脱磷阶段1.0~2.0 min,枪位1.4~1.7 m;倒渣前期0~1.0 min,枪位1.2~1.3 m,氧压0.80~0.90 MPa。

7)一倒倒渣。钢水中Si含量为微量;温度区间为1 400~1 430 ℃,目标1 405~1 415 ℃;炉渣碱度1.8~2.0 左右;(FeO)含量控制在15%~20%,目标值16%~18%;(MgO)含量6%~6.5%。倒渣前根据炉渣泡沫化程度,使用氮气对炉渣吹扫0~2 min;倒渣时,炉口见渣后停留3~5 s 后,再缓慢摇炉倒渣。倒渣过程发现渣中带铁花明显或炉内剧烈翻腾时暂缓倒渣,在避免钢-渣混出的前提下,尽可能倒净一次渣;测温,取渣样及半钢样。

8)二次造渣。终渣要求终渣碱度3.5~4.0;(MgO)含 量8%~10%;(FeO)含 量14%~18%;(CaO)/(FeO)比值2.5~3.0。造渣辅料加入总量参考模型计算结果,加入制度根据过程化渣情况灵活掌控,主要参考火焰稳定情况,炉内发出化渣响声,13 min后不再加入含铁矿料。配加石英砂,一倒倒渣后,石英砂由废钢斗加入,配加量300~500 kg,主要根据一倒脱磷率与倒渣量灵活控制,石英砂与石灰配加比例1∶4.3。根据过程化渣情况采取高、低枪位灵活交替操作的模式,高枪位(1.7~2.5 m)炉渣达到炉口又不溢出;低枪位(1.2~1.5 m)渣中FeO 不低于10%,杜绝返干;二次造渣的中后期恢复到常规的高碳钢冶炼模式。

9)下渣量控制。确保挡渣帽塞紧塞实,摇炉放钢时,前期渣流入渣盆后,钢水方可进入钢包。采用40炉以内的出钢口,强化挡渣效果,在挡住渣的前提下,收流抬炉,避免下渣。在挡渣效果较差情况下,采用留钢操作,避免下渣导致回磷。

10)控制模型使用要求。需按照要求认真填写原始数据及关键物料使用情况,测温,取渣样及氧化样。

3.3 实施效果

1)一次造渣脱磷率的分布。脱磷率在50%~60% 出现频率为7%;脱磷率在60%~70% 出现频率为85%;脱磷率在>70%出现频率为8%;一次造渣脱磷效率远远高于原工艺一次脱磷率。

2)二次造渣脱磷率分布。脱磷率<92% 出现频率为2%;脱磷率在92%~95% 出现频率为83%;脱磷率在>95%出现频率为15%;二次造渣过程未见粘枪、返干等不利过程操作的现象,下渣量控制稳定,回磷量波动小。

3)在无铁水预处理脱磷的工艺条件下,冶炼帘线钢采用“双渣+留渣”脱磷工艺并结合控制模型指导过程控制,满足帘线钢终点“脱磷保碳”的目的,转炉终点脱磷率可确保>92%,磷含量<0.06%,终点碳含量控制范围0.10%~0.25%。结合帘线钢采用“双渣+留渣”脱磷工艺取得的工艺进步与实施效果,以低成本为控制目标,对原有冶炼高磷铁水(磷>0.18%)的“双渣+留渣”脱磷工艺进行优化,确保终点脱磷率≥89%,终点碳含量控制范围0.08%~0.15%。

4 结 论

4.1 结合试验初期出现的主要问题,通过一系列的技术改进,确保“双渣+留渣”脱磷工艺达到最优效果。目前行业“双渣+留渣”脱磷工艺总体脱磷率控制在92%~95%,一次造渣脱磷率控制在50%~70%,综上数据分析,采用此工艺冶炼帘线钢已达行业总体控制水平,个别炉次已达行业领先水平。

4.2 开发的“双渣+留渣”脱磷工艺,减少了物料消耗和炉渣排放量,确保初始钢水内部质量,转炉的各项经济、技术指标达到最优化的配置,为研发优质产品打下良好基础。

4.3 “双渣+留渣”脱磷工艺实施后,避免了转炉出钢因磷含量超标导致降级改判或判废事故的发生。

4.4 高品质高碳品种钢实施“双渣+留渣”脱磷工艺后,吨钢冶炼成本降低34.87 元,磷含量>0.18%普碳钢实施“双渣+留渣”脱磷工艺吨钢成本降低29.43 元,预计年产高品质高碳钢18 万t,高磷铁水冶炼普碳钢12万t,直接经济效益达到980万元。