S355ML钢板边部微裂纹的原因分析与控制

孙 乾

(山钢股份莱芜分公司技术中心,山东 济南271104)

1 前 言

莱钢厚板线坚持聚焦高端化、差异化产品,加大高附加值产品的研发力度,试制耐低温高强度S355ML钢板。首次试制钢板成分、组织性能稳定,但经翻板检查,部分钢板下表面边部存在细微裂纹,沿轧制方向非连续分布,多存在于距钢板边部20~50 mm 区间。为研究其产生原因,取厚度35 mm的S355ML钢板头部边样对其进行金相分析、扫描电镜及成分分析。

2 工艺流程及质量要求

试制S355ML 钢板(厚度15~40 mm)化学成分要求如表1所示。生产工艺流程为:铁水预处理→LD 转炉→LF 精炼→RH 精炼→连铸→铸坯缓冷→铸坯清理→加热→轧制→ACC冷却→冷床冷却(钢板缓冷)→探伤→热处理→取样、检验→入库。

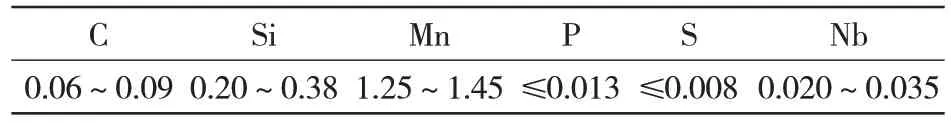

表1 试制S355ML钢化学成分(质量分数) %

S355ML 钢板表面要求必须进行外观检验,符合EN10163 相关部分要求,接受等级为:Class A,sub-class 3。即:不连续缺陷的影响面积和修磨部分的剩余厚度可以小于相应偏差标准规定的最小厚度;且对深度不超过表2规定值不连续缺陷,认为是生产过程中必然产生的,无论数量多少都允许存在。对具有一般深度和锐度并影响产品使用的裂纹、结疤和拉裂等不连续缺陷不考虑其深度与数量均应进行修理。常见的不连续缺陷包括:轧入氧化铁皮、凹坑压痕、轧痕、划伤、沟槽等表面机械损伤,以及气泡、裂纹、裂缝沿轧制方向延伸的非金属夹杂、不规则和鳞片状的细小重皮、毛刺、结疤颗粒。

表2 缺陷的最大允许深度

试制钢板表面边部微裂纹不连续,深度均<0.4 mm,且不存在气泡、结疤、拉裂、夹杂和压入氧化皮等尖锐缺陷,试制钢板可通过修磨达到交付要求。但莱钢保持对产品质量精益求精,尽可能实现产品的高品质交付,对试制板裂纹进行检验分析。

3 检验分析

3.1 取样检验

轧制后的S355ML钢板沿轧制方向两侧出现不连续、不规则细密裂纹,肉眼观察裂纹深度均在1 mm以下,下表面较严重。选取3块缺陷板,成分满足S355ML 钢板要求,如表3 所示;沿钢板头部取样,尺寸为10 mm×5.5 mm×35 mm,如图1所示。

表3 试制S355ML钢化学成分(质量分数) %

图1 钢板缺陷部位取样示意图

3.2 裂纹金相观察与分析

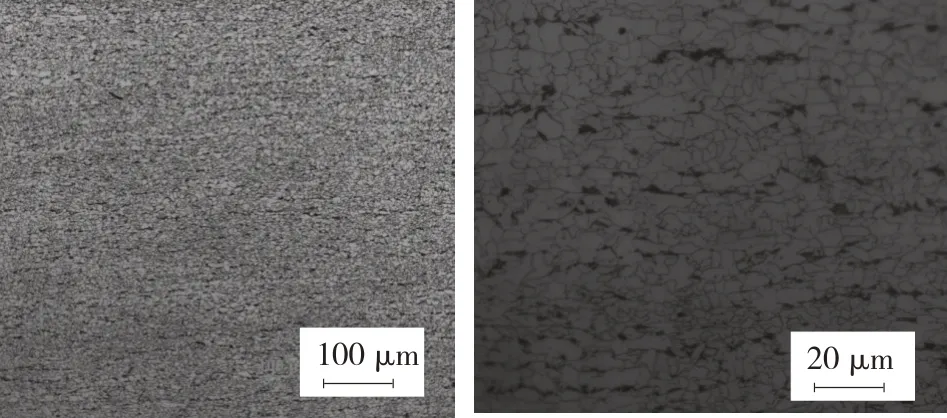

对试样表面清洗,经切割、修磨、抛光,试样采用4% 的硝酸酒精侵蚀,在金相显微镜下观察边裂100倍、500倍形貌组织,如图2所示;钢板近表面处显微金相组织,如图3所示。

图2 钢板裂纹形貌

图3 钢板近表面处显微金相组织

由图2 可见,钢样下表面不平整,表面边部裂纹细小繁杂,裂纹近表面深度约在40~80 μm,腐蚀裂纹500 倍图下可见裂纹周边存在众多细小颗粒。由图3可知,裂纹周围近表面组织为珠光体和铁素体,100 倍下晶粒度为10 级,未发现明显夹杂及偏析。

3.3 裂纹扫描电镜及能谱分析

SEM扫描显微镜下观察边裂2 000倍形貌组织及EDS能谱如图4所示。

图4 钢板细纹处SEM扫描电镜显微组织及EDS能谱分析

由图4 可见,试样边部存在一定脱碳层,且析出Si-Mn 氧化物颗粒,裂纹附近富集更多;裂纹分岔末端较钝,裂纹开口处及裂纹两侧晶粒大小不均匀,存在晶粒长大现象;缺陷处及其附近存在氧化点,裂纹部位氧含量较高,主要含Fe、O、C、Mn、Si、Ca等元素,表明裂纹内部基体被氧化,形成氧化铁皮包裹填充。

4 细纹形成原因分析及改进

4.1 细纹形成原因分析

4.1.1 钢板边部细纹来源可能性分析

一般来讲,形成脱碳现象要同时满足两个条件:钢板表面脱碳需要较高温度(>700 ℃);需要保温一定时间,使碳原子获得充分动能,完成扩散,与氧反应生成CO、CO2气体,形成裂纹周边脱碳。

钢板裂纹内出现氧化,且缝隙周围存在脱碳及点状氧化物,存在两种原因:1)钢板折叠,为追求轧钢高效率,压下量偏大,形成耳子,进入下一道轧制时将造成折叠;或者原始铸坯未清理精整,坯上带着瘤子、氧化铁皮等异物,轧钢导致异物与钢板母体表面局部形成相互折合的双层金属,呈舌状、连续山峰状、条状等形态。折叠钢板极易出现边部开裂,严重时将影响母材强度。2)铸坯存在原始裂纹,并在加热炉加热过程中氧化、脱碳,由于加热保温时间较长,极易导致裂纹处元素析出及晶粒长大。

试制期间,对原始铸坯进行精整处理,坯上未存在瘤子等明显异物,且试制轧钢工艺执行较好,裂纹处出现脱碳、元素析出及晶粒长大,由此可推断试验用钢板表面微裂纹可能来源于钢坯。

此外,EDS 能谱分析可知,试样钢板裂纹内存在Si、Mn等强氧化元素的氧化物颗粒,形成该类点状氧化物,需要满足950~1 200 ℃高温环境下保温超过0.5 h,发生内氧化方可。杨义文等研究发现钢材中Si含量为0.05%时,可发生内氧化;0.25%时内氧化极为强烈。S355ML 要求Si 含量为0.20%~0.35%,试样Si含量分别为0.24%、0.27%、0.28%,采用冷装入炉,加热炉均热段温度可达1 190~1 260℃,且均热时间>40 min,完全达到内氧化发生条件,促使Fe、Si、Mn 被氧化,形成铁锰硅酸盐(Fe,Mn)O·SiO2及氧化物颗粒。

综上所述,试样钢板表面微裂纹的脱碳及点状氧化物并非来自钢板轧制,而是铸坯在加热炉中升温及保温过程中反应析出的,由此可见,钢板微裂纹来自连铸坯。

4.1.2 连铸坯表面边角细裂纹原因分析

试样板连铸坯断面厚度为250 mm,由莱钢4#板坯连铸机拉坯,采用动态轻压下技术,选用优质包晶钢保护渣,拉速控制在1.1~1.3 m/min,匀速平稳波动较小,保证了拉坯过程中铸坯受力均匀;同时,钢板中成分控制严格,Al、N、B 等易诱发钢坯横裂纹的成分控制较好,EDS 能谱也未发现N、B 等元素。可诱发其连铸坯边角裂纹的原因:1)试样钢板冶炼在冬季,冷却水温度较低,水量相同时,造成二次冷却强度较大,且喷嘴处更易结垢堵塞,导致冷却不均匀。2)冬季冶炼,铸坯冷却速度较快,火焰清理开始时温度较低,铸坯表面温度急速上升,导致热应力膨胀;火焰清理后铸坯冷却待装过程中形成组织应力。同时,火焰清理时,往往上表面及两侧面清理较干净,对边角处及翻坯下表面清理较粗糙,存在局部过热,且上下表面存在温差,诱发铸坯表面轻微炸裂,形成微裂纹。

4.2 改进措施

对钢板的生产组织,尽量安排在白天,环境及冷却水温相对较高;对二冷水喷嘴堵塞处进行疏通,保证冷却水纯净度;连铸拉坯时严格控制拉坯速率,中间包烘烤,包内钢水表面加覆盖剂保温,减少钢水热损失,保证钢水温度补偿,过热度稳定在11 ℃附近。结晶器非正弦有序振动,并对连铸坯缓冷精整,保证连铸坯氧化铁皮及折叠处吹扫清理效果。同时,S355ML铸坯采用冷装炉工艺,铸坯需入坑、堆垛缓冷,即将切段铸坯吊运下线,集中置于空气中堆垛冷却,促使铸坯中C、Mn等元素扩散,达到减轻偏析的目的;并使铸坯中过饱和氢有充分时间溢出,从而提升钢板内部质量。缓冷后铸坯装炉前保证表面质量,强化铸坯翻坯下表面的火焰清理。依据角裂、振痕延伸等实际情况,对表面两侧角部沿拉坯方向逐层清理,对钢板根据铸坯厚度,加大清理宽度至60~120 mm,确保铸坯入加热炉前上下表面及边角处无缺陷。

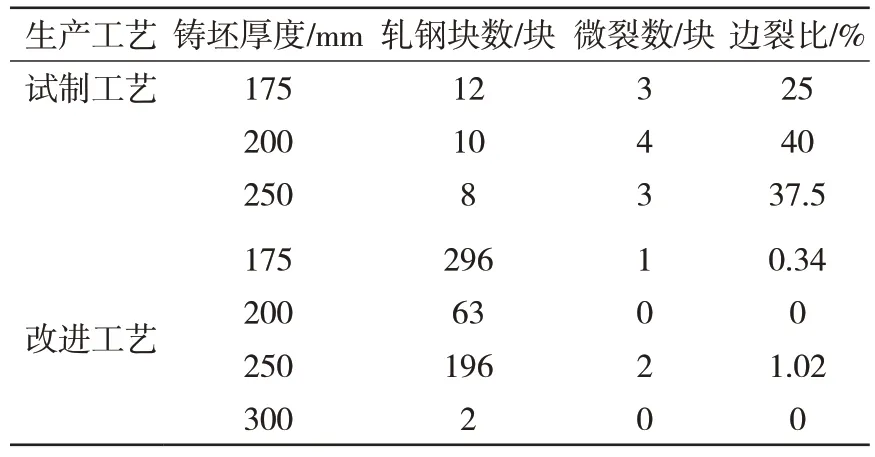

4.3 改进效果

采用有效措施后,S355ML 铸坯检查未发现皮下气泡及角部横裂纹,轧钢后钢板边角微裂纹综合存在率由试制时的33.33%下降到0.54%,见表4。

表4 工艺改进前后S355ML边角微裂纹统计

5 结 论

5.1 莱钢试制S355ML钢板,对热轧板边部微裂纹试样进行金相、SEM、EDS分析,认为钢板微裂纹来自连铸坯。因冬季冶炼冷却水温度低,冷却速度较快且不均匀,表面应力各异;加之对铸坯火焰清理,上下表面也存在温差,且对边角处及翻坯下表面清理较粗糙,存在局部过热,诱发表面轻微炸裂,导致微裂纹形成。

5.2 将钢板生产安排在白天,保证了冷却水纯净度及环境温度;严控拉坯速率,保证过热度稳定。铸坯缓冷精整时保证氧化铁皮及折叠处吹扫清理效果。保证入坑、堆垛缓冷时间充分,提升内部质量。强化铸坯翻坯下表面的火焰清理,对表面两侧角部沿拉坯方向逐层清理,加大清理宽度,确保表面边角处无缺陷。

5.3 工艺改良后效果明显,S355ML钢板边角微裂纹综合存在率由试制时的33.33%下降到0.54%,较好地解决了微裂纹问题,确保了后续批量生产。