薄规格钢板镰刀弯成因分析及控制措施

庞义行

(山钢股份莱芜分公司宽厚板事业部,山东 济南271104)

1 前 言

莱钢4 300 mm 宽厚板生产线采用双机架四辊可逆轧机,其压下方式为电动压下和液压压下相结合的方式,轧制过程中可以根据轧制条件自动调整辊缝,并手动调整辊身方向的辊缝差控制钢板横向同板差。实际生产过程中,由于轧机或者轧件在宽度方向上的特性不对称,轧件宽度方向上的轧制状态不同,导致轧件宽度方向各点的压下和延伸不一致,出现横向厚度偏差[1],当横向厚度偏差达到一定程度时会造成出口轧件由厚度小的向厚度大的弯曲,形成镰刀弯。

该产线实际生产16 mm及以下规格钢板时,集中出现镰刀弯问题,镰刀弯不仅影响板材外形质量,而且对轧制稳定性有严重的影响,镰刀弯严重时造成轧机内堆钢、损伤轧辊等生产事故。根据统计分析,16 mm 及以下规格钢板镰刀弯比例为17.69%。通过对钢板镰刀弯抑制技术的研究及现场应用,提高钢板轧制稳定性,减少镰刀弯钢板的产生,保证轧线顺行。同时提高设备精度及运行稳定性、减少设备损耗,降低生产成本。

2 钢板镰刀弯问题原因分析

通过对钢板镰刀弯统计分析及现场生产过程跟踪记录,经过排查分析,最终确定3个主要原因。

2.1 轴承座滑板间隙较大

设备精度低,稳定性差。精轧机架与支撑辊、工作辊轴承座之间的滑板间隙大,辊系稳定性差,轧钢时轧辊晃动严重,不利于板形稳定性控制。滑板安装在机架与轧辊轴承座之间,其有效间隙起着导向和承载作用。在钢板轧制过程中,动压力、静压力和冲击力所产生的能量会通过轧辊辊身传动到辊颈,由辊颈送到轴承座,再由此通过滑板传动到机架[2]。由于轧机机架是不可移动的,所以这种冲击如果在传送过程中不经过分解、吸收,就会对轧机产生非常大的破坏。而滑板的有效间隙可以消解一部分冲击能量,同时,在轧辊运动过程中,滑板间隙可用自身的大小限制轧辊的不合理或者不规则偏移,起着导向作用。

轧制过程中窗口滑板非常容易磨损,严重时会发生局部断裂。当滑板磨损后间隙过大时,会使支撑辊在径向与轴向发生不同程度的偏转,起不到正常的支撑作用,使工作辊无法抵制轧制过程中钢板的巨大的冲击与轧制力的作用,导致轧制不稳定,板形恶化。同时由于过大的间隙削弱了其导向作用,轧制在运动过程中还会出现“刮框”现象。若轴承座和机架滑板产生弹性或塑性变形,可能会引起固定螺丝松动,导致轴承座与机架间配合松动,对轴承座造成损伤。相应对其他的关键设备,如压下液压缸和止推轴承也会造成损坏,甚至会造成机架严重磨损和变形,给正常生产带来困难。相反,间隙过小虽然在理论上对轧制精度是无害的,但在实际生产过程中,由于受到设备水平、操作水平的限制,会给轧辊的安装带来一定的困难,并且在轧制过程中会产生压下受阻或卷辊现象,在影响生产的同时也会给设备带来损伤。

莱钢4 300 mm 宽厚板精轧机支撑辊设计滑板间隙3~3.6 mm,工作辊设计滑板间隙为2.5~3.3 mm。对比同类产线,本线设计间隙偏大,无法保证实际生产中辊系稳定性需求。

通过拆开工作辊滑板,发现内部垫铁不均匀磨损且锈蚀严重,影响实际轧钢过程作用在滑板接触面上冲击载荷分布,出现滑板变形,再次导致滑板间隙增大,无法保证辊系稳定性。

在轧制过程中,轧辊冷却水经摩擦器导流后,直接冲刷在轧辊轴承座上,将轧辊轴承座与机架之间的润滑油脂冲刷掉一部分。同时在咬钢和抛钢的冲击下,轧辊轴承座会来回晃动并将轴承座和机架之间的油水混合物喷溅出去,进一步加剧了润滑油脂的流失。润滑油脂的流失造成轴承座滑板和机架滑板之间的磨损加剧,间隙也逐渐增大。

2.2 轧制工艺不合理

控制轧制是热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变相结合,以获得细小的晶粒组织,使钢材具有优异的综合力学性能的轧制工艺。控轧过程中奥氏体状态的控制,主要包括奥氏体晶粒尺寸的大小,晶粒亚结构的控制、碳氮化物的析出控制等。目前控制轧制的方式有3种:奥氏体再结晶区控制轧制、奥氏体未再结晶区域控制轧制和两相区(γ+α)控轧轧制[3]。再结晶区轧制要求大压下量,尽可能地破碎奥氏体晶粒,实现轧制过程中奥氏体晶粒细化;未再结晶区和两相区轧制要求对开轧和终轧温度进行严格控制,并要求一定的压缩比,在细化晶粒的同时,避免晶粒回复和长大。同时,实现晶粒亚结构控制和碳氮化物的固溶强化。控轧过程中轧制温度主要强调的是对终轧温度的控制,终轧温度越高,奥氏体晶粒越粗大,相变后越容易出现魏氏组织。未再结晶区轧制时终轧温度应尽可能的接近奥氏体开始转变的温度。控轧过程中要设置合理的中间坯厚度,在低温区保证足够的变形量。在再结晶区轧制时,要求道次变形必须大于临界变形量,并采用不间断轧制。

而控轧工艺未再结晶区轧制时,轧制温度在800~950 ℃,同时为改善力学性能、细化晶粒多采用大压下轧制,精轧压下率达到60%~70%,末道次压下率>10%。由于轧制温度降低和道次压下率增加,导致钢板轧制力增加,板凸度控制难度加大,进而造成板形控制困难。

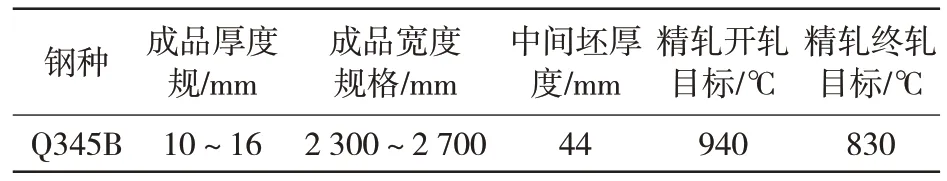

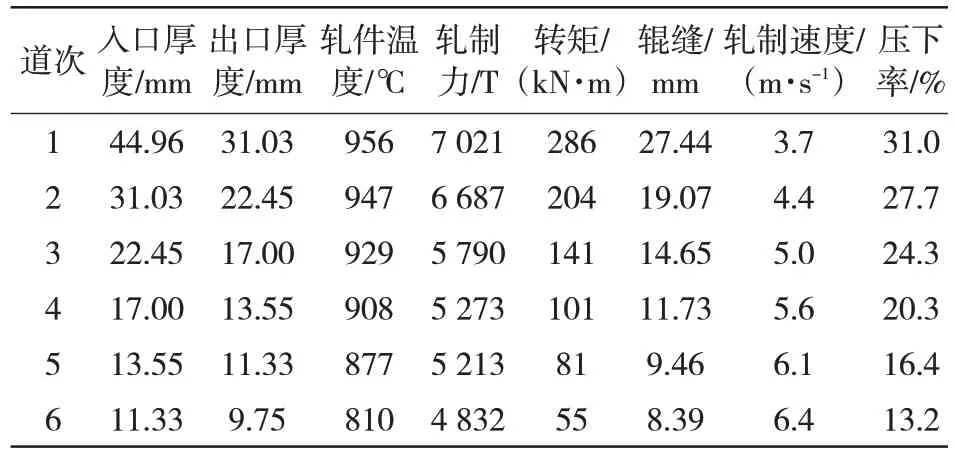

现有轧制工艺给定16 mm及以下规格Q345系列、船板等品种规格采用首道次高温区控轧及末道次低温区控温轧制,这样造成末道次控温阶段温降不同、末道次轧制负荷大,稳定性差,经常出现严重镰刀弯或“刮框”问题。例如:钢种Q35B、板坯尺寸199 mm × 1 500 mm × 3 240 mm、成品尺寸9.75 mm×2 600 mm×38 121 mm,控轧工艺如表1所示,具体轧制规程如表2所示。

表1 控轧工艺制度

表2 轧制规程

同时,结合轧线PDA对轧制情况进行分析,由于控轧工艺进行末道次控温,造成末道次负荷增加,加上末道次7.2 s 控温过程中存在不均匀温降,造成末道次轧制过程中轧制力波动大,轧件延伸不均匀,钢板向操作侧跑偏镰刀弯。

薄规格轧制过程中,精轧阶段后几个道次,由于轧件薄、散热快,对于不均匀变形的敏感性显著增强,即使是绝对压下量的微小的变化也可能导致相对伸长率的显著不均,从而引起板形恶化。

2.3 轧辊冷却水加剧不均匀温降

在中厚板轧制过程中,温度是最重要的参数之一,温度直接影响轧制力。轧制过程中轧辊冷却水流落到钢板表面,产生温降,因水的流动性造成钢板产生不均匀温降,造成轧制力波动,轧制过程中轧件延伸不均匀,造成镰刀弯问题出现。

3 改善措施

3.1 轧机附件精细化控制技术

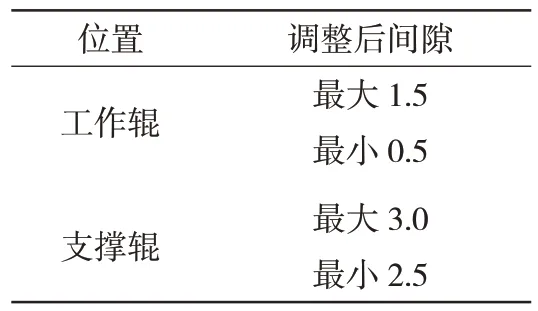

调整滑板间隙,改善辊系稳定性:调整轧辊轴承座与机架原设计间隙,将机架滑板厚度增加1 mm,同时在轧辊轴承座滑板内侧增加垫铁,减小了轴承座与机架间隙,使辊系能够在轧制过程中更加稳定。定期对轴承座滑板内部锈蚀垫铁更换,并及时调整垫铁尺寸,控制滑板间隙在要求范围内,提高辊系稳定性,镰刀弯板形得到有效抑制,调整后间隙见表3。

表3 滑板调整后间隙 mm

在下工作辊和下支撑辊轴承座两侧增加挡水装置,由弧形挡水皮垫及防水支挡组成。增加挡水皮垫后,能直接阻止轧辊冷却水对轴承座的冲刷,同时又能减少流入轴承座与机架间隙的水量,减少了咬钢时轧辊晃动对油脂的喷溅,保证了轴承座与机架间隙间的润滑油脂,提高了润滑效果,减轻了滑板磨损,保证辊系长期稳定。

3.2 16 mm及以下规格钢板控轧工艺优化

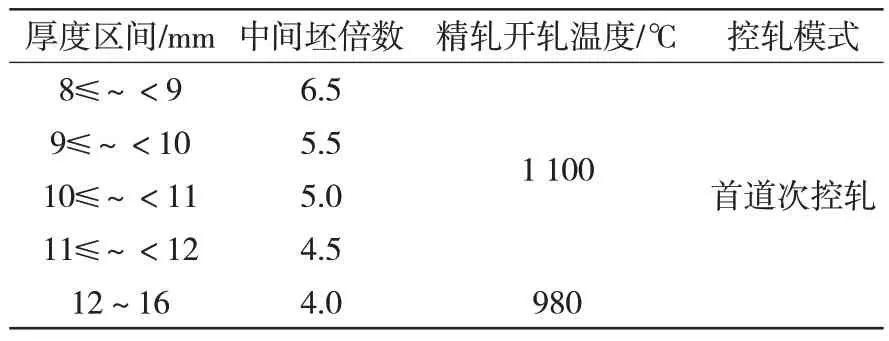

优化16 mm 及以下普碳低合金及船板等钢板轧制工艺,分别对控轧模式、中间坯、精轧开轧温度等关键参数进行优化,见表4,减少因工艺给定不合理,低温区压下率大,实现薄规格产品轧制顺行,抑制镰刀弯产生。

表4 16 mm以下宽薄规格钢板工艺优化参数

3.3 减少精轧过程钢板表面残余积水

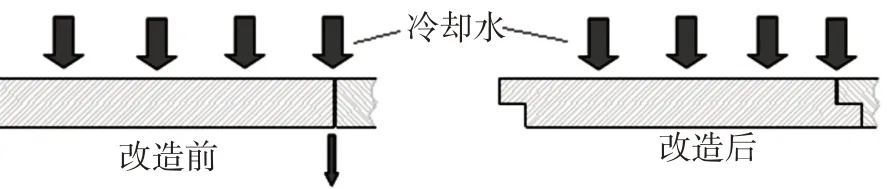

改造精轧上工作辊挡水器,精轧上工作辊原设计的挡水器中间会存在一定的间隙,导致工作辊冷却水流到钢板表面并成为精轧钢板上表面残余水的主要来源。为此设计了一种安装时可以彼此搭接的挡水器,消除了彼此之间的间隙,阻断了冷却水流向钢板的通道,实现轧辊冷却水由工作辊两侧流出,避免水流落到钢板表面,如图1所示。

4 应用效果

图1 改造前后挡水器效果示意图

通过定期测量轧辊轴承座与机架滑板间隙,调整轴承座滑板内侧垫铁尺寸,保证间隙控制在要求范围内,有效地提高了辊系稳定,抑制了镰刀弯的产生,同时减少了设备损耗。

统计1—12 月累计轧制16 mm 以下薄规格钢板57 851 支,主要品种为Q345 普碳低合金、船板等,产品质量明显提升,薄规格镰刀弯问题得到有效的改善,镰刀弯比例有了明显的降低,由改善前17.69% 降为10.78%,减少了钢板剪切过程因粗分、下线等生产过程浪费。同时,延长了设备使用寿命,减少了备件更换数量及频次,滑板每年更换由50 块减少为25 块,降低了吨钢成本,提高了产线效益。