国内某Φ89 mm连轧管机组改造工程介绍

欧阳建,穆 东,汤宏亮

(1.中冶赛迪技术研究中心有限公司,重庆 401122;2.中冶赛迪工程技术股份有限公司,重庆 401122)

国内某大型钢管集团原Φ89 mm无缝钢管热轧机组于1997年建设投产,其采用的是1条在当时最先进的6机架二辊半浮动芯棒连轧管生产线,热轧线三大主机设备均从德国公司引进[1]。该生产线的主要生产流程为:管坯加热(环形炉)→锥形穿孔(顶杆循环式)→6机架二辊连轧(半浮动芯棒)→再加热(步进炉)→张力减径(24机架集中差速内传动式)→冷床冷却(电动步进式)→成排锯切(瓦格纳锯)。

从连轧管机工艺及设备技术的发展史来看,相较于伺服液压压下结构,该Φ89 mm无缝钢管热轧机组原机械压下式的二辊连轧管机主机在操作方式及设备结构上存在着先天不足[2-9],再加上经过21年高强度超负荷生产,原连轧管机设备老化严重,设备承载能力、轧辊定位稳定性、因孔型设计及芯棒表面加工方式等因素引起的产品尺寸精度及表面质量均已无法满足当前市场需求及机组定位;设备故障率攀升,导致机组作业率无法提高;机组负荷率及成材率过低,使维护与生产成本激增,市场竞争力下降。为此,2018年该企业委托中冶赛迪工程技术股份有限公司对该机组主轧机设备进行升级改造,整个改造工程已于2019年7月16日竣工,生产线已投产。

该工程是迄今为止国内外第一个以连轧管机主机为对象的升级改造工程,回顾整个建设过程和近半年的生产经营情况,它在建设工期、工程质量、工程投资、设计与施工融合、经济社会效益等方面均取得了较好的效果,对今后进一步搞好钢管连轧工程升级改造工作具有借鉴和指导意义。

1 工程情况

1.1 主要改造内容及设备选型特点

采用工艺、设备、自动化控制成熟可靠的国产化三辊限动芯棒连轧管机+脱管机取代原机组的二辊半浮动芯棒连轧管机+脱棒机,并对区域内配套的机、电、液辅助设施进行了升级改造。改造范围从穿孔机后台拨料到步进炉前运输辊道。改造区域设备布置如图1所示。改造后产品目标主要瞄准高钢级、大径壁比,规格为Φ48~114.3 mm、壁厚4~14 mm,设计年产量20万t,主要产品品种包括油管管料、钻杆、射孔枪管、低温管及管线管、高压锅炉管、机加工用管、石油裂化管、结构管、流体管等。

图1 某Φ89 mm连轧管机组设备改造区域布置示意

工程改造范围内的主要设备及设计特点如下:

(1)三辊连轧管机采用侧向换辊,换辊更便利、快速;可实现单机架拉出,便于轧辊检查和维护;便于处理轧卡事故。

(2)配置了离线校准站,可把装配后的轧辊机架作为一个整体进行校准,测量数据自动发给轧机执行,确保轧辊准确定位。

(3)轧辊孔型采用了伺服液压压下+液压平衡方式控制,具有控制精度高(控制精度实际高达±5 μm)、冲击回复快、调整迅速等特点,动态调整速度(0.1 mm实际阶跃时间≤50 ms)可确保满足削尖轧制要求;轧制过程设置了快开功能,避免事故状态损伤设备和工具,事故处理简单、快捷。

(4)主机配置了工艺控制模型,实现了轧制过程全自动控制,包括生产计划管理,轧机工艺参数自动计算,设定参数自动下放执行、记录、显示、调用等功能,已达到国际先进水平,业主评价其设定控制精度及操作灵活性优于公司类似机组。

(5)采用了激光标定系统校准轧制中心线,实际精度确保在±0.1 mm以内。

(6)配备了高速数据采集系统,对主传、辅传、液压缸等所有信息进行全方位监控和评估;同时具有完备的主动安全保护措施,可根据监测数据实现连轧管机轧制过程参数监控、负载报警、主电机高温报警、区域同步停车、轧辊快开等功能。

(7)轧辊辊缝调整机构采用摆臂式[10],可长期稳定地实现削尖轧制,减少切损。摆臂式辊缝调整机构的运动件与机架为铰接,与滑槽式辊缝调整机构相比,摆臂式对频繁、快速抬压轧辊更加稳定、灵活。

(8)针对高合金目标产品,三辊连轧管机为高刚度设计,且在制造后实测系统刚度值,在生产中自动补偿弹跳,保证孔型准确性以及轧制高合金钢品种的生产稳定性。

(9)主机机架上干油和液压的快换接头采用整体自动插拔式,机架更换时,管路自动对接或脱离,操作方便快捷,确保生产的安全性和可靠性。

(10)芯棒限动装置为齿轮齿条驱动,采用高强度、低惯量优化设计,实现高速运行过程的精确定位,轧制周期短。同时,前台毛管和芯棒支撑采用带位移传感器的液压缸进行控制,中心高度实现在线闭环反馈,确保轧制过程中毛管中心线、芯棒中心线与连轧管机中心线时刻保持高度一致。

(11)连轧管机前台各托辊采用带位移传感器的液压缸进行单独升降调整,调整方便快捷、调整精度高。

(12)采用多支芯棒在线限动循环,在保证轧制节奏的同时,对芯棒进行均匀冷却和良好的润滑,从而保证芯棒具有较高的使用寿命,保证轧制过程良好的工艺条件。

(13)为减少温降、避免低温轧管,将穿孔机与连轧管机间的运输装置由原来的链式横移运输机改为地上快速横移小车,横移快速、稳定,同时便于烟尘的排除。

(14)综合该工程区域设备空间的结构特点,分别对穿孔后台、连轧主机及前后台、脱管机主机及前后台的除尘装置进行量身设计,其除尘收集效果好。

(15)穿孔机中心与连轧管机中心相距仅11 m,距离短,如图2所示。改造空间受限、布置困难,为实现合理化布置,对连轧管机改造采用特定非标设计。

图2 某Φ89 mm连轧管机组穿孔机与连轧管机区域布置

1.2 改造后主要设备性能参数

改造后主要设备性能参数如下:

毛管外径 158 mm

毛管横移小车最大速度 2.5 m/s

三辊连轧后荒管外径 128 mm

三辊连轧管机机架数 6

三辊连轧管机单辊最大轧制力 260 t

三辊连轧管机最大入口速度 1.5 m/s

三辊连轧管机最大出口速度 4.5 m/s

最大限动力 170 t

芯棒限动速度 0.9~1.4 m/s

脱管后荒管外径 120 mm

脱管机型式 3机架三辊单机架传动

2 工程主要建设运营情况

该工程在设计方案、机组定位、建设运营等方面的特点主要体现在以下方面。

2.1 工期记录

该工程从合同签订到成功热负荷试车共计9.5个月,从旧机组停产开始到热负荷试车共用了45天,创造了无缝钢管领域同类工程最快投产记录。

2.2 产品定位

改造后机组定位于Φ48~114.3 mm、壁厚4~14 mm小直径中高端无缝钢管的生产,产品包含13Cr、T91、T92等高合金品种。

2.3 生产情况

该工程自2019年7月16日凌晨投产后,历经一个半月,8月陆续实现日达产和周达产,9月实现月达产,10月生产18 000 t、实现月超产。

2.4 产品质量及生产节奏

经过优化控制策略及生产磨合,该机组目前生产稳定高效,生产过的产品规格已覆盖全设计范围,壁厚集中在4~8 mm,产品质量和生产节奏指标均已位于国内外同类型机组先进水平之列。

2.4.1 产品质量

外观质量方面:产品内外表面质量大幅度提高,优于该厂引进Φ180 mm机组相同规格产品质量。

壁厚精度方面:轧制壁厚6 mm及以下,单截面极差0.3~0.5 mm;轧制壁厚6 mm以上,单截面极差≤0.8 mm。经考核验收实测,轧制代表规格Φ60 mm×5 mm(对应轧后荒管规格Φ120 mm×5.3 mm)壁厚公差-5%~+6%;轧制代表规格Φ89 mm×8 mm(对应轧后荒管规格Φ120 mm×7.8 mm)壁厚公差±5%。

2.4.2 生产节奏

之前单班(连续12 h)最高生产1 334支,平均节奏111支/h;目前单班(连续8 h)最高生产940支,平均节奏117.5支/h。经0.5 h内考核实测,轧制26.5 m极限长度荒管(脱管后)平均生产节奏稳定达到120支/h。从轧制周期数据分析,对于某一单支钢管的轧制过程,其周期内最短时间已达到28.8 s。

2.5 自动化控制水平

连轧管机改造自动控制系统采用L1+L2级全自动化控制方式,并与车间现有生产管理系统联网,包括L2工艺控制模型进行生产数据管理及指导;HMI主操作界面部分轧制参数灵活可调,且直观显示生产计划、生产数据、生产进度、设备状态、主电机温度、冷却水条件(压力、流量)、入口毛管温度、削尖状态、故障提醒等;采用高速数据采集系统全方位实时监控反馈完整轧制周期内的所有动态信息,全面实现高度自动化控制。

2.6 工模具使用情况

2.6.1 轧 辊

轧辊使用方面,平均寿命可以达到6 000~7 000支(轧制钢管支数)。为了提高轧辊使用寿命,采取了一系列措施。

(1)降低了轧制负荷:一方面对吹氮喷硼砂和石墨润滑的质量进行重点研究及控制;另一方面,对连轧管机换辊侧进行换向布置,缩短了穿孔到连轧运输距离,同时对过程温降进行严格管控、严禁低温轧管。

(2)优化了工艺策略:一方面提供充足的冷却水流量和压力对轧辊进行强冷;另一方面,改用进口气动阀对每个轧辊的冷却水进行单独间断控制,响应速度快、开闭间隙时间短;在不会冷却到芯棒表面的时间段内,尽量确保冷却水处于长期工作状态,从而保证轧辊充足的冷却时间。

(3)在保证轧辊尺寸不增加的前提下,优化了轴承选型及轧辊装配结构型式,延长了轧辊装配的使用寿命。

2.6.2 芯 棒

芯棒使用方面,平均寿命≥1 200支(轧制钢管支数),高于同等大小的其他三辊连轧管机组平均水平。为了提高芯棒使用寿命,采取了一系列措施。

(1)降低了限动负荷,这点已在上述提高轧辊寿命内容中叙述。

(2)采用了整体结构式芯棒,可实现两头轧制操作方式。

(3)采用了芯棒错位轧制,在工艺控制模型中对芯棒头部设置了4个轧制工位,每50 mm一次进阶,避免同一根芯棒相同的部位长期遭受磨损,尽量保证磨损均匀性。

3 工程设计主要亮点

作为一个局部改造工程,受车间内现有设备布置、总图空间、工序流程、配管配线等客观条件的限制,与新建工程相比,设计需要综合考虑的因素较多,对精细化设计的要求也较高。回顾整个设计过程,该Φ89 mm连轧管机组改造工程具有以下亮点。

(1)优化了轧制中心线标高。原机组方案中,穿孔和连轧两大主机的轧制中心线标高均为+1 200 mm(相对于+5.0 m平台),设计前期,结合以往多个类似工程的设计经验,为了最大限度利用旧有平台,降低施工难度、节约施工成本和工期,经工艺与设备专业综合深入评估,兼顾厂房吊车轨面标高及吊运限制问题,将改造后三辊连轧中心线标高调整为+1 300 mm,如图3所示,确保改造后整个芯棒限动循环冷却区的设备土建标高均不低于0(相对于+5.0 m平台),这样只需在旧平台基础上浇筑出新的基础,避免了大部分旧平台的拆除和重建。

图3 吊车轨面标高及吊运复核

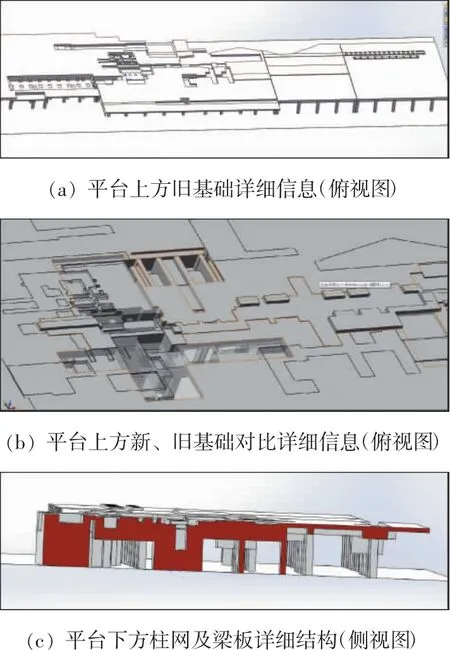

(2)采用三维辅助设计。众所周知,作为一种高精度、高自动化轧制机组,三辊连轧管机组涉及到机(机械)、电(电气)、液(液压润滑)的配管配线较多,尤其是在热轧线平台下方的布置错综复杂,且要求较高(比如液压伺服系统)。在初期土建方案阶段采用三维辅助设计,重点对原热轧改造区域+5.0 m平台进行三维建模,详细标注出平台柱网、上方设备基础、下方落地基础、伸缩缝、铁皮沟、各区域底板厚度、梁板立体结构等重要信息(图4a,c),并结合类似工程设计经验,对照补充相关区域内改造后的初步设备基础信息(图4b),为后续土建基础及中间配管配线的设计优化创造条件,特别是为了缩短工期,还要考虑在生产期间可能对大面积改造区域平台下的支撑基础及桩基进行施工开挖,优化土建实施方案,从而尽可能地保证设计进度和设计质量,节约施工成本。

图4 热轧线改造区域原+5.0 m平台详细三维建模

(3)设计与施工深度融合。该工程施工图设计最大的难点集中在连轧管区域的土建基础设计上。图5所示为改造前后两种连轧管机的设备基础轮廓横向剖视对照。其中,粗实线代表改造后三辊连轧管机基础轮廓,粗虚线代表改造前二辊连轧管机基础轮廓。从图5可以看出,两者的基础相差较大,原二辊连轧管机在主机座区和换辊侧有几大片落地基础,改造后要想构建新的连轧管机基础,需要对原平台基础进行大面积拆除和重建,而旧轧机主机部分的基础又为整块的落地基础,拆除起来更困难。为了确保施工质量和施工安全,提高施工效率,设计与施工双方就基础特点、负载优化、基础切割及吊装方式、基础制作方式、基础和设备施工顺序等一系列关键点进行了多次沟通融合和施工方案比选,最终决定对该区域的基础改造施工采用绳锯切割法。考虑到吊车的载重极限,将原轧机基础进行横向、纵向、水平分块线性切割、逐块吊运,据现场统计,光是连轧管机主机部分的两块落地基础就切割了六七十块。设计与施工的充分融合,是保证整个基础施工改造能够“一步到位”的关键之一。

图5 新旧连轧管机基础剖面示意

(4)热轧过程集中监控。在改造设计过程将环形炉、穿孔机及三辊连轧管机操作室合并,操作台综合考虑,统一布置,同时在操作室内布置了关键区域高清监控器,实现了在一个操作室内对环形炉装出料、穿孔区域、连轧脱管区域、毛管横移区域、芯棒限动区域、芯棒冷却区域、荒管横移区域进行全面集中操作与监控,实现了热轧生产线的集中管控。

(5)新上线芯棒润滑前采用在线感应加热。以往传统的连轧管生产线在芯棒润滑前多采用加热炉方式进行成组预热(图6a),而该工程设计采用芯棒在线中频感应加热炉(图6b),对芯棒进行逐支加热,与上述传统方式相比,不仅具有投资省、占地少、施工及操作维护简单、吊运便捷等优点,而且由于芯棒预热后不需要吊运操作,排除吊运操作过程可能存在时间不可控、操作失稳等不确定因素,因而更容易把握芯棒表面的润滑温度,为良好的润滑效果创造有利条件。从工程后续生产情况来看,该规格尺寸芯棒表面润滑效果普遍较为理想。

图6 芯棒加热方式

4 改造前后经济社会效益对比

经过近半年的生产运营,与改造前相比,机组改造后带来了一系列显著的经济社会效益。

(1)成材率。在生产同等品种及规格的产品的前提下(代表品种牌号20号钢、代表规格Φ60 mm×6 mm),成材率由改造前的85%~89%提升到改造后的91%~92%,改造后的成材率指标达到国内同类型机组先进水平。

(2)产品表面质量。改造前钢管麻面、划伤、内折、内直道、内凸筋等内外表面缺陷比较严重;改造后钢管内外表面质量良好。

(3)壁厚精度。改造前产品壁厚精度普遍在±10%~±12.5%,改造后全产品规格范围的壁厚精度基本控制在±5%~±8%。

(4)再加热炉炉温。改造后,芯棒循环方式从半浮动方式变成限动方式,荒管包芯棒时间减少[11-15],相应地轧后荒管温度较改造前高,从而可节省下道工序再加热炉的加热能耗。经实测,改造后再加热炉每次温升平均可节省200℃,可为整个热轧生产线节约能耗15%以上。

(5)产品品种。改造前,机组主要以生产低碳钢、低合金钢为主;改造后,能够生产包括T91、13Cr在内的众多高合金钢品种。

5 结 语

(1)连轧管特别是三辊连轧管技术将是淘汰落后产能、实现无缝钢管行业转型升级的主要发展方向,市场前景广阔。

(2)该Φ89 mm连轧管机组改造工程建设总工期9.5个月,施工安装调试工期45天,2个月实现月达产;轧制品种、生产效率、产品精度等方面在投产4个月即达到了预期目标,并顺利通过验收,其高效率、高质量的表现为行业同类型机组的改造建设树立了标杆。

(3)该Φ89 mm连轧管机组改造工程在设计、施工建设、投产运营各个阶段都具有独特亮点和特色,改造后经济社会效益显著,为小直径无缝钢管生产技术改造和行业升级起到了很好的示范性建设作用。