一种基于无线传输技术的板材漏磁检测仪的研制

闻七男,李清华,冯晓宇,孙毅博,刘世伟,孙燕华

(1.华中科技大学机械科学与工程学院,湖北 武汉 430074;2.中国特种设备检测研究院,北京 100029)

目前,管道运输的主要载体是大型直缝焊管,其管坯一般采用渐进式模压成形方法[1],成型工艺主要有JCO法、CFE法和UOE法等[2-3],而板材作为管道的母材,其质量问题时刻都要重视。板材在生产和加工过程中,难免会出现缺陷或瑕疵(如裂缝),若是不进行检测和质量把控,则生产出来的直缝钢管强度难以得到保证,为后续的安装使用埋下了巨大的安全隐患。

目前板材检测的主要方法有磁粉法、渗透法、超声波法、真空泄漏法、漏磁检测法、涡流法和机器视觉法等[4-8]。漏磁检测因具有检测速度快、灵敏度高和不受板材表面粗糙度影响等优点,已大量应用在板材的检测中。对于板材缺陷的检测问题,国外很早就开始关注重视,美国早在20世纪80年代末就将漏磁技术应用于板状铁磁构件的检测[9-12]。随着计算机技术和传感器技术的发展,欧美一些国家不断地推出了一些检测精度更高、功能更加强大、使用更方便的检测仪器,但是价格一般都比较昂贵,不利于在国内大规模使用。我国在板材漏磁检测方面也做了大量的研究,并研发了相应的检测仪器[13-15],推动了我国板材检测技术的发展进步。随着对漏磁检测技术的不断深入研究和相关技术的发展,研发一种可分离的模块化检测仪器来检测现有的漏磁检测仪器不方便或者不能检测的地方,具有十分重要的意义。

1 仪器总体设计方案

基于无线传输技术的板材漏磁检测仪总体结构主要包括三大部分:底盘、无线发射模块和数据接受显示模块。底盘上装有提供位置编码的编码器,编码轮每转一圈编码器会产生200个脉冲,再配以相应的软硬件就可以精确地定位缺陷的位置。动力方面,可以人力推动底盘上的4个橡胶轮前进,也可以依靠前面挂接轮毂电机来提供动力。采用尺寸为 34 mm×52 mm×62 mm(高×宽×长)的钕铁硼永磁铁作为磁源,沿高度方向充磁,将其沿长度方向每5块一合并分两排安装在底盘上的凹槽内,通过前期漏磁检测磁化器设计仿真及试验数据得知两排永磁铁间隔28 mm时磁敏感元件的信号信噪比最好,再配合材料为工业纯铁的衔铁、空气及需要检测的板材构成磁回路,其单次扫查宽度可达310 mm(62 mm×5)。

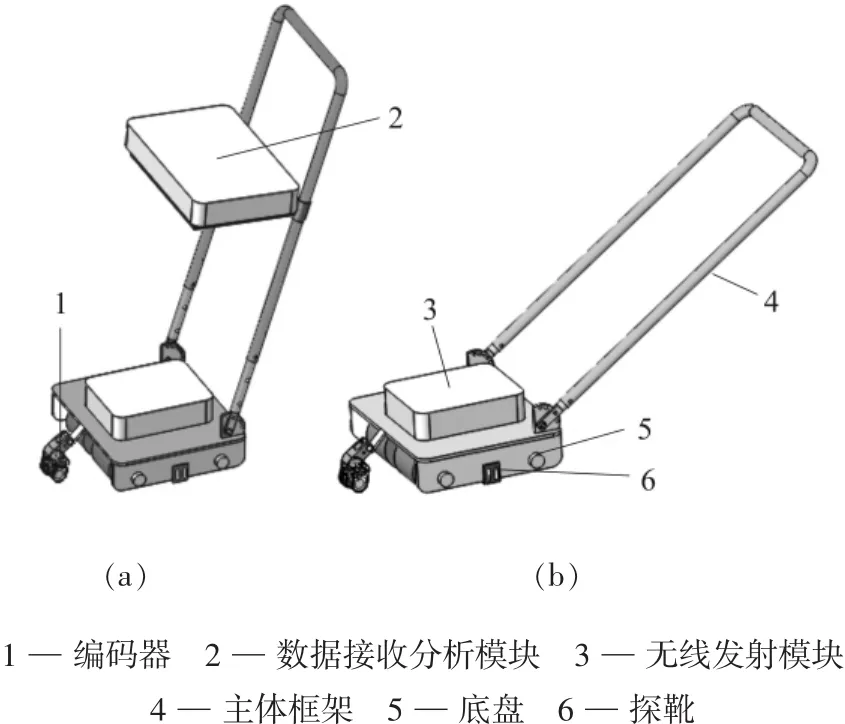

两排磁铁之间安放一个不锈钢材料的探靴,用来保护其内部按一定规律排布的磁敏感元件,且探靴的提离值可通过腰型孔调节,以适应不同的检测工况。探靴内的磁敏感元件所产生的信号经安放在底盘上方的无线发射模块传送给数据接收显示模块,经测试,传送有效距离可超过100 m,信号经过软硬件的配合处理后即可实时输出相应的波形。此外,在设计检测仪器的框架时还充分考虑了现场的工况,可以调节角度和高度,便于在狭小的空间内进行检测。该检测仪器的一大特色就是,实现了信号传送和接受模块化设计,主体框架可以调节,两者的配合保证了仪器可以适应更多较复杂的工况。数据接收显示模块包括了一块可触摸的显示屏来实时显示波形信号,一个充电接口,一个数据导出/导入USB转换接口和两个开关,这两个开关分别用来控制波形显示与采集。模块化板材漏磁检测总体结构如图1所示。其中,数据接收显示模块随检测底盘一同工作的结果如图1(a)所示,数据接收分析模块不随检测底盘一同工作的结果如图1(b)所示。

图1 板材漏磁检测仪总体结构示意

2 磁回路的设计与磁敏感元件的排布

漏磁检测的原理就是通过磁化器将待检铁磁性材料磁化成磁饱和状态,当通过材料的有缺陷部位时,铁磁性材料内部的磁力线会发生泄漏,磁敏感元件刚好捕获这一变化,再通过软硬件的配合就可以输出带有缺陷的波形。所以通过检测的原理就可以看出,磁化器的磁化能力及磁敏感元件的排布对检测的精度和效果有很大的影响,要求磁化器磁化能力要足够强,磁敏感元件可以捕获较微弱的磁场突变而不漏检。

仪器底盘去掉一个侧板的结构如图2所示。由图2可见,前后轴上分别安装2个轮子支撑起中间的磁化器,前后两排永磁铁的中间放探靴。磁化器距待检测板材的距离会影响对板材的磁化能力,一般距离越小磁化能力越强,但这也会导致磁吸力过大,不利于仪器的运动,经过多次试验发现当距离为10 mm信号良好,而磁吸力适中。由于检测时板材上的污垢较多,所以加大了前后轴与磁化器的距离,防止轮子被夹住而无法工作。

图2 底盘结构示意

探靴内磁敏感元件的排布如图3所示,两排感应线圈交错排列覆盖率达到了150%,避免了漏检。每5个感应线圈首尾相连组成一个线圈组,将所有线圈的同名端相接构成公共端,每个线圈组的另一端即为输出信号线端。同时考虑到单一磁敏感元件不利于检测多种缺陷,根据之前的试验,霍尔元件测截面积损失(如磨损)的信号较好,又在线圈的中间加入了霍尔元件。为了避免霍尔元件磁饱合后不能正常工作,此处霍尔元件的工作面与线圈的工作面相垂直,即霍尔元件用来检测缺陷漏磁场的水平分量,感应线圈检测缺陷漏磁场的垂直分量。两种元件相互配合保证了在检测各种缺陷情况下不会漏检,再通过各路模拟电压信号之间取逻辑或,实现了缺陷信号较好的信噪比。

图3 磁敏感元件排布示意

3 无线模块

仪器工作时磁敏感元件会产生大量的模拟电压信号,作为数据处理的第一步,数据采集模块的稳定性和效率就显得十分重要。磁敏感元件产生的原始模拟信号比较微弱且噪音较多,为便于信号的无线传送和后期处理,无线发射模块应同时具有放大、滤波和A/D转换及无线传送的功能。为提高采集电路的稳定性,将放大和滤波电路做成一块电路板,再将A/D转换电路和输出网口另外单独做成一块电路板。两块电路板的外观如图4所示。

图4 电路板示意

信号的转换电路采用的是STM32内置的12位逐次趋近模数转换器,内部有3个独立的ADC(模拟数字转换器),16条复用通道,可以实现连续转换,支持外部触发,支持数据对齐并通过DMA(直接内存存储)存储,采样频率为20 kHz。存储器件使用的SRAM(静态随机存取存储器),可以直接读存芯片内部的数据而不需要刷新电路,与flash(闪存)不同的是,系统断电后,SRAM的内部数据会丢失。

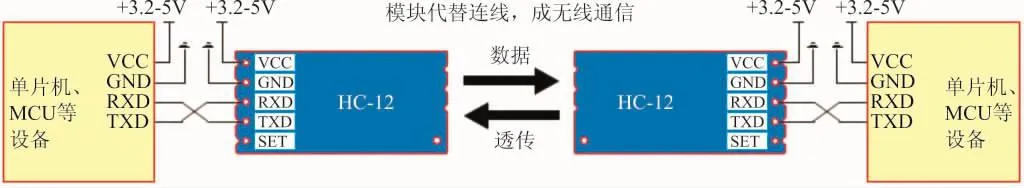

无线模块(RF wireless module)是基于无线传输技术进行通信的一种模块,其广泛应用于无线控制、无线通信、无线网络等领域,其技术现在已相对较为成熟。该仪器采用HC-12无线433M串口模块来完成转换后信号的发射和接收功能,工作原理如图5所示,工作频率为433.4~474.0 MHz,多达100个通信频道,最大可达100 MW发射功率。该仪器在测试时使用433.4 MHz的频率,波特率为9 600 bitls,在楼内测试传输距离可超过100 m,且信号信噪比依然较好。

图5 无线模块工作原理

4 试验测试

针对板材漏磁检测仪样机,在实验室做了一个试验用的带缺陷的试板,试验样机与试板如图6所示,试板带缺陷的那一面与地面接触,检测仪器放在试板光滑的那一面上,前后推动仪器即可检测出缺陷。试板的材料为Q235,总厚度为10 mm,背面共做有3个Φ10 mm的盲孔来模拟实际应用中的缺陷,从平底到上表面的深度分别为2 mm,4 mm和6 mm。

为便于定位缺陷的位置,探靴内的磁敏感元件所产生的信号被分成了4部分,在显示屏上由上到下分4块显示,第一部分是霍尔元件的信号,第二、三、四部分分别是探靴中左、中、右3部分感应线圈所产生的信号,试验信号截屏如图7所示。此外,为了便于大规模地检测多块板材,最后的检测报表中应分别给出每一块板材的损伤情况,且显示结果应能够表示出缺陷的当量大小,为此在该仪器软件开发时又加入了彩带图功能。实验室模拟检测所产生的彩带图如图8所示,模拟时共来回往复推动样机扫查4次,每推动1次即模拟现实中扫查了1块板材,故图8所示中共显出了4部分区域的检测信号。每一块板材背面都有3个缺陷,缺陷的当量大小(即泄漏的磁场强度的大小)以不同的颜色表示出来,如红色表示20%当量缺陷,青色表示80%当量缺陷,这样即可直观地看出每块板材缺陷的当量大小。

图6 试验样机与试板

图7 试验信号截屏

图8 彩带图

同时,该仪器的软件还可以准确地定位缺陷的位置,以坐标的形式表现出来,供检测人员使用。试验产生的部分缺陷的坐标值见表1,检测完毕后打印该表即可逐一查找对应的缺陷。

5 结 语

板材质量需要时刻把控,市场目前急需一种智能化程度高,可减轻操作人员工作强度、检测范围较大的检测仪器来替代现有的仪器。通过对磁化器参数进行优化、多种磁敏感元件组合使用及调整其摆放姿态,得到了较好的检测信噪比,保证了信号的精准度。利用无线传输技术将现有的漏磁检测仪器模块化,便于在各种复杂工况下应用,提高了检测效率。同时,彩带图和缺陷定位功能直观地显示出检测人员想要得出的结果,缓解了工作人员的工作压力。最后通过实验室的模拟试验,得出该仪器具有可靠性和稳定性的结论,适合在板材的检测方面大规模使用。

表1 部分缺陷坐标值