建立二辊斜轧穿孔机设计调整理论体系

潘 峰

(宝山钢铁股份有限公司钢管事业部,上海 201900)

斜轧穿孔是热轧无缝钢管轧制的第一道变形工序,其任务是将实心圆管坯穿出空心毛管,显然这样的变形任务是最艰巨的。与纵轧相比,斜轧穿孔的轧制方式能使实心管坯在顶头前先产生疏松,使穿孔阻力减小,采用斜轧,是完成穿孔任务的最普遍合理的方式[1-3]。

在变形过程中,钢铁材料缺陷产生的因素,一是拉应力(扩径是原因),二是交变应力(斜轧是原因)[4],而斜轧穿孔则同时具备这两个不利因素,是整个轧制工序中变形条件最恶劣的瓶颈工序;穿孔工序产生的内应力也会影响后续变形工序;因此,在热轧变形工序中要首先保障穿孔的条件,材料的最佳塑性变形温度要放在穿孔工序,管坯质量除通用条件外,应要求低倍组织达到一级[5]。

斜轧穿孔的孔型设计和轧机调整目前基本属于经验型。穿孔工艺设计需要由经验向理论、定性到

定量方向发展,在理论上需要确定设计及调整的基本原则[6-8]。本文以穿孔质量为基本原则[9-10],对各设计调整参数和原则的相关性拓展成理论逻辑体系,实现提高穿孔质量的实际效果。理论体系的建立并不是要一蹴而就,而是一个逐渐积累的过程,这需要加强业内技术交流,共同推进理论体系建设。中国已是钢管大国,但要成为钢管强国,重要的标志就是开创并建立自己的理论体系和设计生产实践。在此本文做出尝试,拟建立初步理论框架。

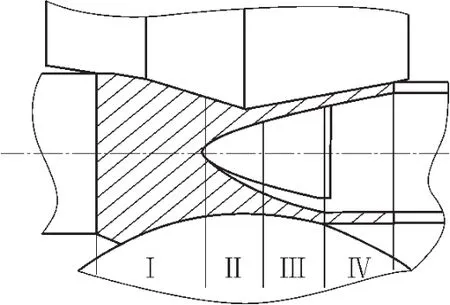

穿孔送进角γ=0时二辊斜轧穿孔机变形区平面投影如图1所示。

图1 穿孔送进角γ=0时二辊斜轧穿孔机变形区示意

1 理论原则

穿孔工序的工艺目标有2个:首先是实现毛管尺寸,包括外径Dh和壁厚S;同时要确保穿孔质量。在此提出两大原则。

(1)原则一:减径量最小原则,即保证正常咬入的前提下,管坯直径方向压缩率最小。

(2)原则二:自由变形区长度最小原则,即在实现正常二次咬入的前提下,自由变形区长度最小。自由变形区长度是指一次咬入和二次咬入之间的距离,即图1中准备区。自由变形区长度为一个螺距或稍大[11]。

减径量最小原则更多地靠穿孔辊形的合理设计来保证。原则二在此基础上可以通过调整穿孔机轧辊距离和顶头前伸量来实现,同时也可作为二次咬入条件。

原则一要求轧辊距离尽量大,显然不利于二次咬入,反过来说加大咬入是前提条件,二次咬入是关键。也可以说,咬入条件的改善就是穿孔质量的改善。穿孔质量的设计主要体现在二次咬入条件的改善设计。在保证咬入的前提下,轧辊距离能达到更大,设计就是更优的。

穿孔辊形后半部形状保证原则一,主要是顶头前伸,使变形区前移;穿孔辊形前半部形状确保二次咬入,主要是使轧辊和管坯的接触面积大,并使原则二能在生产中通过调整来实现。

需要指出,国内常用顶前压缩率指标,而国外用自由变形区旋转圈数,显然国外采用的参数更合理。压缩变形不会造成孔腔,孔腔是在管坯旋转轧制、反复拉伸和压缩中产生的;因此,必须控制穿孔前管坯的旋转圈数。二辊斜轧穿孔机计算参数符号见表1。

表1 二辊斜轧穿孔机计算参数符号

2 设计理论及计算方法

2.1 顶 头

2.1.1 顶头直径

顶头直径是影响毛管外径最大的因素。必须掌握穿孔扩径率,目前经验的扩径曲线或经验公式,都是以毛管壁厚为影响因素,这是不正确的。如在生产实践中,当穿孔机由桶形置换为锥形,显然后者有更大的扩径率,而轧制线上管坯和毛管规格不宜改变,这样穿出的毛管外径比原定的规格大7 mm左右,车间技术人员进行了多次改进,但只能减小1~2 mm。笔者认为,毛管外径改变超过3 mm时,必须通过改变顶头直径来实现;因此,选用了直径小6 mm的顶头进行生产,毛管外径降到了设定值。另外,通过对照外方提供的轧制表和原来桶形穿孔机轧制表,笔者发现外方对同样毛管壁厚规格产品又将顶头直径减小了7 mm左右,意味着相对于桶形穿孔机,锥形穿孔机穿孔相同壁厚,顶头直径共减小13 mm,即扩径能力增大13 mm。

对于已经确定的顶头直径,管坯直径大和毛管壁厚薄,高位点椭圆度大,短顶头和前伸量小都能提供更大的扩径率。

分析宝山钢铁股份有限公司导盘穿孔轧卡试验可知,在顶头定壁点(顶头辗轧段末点)后,延伸即告结束,此点后毛管面积、周长不再发生变化,毛管外径即为顶头定壁点处的平均外径,显然毛管外径与顶头直径关系最大。轧辊侧毛管外径即为顶头直径加两个壁厚,若为导板穿孔机,毛管侧方向外径可以计算;若是导盘穿孔机,此位置毛管已脱离导盘,则只能依靠经验,假定此点管子椭圆度就能估算导盘侧毛管外径,通过穿孔生产数据的积累可以确定毛管外径。

2.1.2 顶头长度

对顶头长度的计算,目前还没有明确的理论指导,一般要求顶头保持一个合理的细长比,目前是用经验数据。细长顶头更有利于穿孔咬入和稳定变形;而粗短顶头的变形更集中,有利于扩径和毛管脱顶头。

顶头工作段可简单分成穿孔段和辗轧段。辗轧段的目的是均匀壁厚[12],可视为穿孔变形区的精轧段,长度建议为1.5~2.0个半转螺距;而穿孔段是建立穿孔过程的,其长度可灵活调整,主要应考虑与轧辊形状配合,实现原则二。

设计顶头时,也可以考虑新的顶头形状,如图2所示,咬入总是在刚开始的时候最难,设想在顶头穿孔段用直线段(图2所示虚线)替代原圆弧段,这样管坯咬入时,阻力较小。该设想或可一试。

图2 设想顶头示意

2.2 穿孔辊出口锥

穿孔辊分入口锥和出口锥,出口锥都是一段锥,如图3所示,其设计是要达到更大的轧辊距离E来保障原则一。根据出口锥和顶头的配置关系,明显看出使E达到最大有两个参数,即穿孔辊出口锥角度和顶头位置。穿孔辊出口锥角度越小越好,但穿孔机调整壁厚的能力会差一些;顶头靠前,在顶头辗轧段起始点往前越靠近高位点HP越好。为保证辗轧效果,均匀壁厚,必须在HP之后,保持一个合适且尽量短的距离,这是一个经验参数。确定穿孔辊出口锥角度和顶头位置后,就完成了穿孔辊出口锥的设计。

图3 穿孔出口锥

2.3 穿孔辊入口锥

穿孔辊入口锥如图4所示,其任务是实现咬入。如何衡量穿孔辊的二次咬入能力,笔者认为,应该是穿孔辊和管坯在穿孔准备区的接触面积除以管坯质量,因为此处是比较,接触面积可简易计算,若管坯比重变化不大,就以接触面积除以管坯体积为特征参数,接触面积越大越有利于二次咬入,这主要靠更好的入口锥设计。

图4 穿孔辊入口锥

穿孔辊入口锥有一段锥设计和二段锥设计,以前国内多为一段锥,国外为二段锥。一段锥当然是最自然的,那么二段锥的设计一定是有考虑的。首先,为满足一次咬入,入口锥角度不能过大,取2°以下为合适,不宜超过2.5°,由于国外有原则二的要求,X可稍大于1个螺距,这样根据最大顶头前伸量加上X,即可绘制出图4,然后一次咬入点和HP连线,如果角度大于2.5°,则只能分为二段,而国内没有这个要求,即一次咬入点可向来料方向前移,当然就采用一段锥了。

笔者推出的设计理论和方法,情况又有所变化,因为其核心是顶头前伸量加大,穿孔变形区前移,则一次咬入点也大大前移,其和高位点连线如果仍大于2.5°,则仍采用二段锥。很大可能性是小于2.5°的,就可以采用一段锥,如果很小,如1.5°,也可考虑高位点前加一平辊段[2]。另外还想改善二次咬入条件,α2取小有利,或可设计α2∧ɑ1。在设计入口锥时,如前述,为协调保证原则二,顶头长度可适当调整。至此,一段锥的设计就基本完成。

对于二段锥的设计,与一段锥相比,有多个参数,如两个角度α1和α2,DL及L2,这就需要协调。从接触面积指标来看,角度α2以偏小为好,咬入阻力小,α1和L2偏大为好,二段锥连接过渡更平缓。这两个角度取值范围属于经验值,分别取1.2°~2°和 3°~4°为宜。一次咬入点不能在 L2段,这会恶化一次咬入条件,使二段锥的设计没有意义,一次咬入要保持一段距离,稳定进入二段,顶头不能前伸至L1,即 b ∧L2。

每个壁厚规格做完,有多个辊形,再统一为一个辊形,使其适合每个壁厚规格。至此,穿孔辊形的设计完成。

图 4 中,若 α2=α1,为一段锥;若 α2∧α1,为二段锥。

2.4 大纲规格轧制表

每个壁厚规格独用一个直径规格的顶头,生产效率低;因此,需要一个规格的顶头可生产若干壁厚的毛管,即顶头代用。顶头直径规格极差在4~6 mm为好,因为设计标准顶头时,顶头前伸量达到最大,因此更换顶头,应换用直径规格较大的顶头,为保证壁厚不变,则代用顶头需后移,E会增大,在保证原则二的前提下,调整参数变化如下。

代用顶头直径变化量ΔDd产生的调整参数变化:原来的调整参数加上其变化量就是新的调整参数,在代用顶头时就能确保毛管壁厚和原则二不变化。

如前述,原则二是在设计完成后,由轧机调整来达到的,调整参数计算公式如下。

这样在完成辊形及顶头设计后,再完成轧制表的编制。

显然上述公式中壁厚是近似的,还需要两个补充,一是穿孔辊送进角γ的补偿,再一个是轧机弹跳,均造成实际壁厚更厚。而穿孔壁厚的控制在生产现场更主要的是靠控制毛管长度,需满足下道工序对管长的要求。生产线上如有管坯实时称重,建议在操作显示屏上提供每根管坯的毛管理论长度;抽查稳定生产时的毛管外径,由目标壁厚则可计算监控该毛管长度。

3 设计效果验证

以管坯Φ175 mm,穿孔毛管规格Φ184 mm×11 mm为例,按照笔者提出的上述设计方法重新设计,并与已有的穿孔工艺进行对比。

3.1 顶头设计

以原有扩径曲线为依据,顶头直径选150 mm,顶头规圆段长度30 mm,考虑细长比,顶头总长度初定为325 mm。顶头辗轧段长度为1.75倍的螺距,即 DTL2=1.75×184××tanα3=107.5 mm;则穿孔段长度为DTL1=325-30-107.5=187.5 mm。

3.2 穿孔辊出口锥

选α3=2.5°。理论上顶头前伸量b越大越好,b最大时顶头辗轧段起始点位于HP,要留有余地,使该顶头辗轧段起始点和HP有50 mm的距离,则b=187.5-50=137.5 mm。

根据 S可计算 E,E=Dd+2S-2(DTL2+50)tan α3=158.25 mm;而原设计中E为154.67 mm,b为114.6 mm,显然原设计的E小很多。如果新设计的穿孔出口锥能实现正常二次咬入,那肯定更优。

3.3 穿孔辊入口锥

如果X为1个螺距(图4),根据一次咬入点和HP连线角度 α 的计算公式tanα=0.5×(Db-E)(/X+b)=0.5×(176.75-158.25)(/118+137.5),可计算出α=2.07°,可选一段锥。至此,一段锥设计完成。

如果想设计二段锥,先选定α1=1.2°,一次咬入必须保证在第一段锥,考虑到顶头代用,根据顶头直径的变化范围能算出前伸量的后退距离,L2选大有利咬入,加入余量40 mm,即L2=b+X-Δb-40,就可以算出L2=185 mm,α2=2.4°。

要分析一下L2长度是否对每个毛管壁厚规格都适合,条件是一次咬入点不能在L2以内既可。

对每个壁厚规格计算E和b,就完成了穿孔轧制表,设计完成。

3.4 二次咬入验证

一段辊和二段辊的设计都采用了原则二,X为1个螺距,初步认为二次咬入能力相当,若要更准确地判断,可以看接触面积的大小。

接触面积近似计算,即γ=0,原设计是3 150 mm2,新设计的二段锥是3 269 mm2,而一段锥是4 018 mm2。可见,新设计的二次咬入条件更好,且一段锥比二段锥更好,因此没必要设计二段锥。二次咬入应该还有富裕,还可以继续加大E,提高穿孔质量。当然这个接触面积计算的较粗略,如果要精确,需要采用编程进行计算。在生产现场,可以在二次咬入处于临界状态下,算出接触面积/管坯体积,掌握了这个特征参数临界值,就能事先掌控二次咬入的实现。有穿孔实验轧机的厂家,可以先通过理论的推进,设计新型穿孔辊和顶头,然后进行试验验证,再不断改进,从而达到最佳效果。

很明显,以此理论指导设计,E能达到更大,二次咬入也有特征参数保证。

按计算公式(3)和(4),完成穿孔轧制表,在11~25 mm壁厚范围,E/Db平均值为0.934,而原来的穿孔辊E/Db为0.876,得到了更大的E。减径量范围原属于经验值,E/Db值碳钢一般在0.84~0.90;而高合金钢范围更小,0.88~0.91。采用上述设计方法,二段锥时E/Db值为0.91,超过传统设计上限,可见一段锥二次咬入情况会更好。

笔者提出的设计,对桶形和锥形穿孔机同样适用,导盘形状设计是按实际磨损形状考虑的,属于经验数据。

4 结 语

(1)穿孔变形是轧管生产线最困难的轧制变形工序,前道工序要为其提供最好的条件,轧制线变形分配以穿孔为核心分配,后道变形工序也可适当负担变形压力。

(2)穿孔辊形设计和调整的优劣标准就是E达到最大,其方法就是顶头尽量前伸,而限制条件则是能实现二次咬入。

(3)提高二次咬入能力就是提高穿孔质量,主要是在穿孔辊入口锥自由变形区内,加大穿孔辊与管坯的接触面积。

(4)如果能达到同样的E,在同样送进角条件下,接触面积更大为更优设计。E不变时,增加送进角能提高轴向前进分力,但减小了接触面积,故对二次咬入的影响有待探讨。

(5)生产中要通过轧机调整满足原则二,当然对易轧碳钢来说,条件可适当放宽。

(6)顶头直径是决定毛管外径的主要因素,目前是靠经验积累进行设计。

(7)生产厂和拥有实验穿孔机的单位可用试验手段积累关键数据,如接触面积/管坯体积和二次咬入、顶头直径和扩径的相关数据,这样生产质量就能实现预期可控,在生产难轧钢种时,更有用武之地。大减径变形更易产生轧制缺陷,增加能耗,不利于环保。

笔者尝试提出了穿孔工艺设计理论设想,并建立初步框架,但有赖生产实践验证及业内工程技术人员交流推动,使其进一步扩展完善,以期推出中国自己的穿孔工艺技术体系。