工业总线Profibus网络故障诊断分析

宫 涛

(天津钢管制造有限公司,天津 300301)

当今的制造业对工业以太网及现场总线网络的使用已经非常广泛。企业用户利用网络进行数据传输,为工业的自动化和智能化提供必要的解决方案。无论是在生产、工艺和交通控制技术及楼宇自动化方面,高效的网络故障诊断及解决方案可以保证数据可靠地传输。因此,在恶劣的工业环境条件下,为了提高网络的安全性、实时性及冗余性等,就必须采用实用且有针对性的故障诊断技术。

1 Profibus现场总线介绍

现场总线的概念于1984年正式提出。现场总线的出现不仅简化了控制系统结构,还使得整个控制系统的设计、安装、投运、检修维护都大大简化。近十多年来,也在工业控制领域得到了迅速发展,并且在工业自动化系统中得到了广泛应用[1],但现场总线技术至今还没有统一标准。很多公司也推出其各自的现场总线技术,但彼此的开放性和互操作性还难以统一[2]。在环境较恶劣的工业生产企业中常使用Profibus现场总线网络[3-4]。天津钢管制造有限公司Φ460 mm连轧管机组主要使用的网络技术是Profibus现场网络技术。该连轧管生产现场设备为Siemens(西门子)的S7系列PLC(可编程逻辑控制器),主站采用 Siemens的S7-400系列PLC,从站采用ET 200M系列,通过Profibus现场总线网络进行整体连接。上位机方面采用TCP/IP协议,通过WINCC(视窗控制中心)与PLC进行沟通,以满足用户需求[5]。现场使用过程中,发现Profibus现场总线网络存在一定问题,一旦一个站点发生故障,其他站点也会报警,同时报警的站点有可能不是故障发生的站点,需要采取一定的技术手段分析处理[6]。

2 Profibus网络故障的主要诊断方法

Profibus网络故障的诊断方法主要有4种:使用设备上的LED(发光二极管)和STEP7(编程软件)进行故障诊断,使用程序块进行故障诊断,使用通信处理器进行诊断,使用专用硬件诊断网络故障。在生产中,主要使用STEP7软件对故障进行判断及具有诊断功能的中继器(简称诊断中继器)对故障点进行精确定位[7]。

2.1使用设备上的STEP7诊断故障

STEP7是西门子公司的编程软件,但其功能已经超越了编程软件的范畴,STEP7用于对整个控制系统进行组态、编程和监控。Siemens具备诊断信息存储功能,能够保存最近发生的故障,最多300条故障信息[8]。Φ460 mm连轧管机组运用STEP7软件进行故障诊断。

图1所示是该连轧管机组生产现场的网络故障信息。图1(a)所示包括CPU型号、版本号、CPU所在机架号及槽号。图1(b)所示显示故障发生站点、Profibus网络段号、诊断代码、故障原因;其中,时间表明这是故障存储中最早发生故障的记录。图1(c)所示包括输入/输出故障情况、中断调用、调用优先级及地址等。

(1)单站故障。

故障情况:穿孔毛管小车横移二号编码器出现掉站现象,通过查看报警信息,发现此站点在4 h内掉站两次,且瞬间恢复,检查发现此站点编码器屏蔽线有故障,处理后正常。

故障处理措施:如频繁出现某一站点掉站报警,通过STEP7和CPU报警信息可以查看该站点地址,通过地址找到实际站点,此类故障通常是由于此站点故障引起[9]。由于DP(高清晰音视频流传输接口)采用令牌指令进行传输,如果某一站点报警提示故障,无法读数,要检查拓扑结构中此站点与前一站点之间的连接情况,也就是网线插头、端子、屏蔽等问题,而且还要检查此站点组态地址的前一站点的设备情况,如网卡是否损坏及编码器工作是否正常等[10]。

(2)多站故障。

图1 网络故障信息

故障情况:穿孔传动柜网络报警,多个变频器出现频繁掉站现象,之后检查第一站进线DP插头,发现插头损坏,更换后正常。

故障处理措施:如出现多个站点不规律报警,通过CPU报警信息查看地址,分析相关原因,检查报警站点地址与拓扑结构,一般情况是所有报警设备的前一站点。因此,对于多个站点报警,尽可能地通过拓扑结构进行分析,发现问题的根源并进行解决,必要时可以通过测试终端电阻开关来进行检查[11]。

使用自带报警信息能够解决很多问题,但报警信息是循环存储的,一旦发生网络故障,后面的信息包括输入/输出点扫面错误会将故障代码掩盖,无法及时查找原因。因此,有必要使用诊断中继器进行设备故障判断[12]。

2.2使用诊断中继器诊断网络故障

使用西门子的诊断中继器可以进行网络诊断和故障定位。与其他普通中继器相比,诊断中继器6ES7 972-0AB01需要占用一个Profibus站地址,其基本功能都是4个通道,其中两个通道与另两个通道信号隔离[13]。

诊断中继器具有故障存储功能,能够存储最近发生的网络故障信息,其与CPU的报警信息区别在于仅存储各个站点故障信息,由于数量少,所以不会被现场大量的输入/输出故障覆盖,同时还能够诊断出故障发生的位置,为一些干扰故障提供指导[14]。

在诊断中继器诊断时,由于诊断过程中会用到时钟信息,因此要进行中继器时间的设定。为了使诊断信息时间与系统时钟一致,一般可以将CPU中的系统时钟作为时钟信息写入到中继器中。但一般CPU的系统时钟也不是当前的时间,因而可以先将CPU的时间设置成当前时间,然后再将CPU中的时间写入到诊断中继器中。这里将涉及到的功能块有:FC3"D_TOD-DT"时间格式转换,SFC 0"SETCLK"CPU设定时间,SFC 1"READ-CLK"读取CPU时间,SFC 58"WR REC"将系统时间写入诊断中继器(RECNUM=3C)。

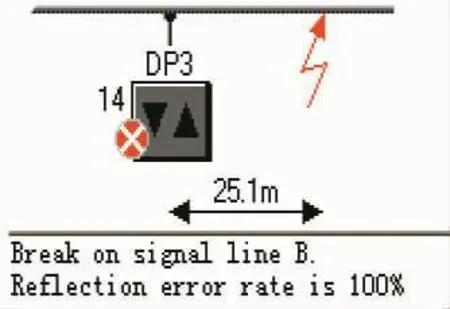

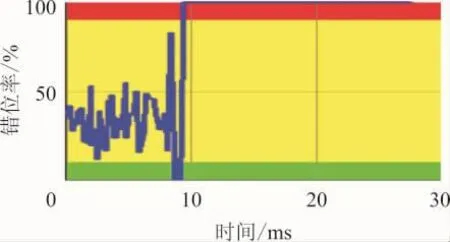

(1)实例1。诊断中继器在Φ460 mm连轧管机组管坯炉的网络拓扑结构如图2所示,网络信息表如图3所示,网络中断点如4所示,诊断曲线如图5所示。

图2 诊断中继器在Φ460 mm连轧管机组管坯炉网络拓扑结构

图3 网络信息表

图4 网络中断点

图5 诊断曲线

在图2所示黑圈中的站点进行测试,在测试中,显示距离为25.1 m。测试时,将DP接头一端数据传输线(绿线)虚接并最终断开。从图3中可以看出,诊断信息显示B信号错误;从图4中可以看出,故障位置在25.1 m或25.7 m位置(实际电缆长度为25.1~30.7 m)。从图5中看出:虚接时,诊断曲线为波浪线;信号断开,曲线为直线;错位率100%。

(2)实例2。Φ460 mm连轧管机组生产线采用国产中继器对Profibus故障进行诊断与排除。

故障情况:网络不定期出现Profibus通信故障;将主站对调,该条Profibus网络依然出现故障。检查现场布线后发现,Profibus电缆与动力电缆未分开,功能地与保护地是否分开有待确认。通过观察变频器的Profibus接口A、B信号的波形,发现以下问题:所有变频器都通电后,部分Profibus从站的干扰相当严重,而且比较频繁。B-A的波形不是规整的方波,带有尖波。通过降低Profibus波特率,波形有所改善。判断认为,现场的EMC(电磁兼容性)造成故障[15]。

故障处理措施:在电压衰减比较大的节点添加ProfiHub B5中继集线器,测试后波形有明显改善,尤其对B-A的电压峰-峰值作用明显,噪声干扰消失。改善Profibus布线(在施工建设时已完成,后续很难再改);对于控制柜内的Profibus电缆,应尽量使电缆之间的距离保持相等;在电缆必须交叉的地方,应该成直角。如果间距不足以维持电缆之间所需要的距离,则必须将这些电缆布线在单独的金属支架中。进入控制柜的所有电缆屏蔽在入口点接地。在控制柜的电缆入口处使用螺纹压盖固定。在电缆屏蔽接地之前,避免控制柜外面有任何电缆与Profibus电缆平行。改善接地系统,增加Hub中继器,分段安装ProfiHub B5后,各个站点的B-A电压均正常,波形明显改善,故障排除[16]。

3 结 语

工业网络中,由于很多企业生产环境较恶劣,以至于网络故障频发。高效智能的网络诊断技术和措施的采用,可以节省大量故障处理时间,提高生产效率,并且硬件的网络监控和诊断有利于分析设备运行情况及查找设备故障原因。